Жизненный цикл изделий (ЖЦИ) включает ряд этапов, начиная от зарождения идеи нового продукта до его утилизации по окончании срока использования. К ним относятся этапы маркетинговых исследований, проектирования, технологической подготовки производства (ТПП), собственно производства, послепродажного обслуживания и эксплуатации продукции, утилизации.

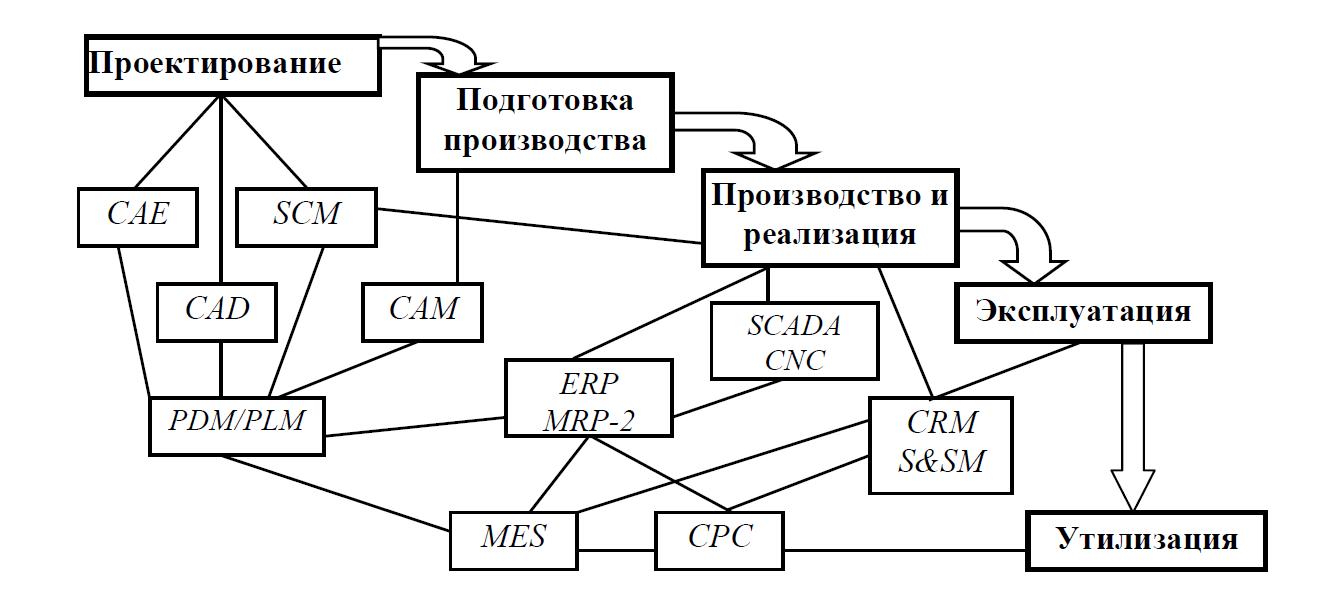

Основные этапы жизненного цикла промышленных изделий представлены на рис. 1. Там же указаны основные типы автоматизированных систем, используемых в жизненном цикле изделий.

Рис. 1. Этапы жизненного цикла промышленных изделий и системы их автоматизации

Системы, приведенные на рис. 1, поддерживают следующие этапы и процедуры в жизненном цикле изделий:

- САЕ – Computer Aided Engineering (автоматизированные расчеты и анализ);

- C AD – Computer Aided Design (автоматизированное проектирование);

- САМ – Computer Aided Manufacturing (автоматизированная технологическая подготовка производства);

- PDM – Product Data Management (управление проектными данными);

- PLM – Product Lifecycle Management (управление жизненным циклом);

- SCM – Supply Chain Management (управление цепочками поставок);

- ERP – Enterprise Resource Planning (управление ресурсами предприятия);

- MRP – 2 – Manufacturing (Material) Requirement Planning (управление ресурсами производства);

- MES – Manufacturing Execution System (производственная исполнительная система);

- СРС - Collaborative Product Commerce (совместный электронный бизнес);

- SCADA – Supervisory Control And Data Acquisition (сбор данных и диспетчерский контроль);

- CNC – Computer Numerical Control (управление технологическим оборудованием - ЧПУ);

- CRM – Customer Relationship Management (управление взаимоотношениями с заказчиками);

- S&SM – Sales and Service Management (управление продажами и обслуживанием);

Далее рассмотрим краткую характеристику названных этапов и соответствующих систем автоматизации.

Современные САПР (или системы САЕ/CAD), обеспечивающие сквозное проектирование сложных изделий или, по крайней мере, выполняющие большинство проектных процедур, имеют многомодульную структуру. Модули различаются своей ориентацией на те или иные проектные задачи применительно к тем или иным типам устройств и конструкций. При этом возникают естественные проблемы, связанные с построением общих баз данных, с выбором протоколов, форматов данных и интерфейсов разнородных подсистем, с организацией совместного использования модулей при групповой работе.

Эти проблемы усугубляются на предприятиях, производящих сложные изделия, в частности с механическими и радиоэлектронными подсистемами, поскольку САПР машиностроения и радиоэлектроники до недавнего времени развивались самостоятельно, в отрыве друг от друга.

Для решения проблем совместного функционирования компонентов САПР различного назначения разрабатываются системы управления проектными данными - системы PDM. Они либо входят в состав модулей конкретной САПР, либо имеют самостоятельное значение и могут работать совместно с разными САПР.

Уже на этапе проектирования требуются услуги системы CSM, иногда называемой системой управления поставками комплектующих (Component Supplier Management), которая на этапе производства обеспечивает поставки необходимых материалов и комплектующих.

АСТПП, составляющие основу системы САМ, выполняют синтез технологических процессов и программ для оборудования с числовым программным управлением (ЧПУ), выбор технологического оборудования, инструмента, оснастки, расчет норм времени и т.п. Модули системы САМ обычно входят в состав развитых САПР, и потому интегрированные САПР часто называют системами САЕ/CAD/САМ/PDM.

2015-10-22

2015-10-22 8065

8065