Очистка примесей в сепараторах с центробежными элементами

Выбор технологии очистки газа от примесей зависит от размеров частиц и требуемой степени очистки. Наиболее широко используют гравитационный и инерционный принципы отделения газа от капельной жидкости и твердых механических примесей. Сепараторы устанавливают у скважин. В гравитационных сепараторах механические примеси выпадают под действи- ем силы тяжести при малых скоростях движения газа. Недостатки таких сепараторов — большая металлоемкость и невысокая эффективность очистки.

В инерционных сепараторах механические примеси выпадают под действием силы тяжести и центробежных сил, возникающих при криволинейном движении газа.

Работа сепаратора с прямоточными центробежными элементами (рис. 1) основана на центробежном эффекте разделения газожидкостных смесей.

Газ через входной штуцер 1 поступает в прямоточные центробежные патрубки 2 сепаратора, которые имеют индивидуальное крепление к разделительной перегородке 3. Далее газ направляется в промысловый коллектор, а отсепарированная жидкость стекает по сливным трубам 4 в нижнюю часть сепаратора, откуда удаляется через сливной патрубок 5.

Рисунок 1 – Схема сепаратора с прямоточными центробежными элементами

1- входной штуцер; 2 – прямоточные патрубки; 3 – разделительная перегородка; 4 – сливная труба; 5 – сливной патрубок

Фильтрующие сепараторы

Фильтрующие сепараторы используют для окончательной тонкой очистки газа от частиц жидкости диаметром от 0,5 до 10 мкм, не улавливаемых другими типами сепараторов.

Фильтр может быть как вертикальным, так и горизонтальным. Фильтры изготавливают для удаления твердой взвеси, а также одновременно твердой взвеси и жидкости. Конструктивно фильтры отличаются от сепараторов только тем, что в них для отделения жидкости в конце пылеуловителя предусматривается влагоуловитель.

Горизонтальный пористый фильтр (рис. 2) для очистки природного газа от твердых и жидких веществ имеет корпус 1 с открывающимся днищем 2, которое служит для монтажа и демонтажа фильтрующих элементов 3, а также для осмотра внутренних стенок и устройств фильтра. Фильтрующие элементы вмонтированы в трубную доску 4, которая разделяет внутреннюю полость фильтра на две секции: неочищенного и очищенного газа. Для создания большой поверхности фильтрации применяют большое число фильтрующих элементов.

Неочищенный газ входит в фильтр через верхний патрубок и омывает фильтрующие элементы 3. При этом крупные частицы пыли, ударяясь о наружную поверхность элементов, падают вниз в грязевик 7 или оседают на элементах, а пыль мелких фракций проникает вглубь фильтрующих элементов и в полые пространства, где и задерживается. В качестве фильтрующих элементов применяют различные материалы, имеющие пористое строение.

Отделение жидкости от газа в пористых фильтрующих элементах достигается за счет инерционных сил. Кроме того, фильтрующие элементы обрабатывают так, что частицы жидкости не смачивают их волокна, а задерживаются на них в виде капель. По мере отделения влаги от газа эти капли увеличиваются. Затем они срываются внутрь фильтрующей трубки и уносятся потоком газа во влагоотделитель 5. Так как капли влаги уже имеют размер в 100—200 раз больше первоначального, то они сепарируются во влагоотделителе и скапливаются во влагоуловителе 6.

Степень очистки газа от твердых частиц диаметром 1 мкм и выше составляет 100 %, а от для частиц жидкости размером 1 мкм и более — 99,9 %.

Рисунок 2 – Схема горизонтального пористого фильтра

1 – корпус; 2 – днище; 3 – фильтрующие элементы; 4 – трубная доска; 5 – влагоотделитель; 6 – влагоуловитель; 7 – грязевик

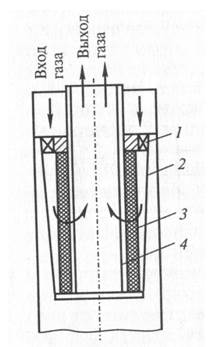

Рисунок 3 – Принципиальная схема фильтрующего пакета

1 – направляющее устройство; 2 – кожух; 3 – фильтрующий элемент;

4 – перфорированная труба

Фильтр-сепаратор наиболее эффективен при сочетании центробежного эффекта с фильтрацией. По такому принципу осуществляется работа фильтрующего пакета (рис. 3). Газ через направляющее устройство 1 поступает в кольцевую полость, образованную кожухом 2 и фильтрующим элементом 3, которые насажены на перфорированную трубу 4. При этом газ закручивается и основная часть дисперсной фазы под действием центробежных сил отбрасывается к стенкам кожуха.

Крупные капли воды, конденсаты и тяжелые твердые частицы под действием собственного веса падают вниз в сборник жидкости. Закрученный поток уже частично очищенного газа через фильтр поступает в центральную трубу и удаляется из аппарата. Пленка жидкости, образовавшаяся на фильтрующей поверхности, в виде отдельных струек стекает вниз в сборник.

2017-10-25

2017-10-25 4062

4062