Кесу тереңдігі:

Фрезаның айналу берілісі:

Кесу жылдамдығы:

Шпинделдің айналу саны:

n=265 об/мин

6К81Шстаногінің пспорты бойынша n=2260 об/мин

Нақты кесу жылдамдығын анықтаймыз:

(2.10)

(2.10)

Машиналық уақытты анықтаймыз:

(2.11)

(2.11)

Т

015 Бұрғылау операциясы

Ø14 мм l =39.5мм болатындай 2 тесік бұрғылау

Станок – 6К81Ш

Кесу тереңдігі

t=2мм

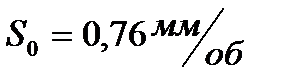

Берілісті таңдаймыз

Кесу жылдамдығы:

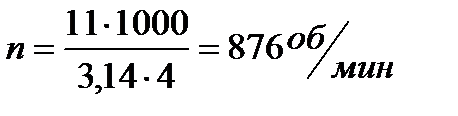

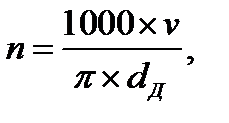

Шпинделдің айналу санын анықтаймыз:

Станок паспорты бойынша

Нақты жылдамдықты таңдаймыз:

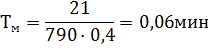

Машиналық уақытты анықтаймыз

020 Зеңкерлеу операциясы

Ø14 мм l =39.5мм болатындай 2 тесік бұрғылау

Станок – 6К81Ш

Кесу тереңдігі

t=2мм

Берілісті таңдаймыз

Кесу жылдамдығы:

Шпинделдің айналу санын анықтаймыз:

Станок паспорты бойынша

Нақты жылдамдықты таңдаймыз:

Машиналық уақытты анықтаймыз

Ø74 мм b = 46мм тесік бұрғылау

Станок – 2Н135

Кесу тереңдігі

t=2мм

Берілісті таңдаймыз

Кесу жылдамдығы:

Шпинделдің айналу санын анықтаймыз:

Станок паспорты бойынша

Нақты жылдамдықты таңдаймыз:

Машиналық уақытты анықтаймыз

Ø41 мм b = 38мм тесік бұрғылау

Станок – 6К81Ш

Кесу тереңдігі

t=мм

Берілісті таңдаймыз

Кесу жылдамдығы:

Шпинделдің айналу санын анықтаймыз:

Станок паспорты бойынша

Нақты жылдамдықты таңдаймыз:

Машиналық уақытты анықтаймыз

025 Кеңейтіп жону

Төменгі бұлғақ бастиегінің тесігін өңдейміз. Кесу тереңдігі t қаралтым өңдеу технологиялық өту әдібі z тең немесе бірнеше рет орындалады.Тазалап өңдеу кезінде (Ra<2,5) кесу тереңдігін 0,1¸1 мм аралығында таңдайды. Кесу тереңдігін таңдағаннан кейін t=1мм қолданыстағы станок сипаттамасынан берілісті S = 0.1 мм/айн тағайындаймыз.

Кесу жылдамдығы келесі формуламен есептеледі v:

(2.12)

(2.12)

Мұндағы Сv, m, xv, yv – коэффиценттері және дәреже көрсеткіші,өңдеу шарттарын ескере отырып; Т – кескіш құралдың қарсыласу кезеңі; Kv – түзету

коэффициенті, өңдеу шарттарын ескере отырып, таңдаған кезде назарға алынбаған Cv.

Кескіш құралдың қарсыласу кезеңін Т 60 минутқа теңдеп қабылдаймыз. Түзету коэффициентін Kv келесі формуламен анықтаймыз:

(2.13)

(2.13)

Мұндағы Kmv=1,67 – коэффициент, материалдың механикалық өңдеу қасиетін ескеретін; Knv=1 – коэффициент,дайындаманың беттік жағдайын ескере отырып; Kyv=1 - коэффициент, жоспардағы негізгі кесу жиектерін ескере отырып; Ky1v=0,9 – коэффициент, жоспардағы көмекші кесу жиектерін ескере отырып; Krv=1 – коэффициент, кескішпен кесу бөлігінде жоғарғы радиусын ескере отырып; Kqv – коэффициент,кескіш құралды ұстағыштың өлшемдерін ескере отырып;; Kov=1 – коэффициент, өңдеу түрін ескере отырып; Kuv=0,9 – коэффицинт, кескіш құралдың материал түріннің құрамын ескере отырып.

Кесу жылдамдығын анықтаймыз:

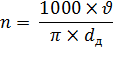

Кес жылдамдығының есебіне сәйкес кескіш құрал бекітілген шпинделдің айналу жылдамдығы анықтылады:

(2.14)

(2.14)

Мұндағыdд – бөлшек диаметрі (тесік),м.

-1

-1

Станоктың шпинделінің максималды айналу жылдамдығы 450 айн/мин тең. Шпинделдің айналу жылдамдығын есепке жақын n = 300 айн/мин қабылдаймыз.

Онда өңдеу жылдамдығын келесі формуламен есетейміз:

(2.15)

(2.15)

Есептелген кесу режимдерін станоктың электрқозғалтқышының қуатымен тексеру керек.Кесу қуатын келесі формуламен анықтаймыз:

(2.16)

(2.16)

Мұндағы, рz – кесу күшінің құрамдас бөлігі.

(2.17)

(2.17)

Мұндағы, Срz, xрz, yрz, nрz – коэффиценттері және дәреже көрсеткіші,өңдеу шарттарын ескере отырып; Крz –– түзету коэффициенті, өңдеу шарттарын ескере отырып, таңдаған кезде назарға алынбаған Cv.

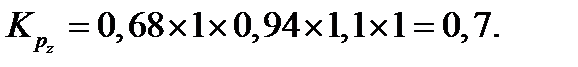

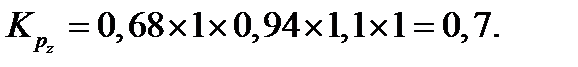

(2.18)

(2.18)

Мұндағы, КMрz=0,68 – коэффициент,өңделетін материалдың сапасын ескеретін; Кjрz=1 – коэффициент, кескіш құралдың басты кесу жиегін ескеретін; Кyрz=0,94 – коэффициент, кескіш құралдың алдыңғы кесу жиегін ескеретін;

Кpрz=1,1 – коэффициент,жөзінің көлбеу бұрышын ескеретін; КRрz=1 – коэффициент, кескіш құралдың жоғарғы бөлігіне радиустың әсерін ескеретін.

(2.19)

(2.19)

Коэффициент КRрz кескіш құрал жоғары жылдадықта болатан болмағандықтан есептемейміз.

- кесу күшінің құрамы.

- кесу күшінің құрамы.

- кесу қуаты.

- кесу қуаты.

Электрқозғалтқыштың білігіне берілген кесу қуаты электрқозғалтқышының қуатына тең немесе бірнеше аз болуы керек.

Шарт орындалды: Nр<Nэ

0,46<1,5.

Бұлғақтың жоғарғы бастигінің тесігін кеңейтіп жону

Бұлғақтың жоғарғы бастигінің тесігін керек өлшемге дейі кеңейтіп жонамыз. Кесу тереңдігі t қаралтым өңдеу технологиялық өту әдібі z тең немесе бірнеше рет орындалады. Тазалап өңдеу кезінде (Ra<2,5) кесу тереңдігін 1¸3 мм

аралығында таңдайды. Кесу тереңдігін таңдағаннан кейін t=2,5 мм қолданыстағы станок сипаттамасынан берілісті S=0,1 мм/айн тағайындаймыз.

Кесу жылдамдығынv келесі формуламен есептеймиз:

(2.20)

(2.20)

Мұндағы Сv, m, xv, yv – коэффиценттері және дәреже көрсеткіші,өңдеу шарттарын ескере отырып; Т – кескіш құралдың қарсыласу кезеңі; Kv – түзету коэффициенті, өңдеу шарттарын ескере отырып, таңдаған кезде назарға алынбаған Cv.

Кескіш құралдың қарсыласу кезеңін Т 60 минутқа теңдеп қабылдаймыз. Түзету коэффициентін Kv келесі формуламен анықтаймыз:

(2.21)

(2.21)

Кесу жылдамдығын анықтаймыз:

Кес жылдамдығының есебіне сәйкес кескіш құрал бекітілген шпинделдің айналу жылдамдығы анықтылады:

Мұндағы dд – бөлшек диаметрі (тесік),м.

-1

-1

Станоктың шпинделінің максималды айналу жылдамдығы 2000 айн/мин тең. Шпинделдің айналу жылдамдығын есепке жақын n = 550 айн/мин қабылдаймыз.

Онда өңдеу жылдамдығын келесі формуламен есетейміз:

Есептелген кесу режимдерін станоктың электрқозғалтқышының қуатымен тексеру керек.Кесу қуатын келесі формуламен анықтаймыз:

Мұндағы, рz – кесу күшінің құрамдас бөлігі.

Мұндағы, Срz, xрz, yрz, nрz – коэффиценттері және дәреже көрсеткіші,өңдеу шарттарын ескере отырып; Крz –– түзету коэффициенті, өңдеу шарттарын ескере отырып, таңдаған кезде назарға алынбаған Cv.

Коэффициент КRрz кескіш құрал жоғары жылдадықта болатан болмағандықтан есептемейміз.

- кесу күшінің құрамы.

- кесу күшінің құрамы.

- кесу қуаты.

- кесу қуаты.

Электрқозғалтқыштың білігіне берілген кесу қуаты электрқозғалтқышының қуатына тең немесе бірнеше аз болуы керек.

Шарт орындалды: Nр<Nэ

0,50<1,5.

Ажарлау операциясы

B =46мм бүйір бетін ажарлау

Станок – 3Л722В-70

Кесу тереңдігі

t=2 мм

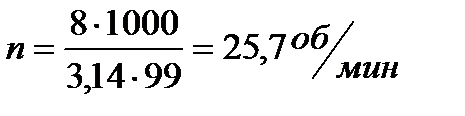

Кесу жылдамдығы:

Vд= 8 м/мин

Станок шпинделінің айналу санын анықтаймыз

Станок паспорты бойынша

Машиналық уақытты анықтаймыз:

Т

Фрезерлеу операциясы

R = 37, b = 46 мм ішпек ойығын фрезерлеу

Станок – 6Р13

Кесу тереңдігі

t=3 мм

Берілісті таңдаймыз

Кесу жылдамдығы

Vт=48

Шпинделдің айналу

Нақты жылдамдықты анықтаймыз:

Машиналық уақытты анықтаймыз

Т

040 Сүргілеу операциясы

Кесу жылдамдығын келесі формуламен анықтаймыз:

(2.22)

(2.22)

Мұндағы, vв – сүргілеудің айналу жылдамдығының қозғалысы, айн/мин; vв-п – сүргінің ілгері – қайтымды қозғалысының жылдамдығы, м/мин.

Мұндағы D=73,5 мм – сүргілеу тесігінің диаметрі; n=155 айн/мин – станок шпинделінің айналу жылдамдығы.

(2.23)

(2.23)

Мұндағы, nвх=10 жүріс/мин – сүргінің екірет жүріс саны; Lх=0,15 м – сүргінің ұзындығы;

м/мин;

м/мин;

м/мин;

м/мин;

м/мин.

м/мин.

Айналу қозғалысы кезіндегі қуат келесі формуламен анықталады:

(2.24)

(2.24)

Мұндағы, Рх – осьтік кесу күшінің құрамдас бөлігі, м.

(2.25)

(2.25)

Мұндағы, fх – кесу үйкелісінің коэффициенті, р – брустың қысымы, Па; S – бір брустың өңделетін бетінің түйісу ауданы, м2,; n – сүргіленген брустың саны,бір:

Н;

Н;

кВт.

кВт.

Шарт орындалды: Nв<Nэст

1,5<2,8.

2.7 Технологиялық процессті нормалау

Фрезерлеу операциясы

Машиналық уақыт:

0,59мин

0,59мин

Қосалқы уақытты анықтау:

Т қос. = tорн. + tб.. + tөлш. (2.26)

мұндағы tорн– бөлшекті орнату және алып тастау уақыты, tорн. =0,18мин.

tб – бөлшекті өңдеумен байланысты уақыт, tб. = 0,18 мин.

tөлш– бақылау өлшем уақыты, tөлш. = 0,12 мин.

Т қос. = 0,18+0,15 + 0,12 =0,45 мин (2.27)

Жұмыс орында қызмет ету, демалыс және жеке қажеттілікке қажет уақыт:

а қыз. = 3%

а дем. = 3%

Даналық уақыт нормасын анықтаймыз:

Тдана = (Тмаш. + Тқос.) * (1 +  ) (2.27)

) (2.27)

Тдана = (0,59 +0,45) * (1 +  ) =1,10 мин.

) =1,10 мин.

Даналық-баға есебін шығару уақытын анықтаймыз:

(2.28)

(2.28)

мұнда n – партиядағы бөлшектер саны.

Т дана-есеп. =1,10 +  =1,12 мин

=1,12 мин

015 Бұрғылау операциясы

Машиналық уақыт:

0,1мин.

0,1мин.

Қосалқы уақытты анықтау:

Т қос. = 0,2 мин.

Жұмыс орында қызмет ету, демалыс және жеке қажеттілікке қажет уақыт:

а қыз. = 3%

а дем. = 3%

Даналық уақыт нормасын анықтаймыз:

Тдана = (0,1 +0,2) * (1 +  ) =0,31 мин.

) =0,31 мин.

Даналық-баға есебін шығару уақытын анықтаймыз:

Т дана-есеп. =0,31 +  = 0,31мин.

= 0,31мин.

020 Зеңкерлеу операциясы

Машиналық уақыт:

0,23мин

0,23мин

Қосалқы уақытты анықтау:

Т қос. = 0,30 мин.

Жұмыс орында қызмет ету, демалыс және жеке қажеттілікке қажет уақыт:

а қыз. = 3%

а дем. = 3%

Даналық уақыт нормасын анықтаймыз:

Тдана = (0,23 +0,30) * (1 +  ) =0,55 мин.

) =0,55 мин.

025 Кеңей жону операциясы

Даналық-баға есебін шығару уақытын анықтаймыз:

Т дана-есеп. =0,55 +  = 0,55мин.

= 0,55мин.

Бұлғақтың төменгі бастиегінің тесігін кеңейтіп жону:

(2.29)

(2.29)

мұндағы, Lpx – кескіш құралының жұмыс жүрісінің ұзындығы; n – бөшектердің айналмалы жылдамдығы, айн/мин; i – өту саны; S – бөлшектің бір айналым жасағандағы кескіш құралдың берілісі, мм/айн;

мин;

мин;

(2.30)

(2.30)

мұндағы, tву - орнатып – алу үшін көмекші уақыт; tвп – қадамына байланысты көмекші уақыт;

мин;

мин;

мин;

мин;

мин.

мин.

Бұлғақтың жоғарғы бастиегінің тесігін кеңейтіп жону:

мин;

мин;

мин;

мин;

мин.

мин.

Ажарлау операциясы

Бұлғақтың төменгі бастиегінің тесігін ажарлау:

(2.31)

(2.31)

мұндағы, Lpx – кескіш құралының жұмыс жүрісінің ұзындығы; һ – диаметрі бойынша әдіп, мм; K3 – жүріс коэффициенті; nD – бөлшектің айналу жылдамдығы,айн/мин; Sпр – ажарлау тереңдігі, мм;

мин;

мин;

мин;

мин;

мин.

мин.

Фрезерлеу операциясы

Машиналық уақыт:

0,11мин

0,11мин

Қосалқы уақытты анықтау:

Т қос. = 0,5 + 0,6 = 1,1 мин.

Жұмыс орында қызмет ету, демалыс және жеке қажеттілікке қажет уақыт:

а қыз. = 3%

а дем. = 3%

Даналық уақыт нормасын анықтаймыз:

Тдана = (0,11+1,1) * (1 +  ) =1,28 мин.

) =1,28 мин.

Даналық-баға есебін шығару уақытын анықтаймыз:

Т дана-есеп. =1,28 +  = 1,32 мин.

= 1,32 мин.

040 Сүргілеу операциясы:

(2.32)

(2.32)

мұндағы z – диаметр бойынша әдібі, мм; b – металл қабатының қалындығы, сүргілеудің екі рет жүрісмен алынатын, мм;

мин;

мин;

мин;

мин;

мин.

мин.

Тұжырым

Осы тарауда дайындаманы таңдау мен алудың әдістері мен технологиялық процесстің анлизі жасалған.

Бөлшектің маршруттық технологиялық дайындауы құрастырылған. Жазықтықтағы операция аралық әдіптердің есептеулері және кесу режимдерінің есептеулері мен бөлшекті жасаудағы технологиялық процесстерінің операция нормалары құрастырылған.

ІІІ Конструкторлық бөлім

3.1 Бұлғақ қақпағын фрезерлеуге арналған айлабұйым

3.1суретте бұлғақ бастиегінің қақпағын ішпек ойығын фрезерлеуге арналған пневматикалық айлабұйым көрсетілген.

Айлабұйым (3.1 сурет) келесі бөлшектерден тұрады:1 – рама; 2 – шток; 3 – төлке; 4 – бекіткіш; 5 – ілмек; 6 – білікше; 7 – гайка; 8 – пневмоцилиндр; 9 – шток; 10 – білікше; 11 – шпилька; 12 – плита; 13- бекіткіш; 14 – гвинт; 15 – саусақ; 16 – кронштейн; 17 – төлке; 18 – кронштейн; 19 – саусақ; 20 – штифт; 21 – саусақ.

Сурет 3.1. Бұлғақ бастиегінің қақпағынның ішпек ойығын фрезерлеуге арналған айлабұйым

Айлабұйым келесі түрде жұмыс істейді:

Негізі 12 6Р13 фрезерлеу станогына орнатылады. 4 және 5 тұғырына өңделетін бөлшек орнатылады. Өңделетін бөлшек 8 пневмоцилиндрдің көмегімен бекітіледі.Бұлғақ қақпағының астынғы тұғыры тесіктері арқылы бекіткішке отырғызылады.Оңай алынып салынады.

3.2 Фрезерлеу кезінде кесу күшіне есептеу

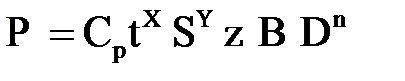

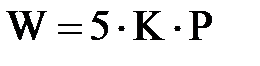

Фреземаен (дөңгелек) кезіндегі кесу күші:

, кг (3.1)

, кг (3.1)

Мұндағы:  − эмпирикалық коэффициенті,

− эмпирикалық коэффициенті,  =68;

=68;

t – кесу тереңдігі, t = 2 мм;

X − эмпирикалық коэффициенті, X = 0,86;

− беріліс,

− беріліс,  = 0,2 мм/об;

= 0,2 мм/об;

Y – эмпирикалық коэффициенті, Y = 0,74;

− фрезаның тістер саны, жұмыс айналымын бір мезгілде жүргізу,

− фрезаның тістер саны, жұмыс айналымын бір мезгілде жүргізу,

=1;

=1;

− фрезерлеудің ені,

− фрезерлеудің ені,  =4,5 мм;

=4,5 мм;

− фрезаның диаметрі,

− фрезаның диаметрі,  =100 мм;

=100 мм;

n – эмпирикалық коэффициент, n = − 0,86.

Берілген формула бойынша фрезаның кесу күшін анықтаймыз:

кг

кг

Фрезамен кесу кезінде толық ақпарат алу үшін қажетті күш W төменде берілген формула бойынша есептеледі:

(3.2)

(3.2)

Мұндағы: К –қор коэффициентіК = 1,5...2, қабылдаймыз К = 2.

Берілген формула бойынша қажетті күшті анықтаймыз:

кг

кг

3.3 Айлабұйымның пневмоцилиндрінің қысу күшін есептеу

Қысу күшін формула келесі формула бойынша есептейміз:

, Н (3.3)

, Н (3.3)

Мұндағы:  − пневмоцилиндірдің диаметрі,

− пневмоцилиндірдің диаметрі,  = 5 см;

= 5 см;

− сығылған ауаның қысымы(

− сығылған ауаның қысымы( =3,9·105 Н/м2 =4 кг/см2)

=3,9·105 Н/м2 =4 кг/см2)

− пневмоприводтың ПӘК - нің күші,(

− пневмоприводтың ПӘК - нің күші,( =0,85).

=0,85).

Берілген формула бойынша қысу күшін анықтаймыз:

кг

кг

Шарт орындалды:

W =40 <Q = 66,7.

Пневмоцилиндірдің диаметрі беріктікті және орнықтылықты қамтамасыз етеді, өйткені қысу күші қажетті күшінен үлкен.

Тұжырымдама

Осы бөлімде стационарлы бұлғақ бастиегінің қақпағына ішпек ойығын салуға арналған айлабұйымға сипаттау және есептеу жүргізілген. Есептеу қысу күшіне және кесу күшіне есептелді.

IV ЕҢБЕК ҚОРҒАУ БӨЛІМІ

4.1 Қазақстан Республикасының еңбек қауіпсіздігі мен еңбек кодексі

Қазақстан Республикасының еңбек қауіпсіздігі Қазақстан Республикасының Конституциясына негізделеді және осы Заңнан және Қазақстан Республикасының өзге де нормативтік құқықтық актілерінен тұрады.

1995 жылғы 30 тамызда өткізілген Республикалық референдумда қабылданған Конституцияда айтылады:

- Әркімнің еңбек ету бостандығына, қызмет пен кәсіп түрін еркін таңдауына құқығы бар. Еріксіз еңбекке соттың үкімі бойынша не төтенше жағдайда немесе соғыс жағдайында ғана жол беріледі.

- Әркімнің қауіпсіздік пен тазалық талаптарына сай еңбек ету жағдайына, еңбегі үшін нендей бір кемсітусіз сыйақы алуына, сондай – ақ жұмыссыздықтан әлеуметтік қорғалуға құқығы бар.

- Ереуіл жасау құқығын қоса алғанда, заңмен белгіленген тәсілдерді қолдана отырып, жеке және ұжымдық еңбек дауларын шешу құқығы мойындалады.

- Әркімнің тынығы құқығы бар. Еңбек шарты бойынша жұмыс істейтіндерге заңмен белгіленген жұмыс уақытының ұзақтығына, демалыс және мереке күндеріне, жыл сайынғы ақылы демалысқа кепілдік беріледі.

- Қазақстан Республикасының азаматы жасына келген, науқастанған, мүгедек болған, асыраушысынан айрылған жағдайда және өзге де заңды негіздерде оған ең төменгі жалақы мен зейнетақының мөлшерінде, әлеуметтік қамсыздандыруына кепілдік беріледі.

- Ерікті әлеуметтік сақтандыру, әлеуметтік қамсыздандырудың қосымша нысандарын жасау және қайырымдылық көтермеленіп отырады.

- Қазақстан Республикасы азаматтарының денсаулығын сақтауға құқығы бар.

- Республика азаматтары заңмен белгіленген медециналық көмектің кепілді көлемен тегін алуға хақылы.

- Мемлекеттік және жеке меншік емдеу мекемелерінде, сондай – ақ жеке медециналық практикамен айналысушы адамдардан ақылы медециналық жәрдем алу заңда белгіленген негіздер мен тәртіп бойынша жүргізіледі.

- Мемлекет адамның өмір сүруі мен денсаулығына қолайлы айналадағы ортаны қорғауды мақсат етіп қояды.

- Адамдардың өмірі мен денсаулығына қатер төндіретін деректер мен жағдаяттарды лауазымды адамдардың жасыруы заңға сәйкес жауапкершілікке әкеп соғады.

2007 жылғы 15 мамырда бекітілген «Қазақстан Республикасының Еңбек кодексі» ҚР еңбек қорғау саласындағы қоғамдық қатынастарды реттейді, және

қауіпсіздік, қызметкерлердің еңбек ету барысында өмірі мен деңсаулығын сақтауын қамтамасыз етуінені бағытталған, сонымен қатар, еңбек қорғау және қауіпсіздік саласындағы мемлекеттік саясаттінің негізгі принциптерін белгілейді.Толық зиянсыз және қауіпсіз өндіріс болмайды.

Жұмысшылардың ауруы немесе зақымдануын минимумға келтіру және бір уақытта, ең жоғары еңбек өнімділігі кезіңде жабдықталғандықпен қамтамасыз ету -еңбек сақтау мақсаты.

Еңбек жағдайын жақсарыту, онын қауіпсіздігін көтеру- өндіріс нәтижесіне, еңбек өнімділігіне, шығарылатын өнім сапасы мен өзіндік құнына әсер етеді.

Еңбек жағдайын жақсарыту және оның қауіпсіздігі өндіріс травматизм, кәсіпшілік аурулардың төмендеуіне ертіп әкеледі, сол арқылы еңбекшілердің деңсаулығы сақталады және бір мезгілде жеңілдіктерге және қолайсыз еңбек жағдайындағы жұмыс үшін өтемдер есесін қайтаруына жұмсалатың шығындардың азаюына, емделуге, еңбек жағдайындағы тұрақсыздыққа байланысты өндіріс жұмысшыларды қайта дайындаудан өтуіне әкеледі, еңбек қанағаттанушылық дәрежелері жоғарылайды, өндірістік және қоғамдық белсенділік арттыруы, басқа да көрсеткіштер қатарының жақсаруына әкеледі.

Дамып жатқан нарық экономика жағдайында ерекше маңызға өнеркәсіп әртүрлі саласында, оның ішінде машинажасау кәсібі, жұмыс істейтіндердің әлеуметтік қорғанушылық сұрақтары ие болады.

«Қазақстан Республикасының Еңбек кодексі» талабына сәйкес КР-ның барлық ұйымдарында бас техникалық жетекші басқаруымен еңбек қорғау бөлімдері ашылуға тиіс, олардың жұмысы еңбек қорғау нормативті актілеріне сәйкес ұйымдастырылады. Сонымен қатар, еңбек қорғау кабинеттері, жабдықталған еңбек қорғау және техника қауіпсіздік оқу бөлмелері ашылады, онда барлық техникалық құжаттнама болады: көрнекті құралдар, электрондық оқу құралдары.

Барлық ұйымдарда кіріспе нұсқау бағдарламалары дайындалу тиіс. Жаңа қызметкерлерге кіріспе нұсқау және жұмыс орында алғашқы нұсқау өткізілмесе жұмысқа кірісуге рұқсат етілмейді. Нұсқау өткізу мерзімі МЕСТ 12.0.004-9.0. «Еңбек кодексіне» сәйкес жасалады.

4.2 Беларус 3522 тракторының бұлғақ бөлшегін жасау кезіндегі еңбек жағдайын талдау

Жұмыскерлердің деңсаулығын сақтау үшін өндіріс аумағының ауа температурасы жаз кезінде +180-200С – дан, суық кезінде +170 -200С, ауа жылдамдығын 0,2 – 0,3м/с және оңтайлы ылғалдылығы 40 – 60% - тан асырмау керек.Жұмыс орындау кезінде жалпы жарықтандыру 150-300 лк аралығында

болуы тиіс. Шудың деңгейі өндіріс аумағында 85 дБ аспауы керек, жоғары шу деңгейлерімен күресу үшін шу өткізбейтін қондырғыларды орнату.

Жұмыс орнының тазалығына көңіл бөлу керек.Жұмыс орнында сыпырғштар, щеткалар және қоқыс жәшіктері жеткілікті болу керек.Жұмыс уақыты біткен сон жұмыс орнында жөндеу жұмыстары жүргізілуі керек.Бұлғақ

жасау орнында қауіпсіздік техникасымен қамтамасыз ету үшін: зиянды заттармен байланысты азайту керек. Жұмыс орнында өртке қарсы құрал – саймандар. (Өртсөндіргіш, құм салатын жәшік,күрек және т.б.) жеткілікті болуы керек.

Егер ерекше жағдай болып қалған жағайда жұмысшылардан нұсқаулық алынуы керек.Жарақат пен қайғылы оқиғанын алдын алу үшін жұмыс орнында

жұмыс істеу ережесі бекітіледі: жұмыс орнында қозғалысты ұйымдастыру, құрал

саймандарды уақытында жөндеу, тозылған құралдарды және айлабұйымды ауыстыру, арнаулы сәйкес жұмыс киіммен қамтамасыз ету,кадр мамандарын дайындау,жарақат алу ықтималдығын азайту, белгіленген технологиялық үдерісті қатан сақтау керек.

4.3 Еңбек жағдайын жақсарту туралы ұсыныстар және жерлендіру есебі.

Берілген станокта жұмыс істеуге арналған қауіпсіздік өлшемдері туралы нұсқаулар жөндеуші және оператордың қызмет орынында берілуі тиісті.

Оператор бұл эксплуатация (пайдалану) ережелерін және еңбек қауіпсіздігі талаптарын сақтауға міндетті [12].

Оператор кезекті қабылдай отырып, жұмыс басталар алдында, есеп журналындағы оларға бекітілген станоктардың жұмысы мен техникалық қызмет көрсеткен жазуларымен танысады, механизмдардың түзулігін, жұмыс орындарын тексереді.

Станокты жіберу ешкімге қауыпты емес екендігіне көзі жеткесін қосу автоматын қосады (бұзылған немесе жұмысқа дайын емес жабдықтарға рұқсат етілмейді).

Жұмысқа:

- қорғау құрылғылардың жоқ болуы,

- жерге қосатын құрылғылардың бұзылуы,

- майлайтын жүйелердің бұзылуы және майлаудың жоқ болуы,

- қираған немесе тозған аспаптардың табылуы,

- салқындату жүйелерінің бұзылғандығы,

- станокты эксплуатациялау (пайдалану) үшін басшылықпен алдын ала ескерілгенауа желісінің қысым сәйкессіздігі болғанда жұмысқа кірісуге болмайды.

Жөндеуші мен оператор жұмыс уақытында өздеріне бекітілген жабдықтардың талаптарын, күтуі және қызмет етуі бойынша басшылықта баяндалған жабдықтар дайындаушы-заводтың, сонымен қатар станокта белгіленген сақтық табличкалардың талаптарын орындайды.

Кесетін және қосалқы аспаптардың ауыстыруы және жөндеуі тек қана станок әбден тоқтағын кезде жүргізіледі. Тиеуді дайындау, бөлшектердің дәлдік өңдеуіне бақылау, дайын бөлшектердің түсірілу көп қалыптағы бағдарламалық–құрамдастырылған станоктарының жұмысы кезінде тек қана арнайы алдын ала ескерілген осы позициялар үшін жүргізіледі.

Жөндеуші және оператор, жұмыс уақытында станокқа жоңқа жиналмауын қадағалайды. Жоңқаны шығару арнайы құрылғылармен немесе қармақтармен жүргізілуі тиіс. Қолмен жоңқа жинауға рұқсат етілмейді.

Электр жабдықтарының ақауын жоюды, электр қондырғыларына қызмет етуіне құқығы бар адамдар жүргізеді.

Станок жұмысы кезінде кез келген олқылықтарды «автомат» немесе «жартылай автомат» режимдерінде жоюға рұқсат етілмейді. Олқылықты жою үшін «жөндеу» режиміне ауыстырылуы қажет. Қарастырылған станок электр жүйелерінің бітеулерін (блакировкаларды) алуға немесе бұзуға рұқсат етілмейді.

Дұрыс қондырылмаған немесе сенімсіз асығыс дайындалған кезде келесі циклге бағыт беруге, әдіпбойынша ауытқуларымен дайындау станогында

рнатуға немесе жөндеуге, аспаптың, жабдықтардың сынуына немесе ақауына не жазым оқиғаға себеп болатын мұқалған аспаппен жұмыс істеуге рұқсат етілмейді. Сынуға себеп болған себептерін айқындамай және жоймай, жабдықтар жұмыстарының қабыл алмау зардаптарын жоюға кірісуге болмайды.

Апат жағдайларында станоктағы арнайы апаттық «тоқта» кнопкаларын пайдалану керек. Жөндеуші, оператор жазатайым оқиғада станокты тез арады тоқтатуы, зақымданған адамға алғашқы көмек көрсетуі, дәрігерлік пунктіге және шара қолдану үшін цех әкімшіліктеріне хабарлауы керек.

Станоктың жұмыс уақытында шығып кетуі немесе басқада технологиялық процестің бұзылу мүмкіншіліктерін болдырмау үшін өңделетін бөлшекті дұрыс және сенімді орнату керек.

Бөлшекті мүмкіндігінше өңделетін үстіңгі қабаты орындарына жақынырақ бекіту керек.

Бөлшектерді бекітуге арналған пневматикалық, гидравликалық және электромагниттік бейімдеулерді қолдану кезінде ауа жіберу трубкаларының немесе сұйықтықтың, сонымен қатар электр өткізгіштің механикалы зақымдануынан мұқият сақтандыру.

Қашан соңғысы жұмыс айналысын алады, сонда ғана бөлшекті жонғышқа жіберу керек. Өңделетін бөлшектерді немесе оның өлшемдерін алмастыруы кезінде жонғышты қауіпсіз қашықтыққа апару және шпинделдің айналуын тоқтату.

Жонғышпен өңдеу кезінде жонғыш айналымының қауіпті аймағына қолдарын енгізбеу керек. Жонғыш тоқтар алдында, тістердің немесе қатты қорытпалы пластиналардың беріктігін және төзімділігін тексеру. Соңғыларында үгетілген, жарылған, күйген жерлерінің болмауы керек.

Егер кесетін жиектер мұқалып немесе ұсақталса, жонғышты ауыстыру керек. Жонғыштың қоршаулары барын қадағалау және тек қана қоршалған

Жонғышпен жұмыс істеу. Жұмысшы аймағының қоршауы болмаған жағдайда, қорғайтын көзілдірікпен жұмыс істеу қажет.

Жақын айналған жонғыш жоңқасын тек қана ұстайтын тұтқасының ұзындығы 250 мм. кем емес сметкамен алыстатуға болады.

Жонғышты құру және алар кезде кесетін жиектерге жараланып қалмаудан сақтану керек. Жонғыш станоктың қозғалушы үстеліне тұрмау және ол арқылы станоктың толық тоқтауына дейін өтуге болмайды.

Бөлшекті басып тұрып станокты тежемеу, жоңқаның астына қол кетіп қалуы мүмкін.

Шапшаң жонғыштау кезінде қоршау және ұстап алуға және жоңқаны бұруға арналған тетіктерін қолдану.

Станокты тоқтатып, беруді өшіріп, содан соң жонғышты өңделетін бөлшектен бұрып жіберіп және жонғыш айналуын өшіру.

Жұмыс орнын жарықтандыру қолайлы еңбек жағдайларын жасаудың маңызды факторы.Табиғи жарық (күн сәулесі) тәуліктің күндізгі уақыты және ол ғимараттардың терезе, шатыр ойықтарынан түседі.Жасанды жарық үшін жасанды сәуле шығаратын қондырғылар пайдаланады.Табиғи жарық өзінің спектрлік құрамы бойынша ең ыңғайлы болып табылады.Ал жасанды жарық керісінше адамның көру органы көзімен қабылдауда салыстырмалы күрделілігімен ерекшеленеді.

Өндірістік орындарында жарықтандырудың маңызы өте зор. Зерттеулер өндірістік орындарда жарықтың қанағатанарлықсыз жағдайы өндірістік көрсеткіштердің төмендеуіне, көз ауруларына, жарақат алуға соқтырады.

Жұмыс барысында адамға көптеген зиянды факторлар әсер етеді. Соның ішінде шу, діріл, микроклимат және т.б.

Шудың адамға ұзақ уақыт әсер етуі шаршауға соқтырады, еңбек өнімділігін және еңбек сапасын төмендетеді. Әсіресе шудың құлаққа әсері жаман. Ол құлақ мүкісін тудырады.

Шудың қолайсыз әсерінен қорғану үшін өндірістік кәсіпорындарды жобалауда, құрылысында және олардың машиналарын, жабдығын пайдалануда кешенді ұйымдық, техникалық, медициналық шаралар белгілеу қажет. Шудың көбі өндірістегі жабдықтың, машиналардың, станоктардың, әр түрлі тетіктерінің жұмыс істегенде шығаратын дыбыстар.

Шуды басу үшін қисық сызықты арналары бар бөлшектер пайдаланады,дыбыс оқшаумалары қолданылады, шубасқыштар орнатылады, дыбыс оқшаулайтын қаптамалар кигізіледі және т.б. қолданылады. Өте шулы ортада құлақ ішректерін, сондай-ақ құлаққаптарын қолдану қажет.

Тағы бір адмға зиянды факторлардың бірі – діріл. Діріл адамның барлық қозғалу саласында адам ағзасына бұзушылықтар тудырады.

Діріл қауіпті деп, тіптен бір режимдік пайдалануда діріл тудыратын және жұмысшылардың діріл қауіпсіздігін қамтамасыз ету үшін қосымша шараларды қажет ететін, машиналарды айтады. Машиналардың дірілін төмендету соққылар,

күрт үдеулер тудыратын динамикалық процестерді азайтуға бағытталған шаралар болып табылады. Айналып тұрған тетіктердің теңсіздігін болдырмау үшін ұқыпты тепе-теңдеу реттеледі. Сондай-ақ, вибродемфирование – маханикалық тербелу жүйесінің энергиясын басқа энергияға айналдыру. Діріл басу жүйеге қосымша жүйеге машина дірілін басқа бөлшектерге жібермей тосқауылдайтын қосымша серпімді байлпныстар жасау арқылы орындалады. Техникалық процестерде діріл қауіпті машиналарды қолдануда, дірілдің таралу жолдарына оның параметрлерін төмендететін әдістер қолданылады.

Оператордың дірілдейтін нысанамен жанасу орны бойынша діріл жеке қорғанысын құралдары оператордың қол, аяқ және дене құралдары болып бөлінеді. Оператор қолы үшін қолғаптар, биялайлар, жапсырмалар, төсемелер, денесі үшін кеудешелер, белдіктер, серпімді – басқыш материалдардан жасалатын арнаулы костюмдер қолданылады. Діріл қорғаныс аяқ киімі етік, бәтеңке түрінде жасалады.

Жерлендіру есебі

Жасанды жерлендіру түрінде диаметрі 15 мм ұзындығы 6м болаттан жасалған шыбықтар қолданылады. Тігінен орналасқан электродтардың байланысы үшін және көлденең орналасқан өздігінен істейтін (самостоятельный) электродтар ретінде қимасы 4x12мм сызықты болат қолданылады.

Жалғыз тігінен орналасқан жерлендірудің тоқ ағу кедергісін анықтаймыз.

RB = ρ/(2πl)(ln(2 х l/d)+0.5 ln ((4t+l)/(4x t x 1)) Ом (5.1)

мұндағы:

l - жерлендіру ұзындығы; м

d= 15мм - шыбықтын диаметрі

t - жерлендіру тереңдігінің жартысы

ρ =грунттың есептік меншікті кедергі Ом х м

ρ=Риди х ψ, Ом х м (5.2)

мұндағы:

ρ = 600 Ом кедергі

у = 1,2 - мезгіл коэфициенті

Белгілі өлшемдерді формулаға қоямыз

ρ = 600 х 1,2 =720 Ом хм

Жерлендіру жартысының тереңдігін мына формуламен анықтаймыз:

t =0,5 х l+t0, м (5.3)

мұндағы:

t0 =0,7 - жердің бетінен жерлендірудің ұшына дейінгі қашықтық

t =0,5 х 6+0,7=3,7 м

Барлық берілгендерді формулаға қойып кедергіні анықтаймыз.

RB= 720/(2πЗ) (ln(10/0,015)+0.5 ln (17/7) =24,4 Ом (5.4)

Жерлендіру санын мына формуламен анықтаймыз:

n=RB/(R3x η),шт (5.5)

мұндағы:

R3 - жерлндіру кұрылғының жоғарғы кедергі шегі, Ом

η =0,63 - қосу сызығын есепке алмағандағы тігінен орналасқан жерлендіруні пайдалану коэфициенті.

n=24,4 / (4 х 0,63) =9,6

10 дана деп қабылдаймыз.

Көлденең қосу сызығының тоқтың ағу кедергісін анықтаймыз

Rn = ρ/(2πl1)ln(2 х l12/(8 хt1)), OM (5.6)

мұндағы:

t1 - сызықтын орналастыру тереңдігі; м

8 - сызықтын ені; м

l1 - сызықтын ұзындығы; м

l1 = 1,05 х а х n =441 м (5.7)

Берілген өлшемдерді формулаға қоямыз:

Rn = 720/(2π 441) ln(2 х 4412/(0,015 х 3)) =4,1 Ом

Жерлендіру құрылғының тоқ ағымының кедергісін анықтаймыз:

Ro = RB х Rn / (RB x Rn + Rh x h ηb), Ом (5.8)

мұндағы:

ηb- тігінен орналасқан жерлендіруді қосатын көлденен сызықты жерлендіруні қолдану коэфициенті.

R0 =24,4x 4,1/(24,4 х 0,39 + 4,1 х 0,66 х 28) = 35 Ом

Ro шектелген кедергіден аспайды: 3,5 < 4,4

4.4 Фрезерлеуге арналған айлабұйымыбар 6Р13 станогының қауіпті аймақтарын талдау және оларды шешу жолдары

Қауіпті аймақ – деп, тұрақты әрекет жасайтын немесе оқтын-оқтын өндіріс факторы көрінетін, адамның өміріне және денсаулығына қауіп тудыратын кеңістікті айтады.

Өңделетін материалдың шығып кететін кішкентай бөлшектерімен немесе аспаптың, ұсталған құрылғыдан өңделетін бөлшектің ұшуымен жарақаттану жағдайы, қауіпті аймақ барысы электрлік токпен зақымдану қауіп-қатерімен байланысты болу мүмкін.

Қауіпті аймақ жабдықтаудың қозғалушы бөлімдерімен жұмыс істеушінің киімдерін немесе шашын іліп әкетуі мүмкін болғанда, аса қауып-қатер тудырады.

Егер бөлшектерде шығып тұрған бөліктері болса (болттардың кішкене бастары, шпондар), қозғалушы немесе айналған бөлшектердің қауіп-қатері өседі. Машина бөлімдері бір-біріне қарсы айналған кезде, қауіпті аймаққа тарту қауіп-қатерін тудырады.

Сурет 4.1. Қауіпті аймақтар

Кесте 4.1. Ферезерлеуге арналған айлабұйымы бар 6Р13 станогінің қауіпті аймақтары

| Қауіпті аймақтар | Қауіп түрі | Қауіпті аймақтарды жою |

| Электр тоғы сымы | Электр тогымен зақымдану | жерлендіру |

| Бөлшекті айлабұйымға бекіту | Бөлшектің шығып кетуі | Бөлшектің дұрыс бекітілуін бақылау |

| Ауыстырып қосқыш | Тоқ ұшқынының шығуы | оқшаулау |

| Ауыстырмалы дөңгелектер гитарасы | Босап іліністен шығып кету | Қорғаныш экранды пайдалану |

4.5 6Р13 стоногі жұмыс істеу барысында техникалық қауіпсіздік бойынша нұсқаунама

1. Негізгі қауiпсiздiк талаптары.

1.1 Фрезерлеу сатногінда жұмыс істеу үшiн жасы 18-ге толған және медициналық куәландыруден өткен тұлғаларға рұқсат етiледi.

1.2 Iшкi тәртiптiң ережесін сақтау, жұмыс уақытында шылым тарту және iшімдікішуге рұқсат етiлмейдi.

2. Жұмыс алдындағы қауiпсiздiк талабтар.

2.1 Жұмыс алдында жұмысшы жұмысқа сай арнай киім, аяқ киім, бас киім киіну керек.

2.2 Бекiтiлген айлабұйымның, құрал-жабдықтардың дұрыстығын, жеке қорғану құралдары және өрт сөндіру құралдарын тексеру және көз жеткізу

2.3 Ортақ және қатардағы жарықтың күйiн тексеру

2.4 Бөлшектің айлабұйымға дұрыс бекітілуін тексеру

3. Жұмыс барысындағы қауіпсіздік талабтар.

3.1Станоктiң барлық бекiткiштерiн және оның кескіш аспаптарын тексеру.

3.2 Қозғалыстағы механизмге және айналыстағы машина бөлшект

2017-11-30

2017-11-30 1189

1189