КIРIСПЕ

Қазақстанның агроөнеркәсіп кешенін инновациялық бағытқа түсіру маңызды. Бұл – біздің дәстүрлі саламыз. Азық-түлікке деген қажеттілік арта береді. Бұл секторға инвестиция көбірек салынады. Сондықтан бүгінгі фермерлер тек уақытша әрі ауа райына байланысты кездейсоқ жетістіктерді малданып қалмай, өндірістің өсімі жөнінде ойлануға тиіс. Жаһандық ауыл шаруашылығы өндірісінде бәсеке өсе беретін болады. Жермен жұмыс істейтіндер, ең алдымен, жаңа технологияларды енгізіп, өнімділікті үздіксіз арттыратындар, жұмысын әлемдік стандарттар негізінде жүргізетіндер болуы керек.[1]

Машина жасау технологиясы деп машина шығару барысында туатын заңдылықтарды зерттеп, сол заңдылықтарды неғұрлым сапалы, арзан, өнімді және пайданалуда қауіпсіз машиналар жасауға бағыттайтын ғылымның бір саласы.

Машина жасау технологиясы негiзiнде Бөлшектің механикалық өңдеу және машина жинау процесiн, сонымен қатар дайындама таңдау мен оның дайындау әдiстерi қарастырылады. Бұған машина жасау өндiрiсiндегi кез-келген Бөлшектің берiлген дәлдiгi мен оның беттерiнiң сапасы ненгiзiнде механикалық өңдеу жолымен жетiледi, себебi басқа өңдеу әдiстерi толық техникалық талаптың орындалуын қамтамасыз етпейдi.

Машина тетiктерiнiң механикалық өңдеу процесiнiң техникалық шарттың орындалуын талап ететiн бiрнеше проблемалық сұрақтар пайда болады.

Өндiрiс белгiлi бiр саласында қолданылатын, ұзақ уақыт аралығында жасалған машина жасау әдiстерi мен негiздерiнiң жиынтығын осы саланың технологиясын құрайды.

Механикалық өңдеу процесi қиын металкескiш станогы-эксплуатациясымен байланысты; механикалық өңдеудiң еңбек сыйымдылығы мен өзiндiк құны машина жасау процесiнiң басқа этаптарына қарағанда қымбат.

Өндiрiс тиімдiлiгi, оның техникалық прогресi, өнiм сапасы, көбiне алдыңғы өндiрiстегi жаңа жабдық, жаңа машина, жаңа станок дамуына, технологиялық және құрастыру негiздерiнiң экономикалық тиiмдiлiгi мен техникалық сұрақтар жауабын қамтамассыз ететiн бүкiл әлемдiк техникалық жабдықтау әдiстерiн енгiзiлуiне тәуелдi.

Машина жасау технологиясының дамуы жаңа машина мен механизмдер өндiрiстегi Қазақстан Республикасының халық шаруашылығының талабымен қамтамасыз етедi. Негiзiнде жаңа әдiстердiң дамуы жаңа машиналар құрылуына, олардың өзiндiк құңының азаюына, олардың өндiрiлуiнiң аз шығынды болуына байланысты.

Дипломдық жобада Беларусь – 3522 тракторының қозғалтқышындағы шатун қарастырылады. Бөлшектің технологиялығын бағалауға мүмкіндік беретін технологиялылықтың талдауы жасалынады, ол дегенніміз бар жабдықтар және стандартты аспаптар көмегімен жұмыс жасау мүмкіндіктері.

І ЖАЛПЫ БӨЛІМ

1.1 Беларус -3522 тракторының құрылысын суреттеу

МТЗ – 3522 - 5 тарту класына жататын және әмбебапты жер жыртуға арналған доңғалақты трактор.

«Белорус – 3522» тракторы кең ауқымды және шағын агрегаттарымен ауыл шаруашылығында топырақ өңдеу, дән себу, тасымалдау және тиеу жұмыстарын және құрылыс саласында жұмыстар атқаруға арналған. Трактор қаңқасы жартырамадан, ілінісу корпустарынан, беріліс қорабы мен артқы мосттан тұрады. Беларус – 3522 тракторына куаты – 261 кВТ (355л.с.) дизельді «TCD2013 L064V C3UT261» маркалы қозғалтқыш орнатылған. Беларусь – 3522 тракторының техникалық сипаттамалары:

Ø ұзындығы - 6100 мм;

Ø ені - 2820 мм;

Ø биіктігі - 3350 мм;

Ø салмағы – 12300 кг.

Бұл техниканы өндіруші ТМД елдеріне және дүние жүзіне әйгілі Минск трактор зауыты.

Минск трактор зауыты – Беларусь трактор зауыты, әлемдегі ауыл шаруашылық техникаларын өндіруші сегіз ірі зауыттардың құрамына кіреді.

Минск трактор зауыты 1946 жылы 29 мамырда құрылған. Минск трактор зауыты доңғалақты және шынжыр табанды тракторлар, қопсытқыш, тіркемелі және аспалы ауыл шаруашылық техникаларын, орман және қоғамдық жұмыстарға, қосалқы бөлшектер, халықтық қолданыс тауарларын дайындайды. Минск трактор зауыты келесідей маркалы тракторларды шығарады:

Беларусь-80.1; Беларусь-82.1; Беларусь-90; Беларусь-92; Беларусь-320; Беларусь-310; Беларусь-321; Беларусь-422; Беларусь-510; Беларусь-512; Беларусь-520; Беларусь-522; Беларусь-572; Беларусь-622; Беларусь-820; Беларусь-826; Беларусь-892; Беларусь-920; Беларусь-922.3; Беларусь-923,3; Беларусь-1021; Беларусь-Беларусь-1025.2 1220.3; Беларусь-1221.2; Беларусь-1523; Беларусь-2022.3; Беларусь-3022DTS.1; Беларусь-3522.

1.2 Беларус 3522 тракторының қозғалтқышын суреттеу

Беларус – 3522 тракторына 4 тактілі 6 – цилиндрлі дизельді «TCD2013 L064V C3UT261» маркалы қозғалтқыш орнатылған.Беларус – 3522 тракторынын қозғалтқышының цилиндрлері вертикальді орналасқан.

Қозғалтқышты сумен, турбоүрлегіш және ауа аралық салқындату.

Беларус – 3522 тракторының қозғалтқышына сипаттама:

Ø жұмыс көлемі – 7,146 литр;

Ø куаты – 261 (355) кВТ (л.с.);

Ø ең жоғарғы айналу моменті – 1498 Нм;

Ø айналу моментінің қор коэфициенті – 30%;

Ø айналу жиілігі – 2200 айн/мин;

Ø цилиндрдің диаметрі – 108 мм;

Ø тарактордың отын багы – 650 литр.

Қозғалтқыштың жалпы көрінісі Сурет – 1.1 көрсетілген.

1 – таратқыш білік; 2 – иінді білік; 3 – бұрандама; 4 - сермер;5 - плита;6 – цилиндр блогі;7 - бұлғақ;8 – саусақ (пальц);9 - піспек; 10 - головка; 11 – штанга;12 - қақпақ;13 - күйенте; 14 – сапун; 15 – бұрандама; 16 – шайба;17 – серіппе; 18 – тісті дөңгелек; 19 – тісті дөңгелек; 20 – шкив; 21 – май сорғыш; 22 – картер; 23 – бұрандама; 24 – бұрандама; 25 – бұрандама; 26 – клапан; 27 - шуп.

Сурет 1.1.Беларус 3522 трактор қозғалтқышының жалпы көрінісі.

1.3 Бұлғақтың қызметтік тағайындалуы мен техникалық сипаттамасы

Иінді – шатунды механизмнің бөлшектерін қозғалмайтын және қозғалатын болып екі топқа бөлуге болады.Қозғалмайтын бөлшектерге цилиндрді, ал қозғалатын бөлшектерге поршень, бұлғақ және иінді білік топтарының бөлшектері жатады.Сонымен қозғалтқыштардың иінді шатунды мынандай бөлшектер тобынан құралады: цилиндрлер тобы, поршень тобы, бұлғақ тобы және иінді білік тобы.Осы көрсетілген бөлшектер тобының әрқайсысы белгілі бір қызметті атқарады

Цилиндрлер тобы – поршеньнің әрі – бері қозғалысы кезінде бағыттаушы қызметімен қоса, оның ішінде процестер жүру үшін қажетті көлем жасап тұрады.

Поршень тобының бөлшектері цилиндр мен аралықтағы қозғалуға қажетті болатын саңылауды неғұрлым берік бітеп, цилиндр ішінде жүретін процестерге байланысты газ қысымын қабылдау қызметтерін атқарады.

Бұлғақ тобының бөлшектері поршень мен иінді білікті жалғастырып, поршеньде пайда болған газ қысымынын күшін иінді білікке жеткізеді, ал керек болғанда иінді біліктегі күшті поршеньге жеткізеді.

Бұлғақ – бұлғақ мойыны арқы поршень мен иінді білікті байланыстыратын қозғалтқыштың бөлшегі болып табылады. Бұлғақ поршеньнің қайтымды – ілгерлемелі қозғалысын айналу қозғалысына немесе айналмалы қозғалысты қайтымды – іргерлемелі қозғалысына түрлендіруге арналған. Бұлғақ пен иінді білік мойындарында тозу болмас үшін мойыдары мен бұлғақтар арасына қарсы үйкеліс жабыны бар арнайы ішпектер орнатады.

Бұлғақ келесі бөліктерден тұрады:

Ø 1.Өзек

Ø 2. Жоғарғы бастиек

Ø 3. Төменгі бастиек

Бастиектің жоғарғы бөлігі қоладан жасалған төлке бастырылады. Жоғарғы бастиекте поршень сақинасының тозу бетіне май жеткізуге арналған тесік жасалған. Бұлғақтың өзегі қос тавр сияқты жасалған.

Бұлғақтын төменгі бастиегі ажыратылған түрде болад. Бұлғақтың төменгі бастиегінің алынбалы иінді бөлігі бұлғақтың қақпағы деп аталады. Төменгі иінді бастиек пен қақпағындағы жылжымалы подшипниктерде кеңейжону болуына

сәйкес бұлғақ қақпағын ауысымдық деп саналады. Бөлшектерді дұрыс ақпаратпен қамтамасыз ету үшін оларға арнайы сериялық номерлер жазады.

Бұлғақ пен қақпақ бөлігінде ішпектердің жүрісін қамтитын кейбір штрихтар бар. Бұлғақ пен иінді білік мойынтіректерінің жұмыс қабаты қорғасын қоладан жасалған, ол жұқа қабырғалы ішпекке ұқсайды. Ішпектердің жоғарғы бөлігінде май жеткізуге мүмкіндік беретін тесік жасалған, сонымен қатар майдың таралуы үшін жырашық жасалған. Ішпектер жоғарғы және төменгі мойынтірегінде орналасқан, ауысымдық деп саналмайды.

Олар иінді білікпен бірге айналып кетпес үшін, оларға шығып тұратын кесік құлақшалар жасалады да сол арқылы шатун басындағы ойыққа кіріп тұрады. Блокты жөндеу ажет болған жағдайда бұлғақ пен иінді білікке байланыстырылатын ішпектерді түрлі өлшем тізімдері бар. Бөлшектің үйкелісі және тозу ең аз болуы үшін бұлғақтың жоғарғы бастиегіне қоладан жасалған төлке орнатылған.Бұлғақтың төменгі бастиек жағына сырғанау мойынтіректері болып табылатын жұқа қабатты ішпектер оранатылады. Ішпектің бетіне баббит қорытпасы құйылады (қорғасын мен қалай қорытпасы). Жоғарғы бастиек поршень саусағы арқылы поршеньмен жалғасады. Бұлғақтың төменгі бастиегінің екі бөлігі иінді біліктің мойын бөлігінде орналастырылған және бұрандамалар арқылы бірге қосылады.

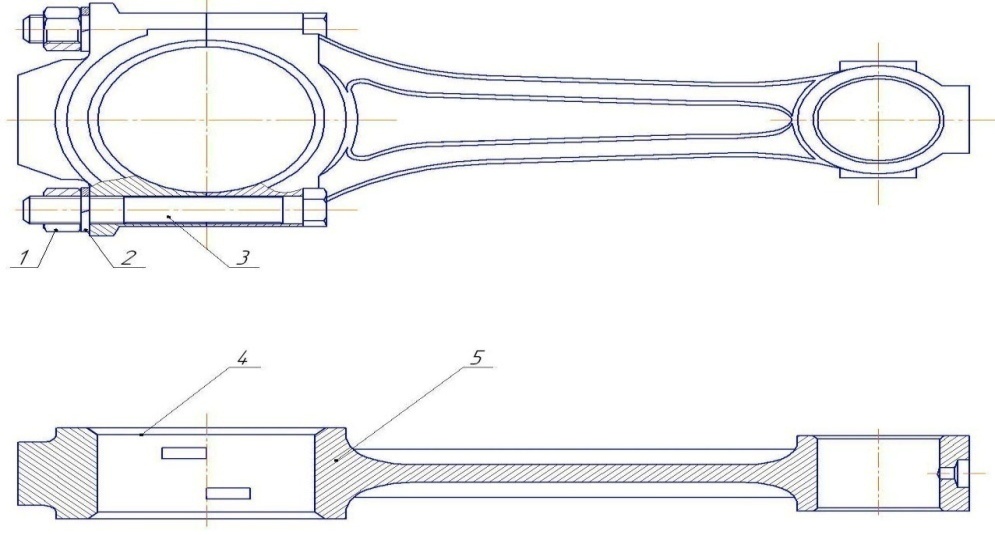

Бұлғақ келесі бөлшектерден тұрады: 1 – гайка М14; 2 – Гравер 14; 3 – Арнайы бұрандама М14; 5 – Бугель; 6 – Бұлғақ.

1 – гайка М14; 2 – Гравер 14; 3 – Арнайы бұрандама М14; 5 – Бугель;

Сурет 1.2. «Бұлғақ» бөлшегінің жалпы көрінісі

Болат бұлғақтың штампталған қос тавр қимасы бар. Бұлғақтың жоғарғы бастиегінде бейметалды төлке бастырылған.Бұлғақтың жоғарғы бастиегіндегі поршень саусағын және төлкеде майлауды қамтамасыз ету үшін тесік қарастырылған. Бұлғақтың төменгі бастиегі біріктірілген, бұлғақ ішпектерін орнату үшін кеңейтіп жонылған. Төменгі бастиек қақпағы бұлғаққа екі бұрандама және гайка арқылы бекітіледі. Гайка астына тоқтатқыш шайба орналасқан.

1.4 Бөлшек материалына сипаттама

Бұлғақтар үшін негізінен айналу жылдамдығы аз қозғалтқыштарда көміртекті болат: өзек үшін – болат 35, Бастиек үшін – болат 25,35, бұлғақтың бұрандамалары үшін – болат 30 қолданылады.

Айналу жылдамдығы көп қозғалтқыштарда кернеудің дәрежесіне байланысты қақпақтар мен өзек үшін көміртекті болат 45, легірленген болат 40Х, 45Х, 30ХНМА, 1ЯХ2Н4ВА (соңғысының беріктігі мен тұтқырлығы жоғары)

қолданылады.Бұлғақтың бұрандамалыр үшін болат 20ХНЗА және 18Х2Н4ВА қолданылады.

Бұлғақтың дайындамаларының өзек нысандарын қоставр қимасына ұқсатып қалыптайды.

Бұлғақтың алынатын бастиегі мен бастиектің төменгі қақпағы құйылған және қалыпталған.

Қалыптау негізінен жабық қалыпта өндіріледі, сонымен қатар бұлғақтың дайындамалары қақпақшамен бірге немесе бөлек қалыпталуы мүмкін.

Бұлғақ үшін материалдарды мұқият тексереді. Әр бөлшектен алынған үлгілер механикалық сынаудан өтеді.

Бұлғақ материалы ретінде болат 45Х таңдалды және оның химиялық құрамы 1 – ші кестеде көрсетілген:

Кесте 1.1. Болат 45Х химиялық құрамы

| Химиялық құрамы | % |

| Кремний (Si) | 0.17-0.37 |

| Мыс (Cu), артық емес | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), артық емес | 0.30 |

| Фосфор (P), артық емес | 0.035 |

| Хром (Cr) | 0.80-1.10 |

| Күкірт (S), артық емес | 0.035 |

1.5 «Бұлғақ» бөлшегіне қойылатын техникалық талаптары мен технологиялық талдауы

Әр түрлі тракторлар үшін бұлғақ талаптары МЕСТ – пен реттеледі. Қозғалтқыш бұлғағының бастырылған төлкегінің және поршень саусағының астындағы тесіктері Н7 – Н8 – ге сәйкес жасалған болуы керек. Трактор бұлғағы үшін – зауытқа сәйкес дизельді қозғалтқыштар үшін поршень саусағының диаметрі 2/3 рұқсат етілген. Төлке тсігінің бет кедір - бұдырлық

Rz = 2 ….6,3 мкм рұқсат етілген.

Иінді бұлғақ бастиек ішпегенің астындағы тесігі Н6 –Н7 ге сәйкес жасалу керек.

Дизельді қозғалтқыш бұлғағының цилиндрлі 2/3 диаметрлі тесігі үшін кедір – бұдырлық Rz = 2 ….6,3 мкм рұқсат етілген.

Бұлғақтың дайындамаларын механикалық өңдеуге келесі талаптар қойылады:

1) ұзындығы 100 мм жоғарғы және төменгі бастиек тесік (сонымен қатар бұлғақтың саусақ түбі тіркемесіндегі тесік) осіне параллелдік шегі центраралық қашықтығы 350 мм – ге дейін болғанда 0,03 мм - ден, ал центраралық қашықтығы 350 мм жоғары болғанда 0,02 мм – ден аспауы керек.

2) бастиек тесігінің осі өзек осіне перпендикуляр және оны кесіп өту керек. Ұзындығы 100 мм бастиек тесгінің өсінің перпендикулярлық шегі 0,05 мм, өстердің ығысу шегі 0,5 мм – ге дейін;

3) ұзындығы 100 мм бұлғақтың төменгі бастиегінің тесік өсіне қатысты параллелді жазықтықта ажырату шегі 0,2 мм – ден аспауы тиіс;

4) жоғарғы және төменгі бастиек дөңгелекті және цилиндрлі тесігі 2/3 дәлдік шегіне сәйкес келетін диаметрден асапауы керек;

5) Ұзындығы 100 мм бұлғақтың бұрандамасының гайкасы және бастиектерінің параллелдік тірек шектері 25 мм – ге дейін болғанда жоғарғы тірек бұрандаманың диаметрі 0,1 мм – ден аспауы керек;

6) Өңдеу өлшемі 2 – кестеде көрсетілген дәлдікпен жасалған:

7) айналу жылдамдығы көп қозғалтқыштар үшін бұлғақтар Ra = 0,4....0,2 мкм дөңгелетіп жылтыратылған легірленген болаттардан жасалады;

8) бұлғақтың төменгі бастиегіндегі ішпектер үшін тесіктерді соңғы кеңейтіп жону қатаңдату бұрандамаларымен жинақталған бұлғақтарда жұмыс күшімен жасалуы керек.

Бөлшек технологиялығына талдау:

1.Бұлғақ жұмыс жағдайларына байланысты құрылымы дәнекерленген немесе бекемдетілген дайындамны пайдалануға ұсынылмайды. Бөлшектің тағайындалуы арзан немесе оңай өңделетін материалға жеңілдетуге мүмкіндік бермейді;

2. ЧПУ станогын пайдалану бұлғақты жобалауда өнімділігі жоғары өңдеу әдістерін қолдануға мүмкіндік береді;

3.Бұлғаққа ішпекті бекітуге арналған тесікті өңдеуге қиындық тудырады, қосымша айлабұйымды талап етеді

4. Өңдеу кезінде жобалау және өлшеу базасын көбінесе біріктіруге болады;

5. бөлшектің дәлдігі мен кедір – бұдырлығына жоғары талап қойылған, сондықтан өңдеу дәлдігі жоғары жабдықтарды таңдау керек;

6. Сызбадағы барлық өлшемдер арнайы және әмбебап құралдармен өлшеуге мүмкіндік береді;

7. Бұлғақ қақпағы мен жоғары дәлдікті тесгінің қимасы негізгі база ретінде пайдаланады, жасанды база енгізу қажет емес;

8. Өңдеуді дәлдігі жоғары жабдықтарда жүзеге асырылуға тиіс, жеке беттеріне жоғары талап қойылады;

9. Дайындама: штамптау;

1.6 Өндіріс түрін анықтау

МЕСТ 3.1108 сәйкес - өндіріс түрі операцияларды бір жұмыс орынымен

бекіту коэффицентімен сипатталады:

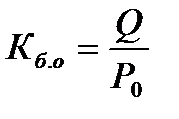

(1.1)

мұндаQ – операция саны;

Ро- жұмыс орындар саны, қайсыларында осы операциялар орындалады.

Өндіріс түрі келесі операцияларды бекіту коэффиценттерімен сипатталады:

- бұқаралық (жаппай) – 1;

- ірісериялы 1 – 10 дейін жоғары;

- орта (орташа) сериялы – 10- 20 дейін жоғары;

- шағын сериялы – 20- 40 дейін жоғары;

- жеке – 40.

Операциялардыбекітукоэффиценті:

Демек, бұл ірі сериялы өндіріс түрі.

Ірі сериялы өндіріс –атау тізімі тар, үздіксіз әзірленетін немесе ұзақ уақыт ішінде жөнделетін бұйымдарды үлкен көлемде шығарумен сипатталады.

Ірі сериялы өндіріс зауыттары бір уақытта және паралельді (қатар) әзірленетін бір немесе бірнеше біркелкі бұйымдарды шығарумен мамандандырылады.

Ірі сериялы өндіріс келесі белгілермен сипатталады:

- әрбір жұмысшыға тұрақты қайта операцияларын бекіту.

- үздіксіз тасқынды әдіспен өңдеу және құрастыру.

- мамандандырылған және агрегаттық станоктардың автоматты желін қолдану.

- технологиялық процес бойынша жабдықты орналастырып қою.

-арнайықұралдармен, аспаптармен, автоматтандырылған өлшеу құрылғылар мен жабдықталған биік дәреже.

-жұмысшы мамандық дәрежесі орташа және жөндеушінің (реттеуші) мамандық дәрежесі жоғары.

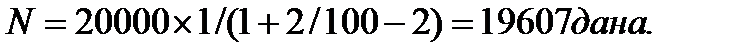

Бөлшек шығару жылдық бағдарламасы:

N1= 20000 шт.

Бұйымдарға арналған бөлшектер саны:

n = 2 шт.

Қосалқы бөліктер пайызы:

В = 1%.

Онда, бөлшек шығару жылдық бағдарламасы:

(1.2)

(1.2)

мұндағы N1 – бөлшектер шығару жылдық бағдарламасы;

n – бір бұйымға жұмсалатың бөлшектер саны;

В – жылдық бағдарламасынан % пайызда берілген, қосалқы бөлектер ретінде қосымша дайындау қажет бөлшектер саны.

Ірі сериялы өндіріс кезінде бөлшек партиясынын үйлесімді мөлшерің анықтаймыз:

(1.3)

(1.3)

мұндағы N – жылдық бағдарлама;

а – күндер саны, бұл күндерге қосалқы бөлшектер болуы қажет, себебі бөлшек орташа а=5;

Fж – бір жылдағы жұмыс күндер саны, Fж = 253 күн;

q – кезектер саны, q = 1.

= 387 дана.

= 387 дана.

Айлық тапсырманы анықтаймыз:

(1.4)

Әдіптер санын анықтаймыз:

(1.5)

Кж = 4 деп қабылдаймыз.

Бөлшектер партиясының түзетілген мөлшерін анықтаймыз:

nб =  =

=  = 408,5 дана (1.6)

= 408,5 дана (1.6)

nб. = 409 дана

Тұжырымдама

Дипломдық жоба «Жалпы бөлімінде» «МТЗ - 3522 тракторының «Бұлғақ» бөлшегі туралы мәліметтер келтірілген, дайындама материалына сипаттамасы берілген.

Өндіріс түрін есептеу нәтижесінде ірі сериялы өндіріс түрін таңдалды.

ІІ.ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

2.1.Дайындама таңдау және оны есептеу

Бұлғақ дайындамасы және қақпағы механикалық өңдеу операциясынан бұрын әдетте механикалық операциясына ұшырайды НВ 207 – 208.

Дайындамаларды алу үшін қақпақсыз тұтас дайындаманы қабылдаймын, штамптау балғаларында және қосиінді престе штампталып алынған.

Сурет 2.1.«МТЗ – 3522 тракторының «Бұлғақ» бөлшегінің дайындамасы

2.2.Механикалық өңдеу әдіптерінің есептеу есебі

Әдіптерді өндеудін накты жағдайларын ескере отырып, оңтайлы етіп тағайындау кажет. Жоғарылатылган әдіптер материалдың шамадан тыс шы- ғындалуына, механикалык өңдеу еңбекті кажетсінудің ұлғаюына, станоктык өндеудің пайдаланымдық шыгындарының өсуіне экеледі.

Осыған байланысты жалпы және операциялык әдіптер мен шектерді таңдаудың үлкен техникалык-экономи- калык маңызы бар.

41Н7 дейін бұлғақтың тесігін өңдеудегі аралық әдіптер мен шекті өлшемдерді есептеу.

41Н7 дейін бұлғақтың тесігін өңдеудегі аралық әдіптер мен шекті өлшемдерді есептеу.

41Н7 тесікті өңдеудегі технологиялық маршруттың құрамы:

41Н7 тесікті өңдеудегі технологиялық маршруттың құрамы:

- қаралтымды зеңкерлеу

- жартылай тазалап зеңкерлеу

- тазалап кеңейтіп жону

- жұқалап тазалап кеңейтіп жону

Дайындаманың өңдеу ретін кестеге толтырамыз.

Нормативті өлшемдерді кестеге толтырамыз.

R  и Т мәндері дайындаманың штампталған беттерінің сапасын анықтайды, ол 600 мкм сәйкес келеді.

и Т мәндері дайындаманың штампталған беттерінің сапасын анықтайды, ол 600 мкм сәйкес келеді.

Бірінші технологиялық ауысудан кейін Т шамасы болаттан жасалған бөлшектер үшін есептеуден алынады, жартылай тазалап, тазалап және жұқалап қашап кеңіту үшін R  шамасын ғана табамыз.

шамасын ғана табамыз.

Кесте 2.1 -  41Н7 өңдеуде технологиялық ауысу кезіндегі әдіптер мен аралық ауытқулар.

41Н7 өңдеуде технологиялық ауысу кезіндегі әдіптер мен аралық ауытқулар.

| Техно-логия-лық ауысу | Әдіптің элементтері | 2  min min | dp | Шек G | Шекті өлшемде-рі | Шекті әдіптің белгіленуі | |||||

R  | Т |  | E | d mіn | dmax | 2  min min | 2  max max | ||||

| Дайын-дама | 36,8 | ||||||||||

| қаралтым | 25,5 | 2∙1075 | 40,03 | 39,16 | 40,03 | ||||||

| Жарты-лай тазалап | 21,3 | 11,05 | 2∙79 | 40,08 | 39,73 | 40,08 | |||||

| тазалап | 17,04 | 0,55 | 2∙53 | 40,98 | 40,9 | 40,98 | |||||

| жұқалап | 8,5 | 0,03 | 2∙19 | 41,025 | 41,025 |

Қаралтым зеңкерлеу R  =50

=50

Жартылай тазалап зеңкерлеу R  =30

=30

Тазалап кеңейтіп жону R  =10

=10

Жұқалап тазалап кеңейтіп жону R  =3

=3

Кеңістіктегі ауытқулардың мәндер жиынтығы осы типтегі дайындамалар үшін мына формула бойынша анықталады:

(2.1)

(2.1)

мұндағы:  тесік коробленуінің шамасы

тесік коробленуінің шамасы

- тесік жылжуының шамасы

- тесік жылжуының шамасы

Тесіктің короблену шамасы диаметрлі және ось қимасында ескеру қажет, ол үшін:

(2.2)

(2.2)

мұндағы - штаптау үшін коробленуінің үлесті шамасы

=39 мкм

=39 мкм

Ескереміз, штамтау жиынтығының жылжуы сыртқы беттерінің қатынасында екі өзара перпендикуляр жазықтықтағы геометриялық жиынтықты аламыз:

(2.3)

(2.3)

мұндағы  және

және  - дәлдік классы бойынша Б және Г өлшемдерінің шектегі, осы штамптауға сәйкес келеді:

- дәлдік классы бойынша Б және Г өлшемдерінің шектегі, осы штамптауға сәйкес келеді:

=424 мкм;

=424 мкм;

Осылайша, дайындаманың кеңістіктен ауытқуының жиынтық мәні:

=426 мкм

=426 мкм

Қаралтым, жартылай тазалап, тазалап және жұқа қашап кеңітуден кейін қалдық кеңістік ауытқуының шамасын анықтаймыз:

(2.4)

(2.4)

мұндағы:  - дайындама орналасуының жиынтық ауытқуы

- дайындама орналасуының жиынтық ауытқуы

К  - айқындау коэффициенті, өңдеуге қатысты алынады.

- айқындау коэффициенті, өңдеуге қатысты алынады.

Қаралтым зенкерлеуден кейін. К  =0,06

=0,06

- жартылай тазалап зеңкерлеу К  =0,05

=0,05

- тазалап кеңейтіп жону К  =0,04

=0,04

- жұқалап кеңейтіп жонуК  =0,02

=0,02

онда:

мкм

мкм

мкм

мкм

мкм

мкм

мкм

мкм

Қаралтым зеңкермен жонуда қондырудың қателігі:

(2.5)

(2.5)

мұндағы:  базалау қателігі

базалау қателігі

- бекіту қателігі

- бекіту қателігі

Базалау қателігі мына формула бойынша анықталады:

(2.6)

(2.6)

мұндағы: l – дайындама ұзындығы

мкм

мкм

Сонда қаралтым өңдеудегі қондыру қателігі.

Дайындаманың бекіту қателігін аламыз:  мкм

мкм

Жартылай тазалап, тазалап және жұқа жонудағы қалдық қателік:

( 2.7)

( 2.7)

өйткені барлық кеңетіп жону бөлшектің бір рет орнатуында болады

өйткені барлық кеңетіп жону бөлшектің бір рет орнатуында болады

Осы мәліметтерге қарап операция аралық әдіптердің минималды мәндерін табамыз:

2  min=2

min=2  (2.8)

(2.8)

Қаралтым өңдеудің минималды әдібі

Жартылай тазалап жонудың минималды әдібі:

2

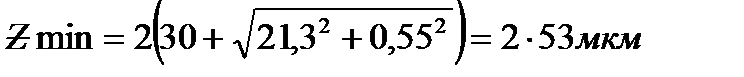

Тазалап жонудың минималды әдібі:

2

Жұқа жонудың минималды әдібі

2

«dp» есептетелген өлшемдері толтырылады, соңғысынан бастап, айтылмаш арада, сызбадағы өлшемнен технолдогиялық ауысудың минималды есептелген әдібінің дәйекті алынып тастауы арқылы.

Осылайша, сызба өлшемін ала отырып,  жұқа кеңейтіп жонуға арналған, яғни:

жұқа кеңейтіп жонуға арналған, яғни:

dp  мм

мм

тазалап жону үшін

dp  мм

мм

жартылай тазалап жону үшін

мм

мм

Қаралтым жону үшін

мм

мм

Дайындама үшін

мм

мм

Аралық ауысулар үшін шекті дәлдіктің экономикалық квалитеттері бойынша аламыз жұқа жону мәндерінің шектері үшін (сызба өлшемі) - М7.

G=0, 25=25 мкм Ra=1, 6

Тазалап жону үшін – Н 7

G=0,08=80 мкм Ra= 2, 5

Жартылай тазалап жону үшін – Н

G=250 мкм Ra=3, 2

Қаралтым жону үшін – Н 12

G=670 мкм Ra=6, 3

Дайындама үшін  G=1200мкм

G=1200мкм

Ең үлкен соңғы өлшемдер (dmax) есептеу өлшемдерінен алынады, ауысуларға сәйкес дәлдік шектері жуықталған.

Ең кіші соңғы өлшемдер (dmin) ауысуларға сәйкес шектердің ең үлкен соңғы өлшемдердің алынуымен анықталады

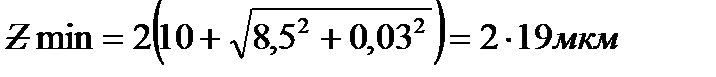

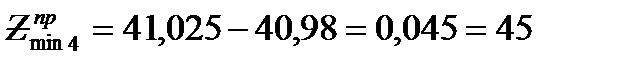

Жұқа жону үшін:

Ең үлкен соңғы өлшем

d max=41,025

ең кіші соңғы өлшем

d min=41,025-0,025=41 мкм

тазалап жону үшін

ең үлкен соңғы өлшем

d max=41,025-0,045=40,98

ең кіші соңғы өлшем

d min=40,98-0,08=40,9

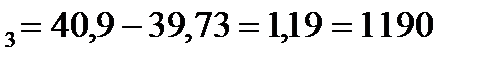

жартылай тазалап жону үшін

ең үлкен соңғы өлшем

d max=40,98-0,90 = 40,08

ең кіші соңғы өлшем

d min=40,08-0,350 = 39,73

қаралтым жону үшін

ең үлкен соңғы өлшем

d max=40,08-0,05=40,03

ең кіші соңғы өлшем

d min=40,03-0,870=39,16

дайындама үшін:

ең үлкен соңғы өлшем

d max=40,03-2,03=38

ең кіші соңғы өлшем

d min= 38 -1,200=36,8

Ең үлкен әдіп өлшемінің ең төмен әдіп өлшемін айырымына орындалады, ал ең көп әдіп бойынша ең кіші әдіп өлшемнің айырымында болады.

Жұқа жону үшін:

мкм

мкм

мкм

мкм

Тазалап жону үшін:

мкм

мкм

мкм

мкм

Жартылай тазалап жону үшін:

мкм

мкм

мкм

мкм

Қаралтым жону үшін:

мкм

мкм

мкм

мкм

Сурет 2.2. Шақтамалар мен әдіптердің графикалық орналасуы

2.3 Дайындама таңдаудың техникалық -экономикалық сипаттамасы

Дайындаманы жасау кезінде үнемділігін сипаттайтын көрсеткіштердің маңыздысы материалды пайдалану коэффициенті болып табылады.

Км.п болат тығыздау үшін – 95 %

Км.п. құйма дайындамалар үшін - 85  90%

90%

1 тоннаның құны

құйма-115000 тг

шыңдау- 145000 тг

Дайындаманы шыңдалу әдісімен аламыз.

Оның Км.п. жоғары, ал металл құны төмендегі формуламен анықталады:

(2.9)

(2.9)

мұнда Ci – 1 дайындама құны – 145000 тг

Q – дайындама массасы – 4,5 кг

Q – бөлшек массасы – 3,4 кг

Sотх – 1т қалдық құны – 25000 тг

К  - тығыздау класс дәлдігіне байланысты коэффициент – К

- тығыздау класс дәлдігіне байланысты коэффициент – К  =1,1

=1,1

К  - күрделілік тобына байланысты коэффициент–К

- күрделілік тобына байланысты коэффициент–К  =1

=1

К  - коэффициент, зависящий от марки материала, К

- коэффициент, зависящий от марки материала, К  =1,22

=1,22

-дайындама массасына байланысты коэффициент,

-дайындама массасына байланысты коэффициент,  =0,85

=0,85

- өндіріс көлеміне байланысты коэффициент,

- өндіріс көлеміне байланысты коэффициент,  =1

=1

Бұл есептеудің нәтижесінде тығыздаумен алынған дайындаманың құны 772 тг.

2.4. Технологиялық базаны таңдау

Технологиялық базаны тадағанда құрылымдауды үйлестіру қажет, технологиялық және өлшеу базасы, яғни ГОСТ 21495-76 сәйкес бірлік қағидасын қолданады.

Базалық бетті таңдағанда, орнатқанда және бөлшекті ауыстырған жылжымайтындай, сондай – ақ кесу және бекіту күшінің әсерінен дефармацияға ұшырамайтындай есеппен таңдалуы керек.

Технолоиялық база ретінде бұлғақтың үлкен және кіші бастиегінің белгіленген жағын қабылдайды, әдетте тиімді болып табылатын үлкен бастиектің бүйір жағын және кейбір жағдайларда кіші бастиектің сыртқы бетін қолданады.

Осыған сүйене отырып, бұлғақты технологиялық өңдеу операциялары үшін 2.1 – суретте көрсетілген базалау сызбасын қабылдаймыз.

Сурет – 2.3.Базалау сызбасы

2.5 Технологиялық процестің маршрутын құру

Өңдеу маршрутын тағайындау ол диплодық жобаның негізі болып табылады.

Кесте 2.2. Бұлғақты жасаудағы технологиялық процессі

| Опе-рация № | Операция атауы | Қысқаша мазмұны | Станок |

| Дайындаманы тексеру | Бұлғақтың жоғарғы және төменгі бастиектерінің тесік өзектерін таңбалау | - | |

| Фрезерлеу | Бұлғақтың төменгі бастиегімен қақағының түйісетін жерін фрезерлеуL = 118мм | HECKERT FSS 315V | |

| Бұрғылау | 1.D =14мм,l = 39,5 бұлғақ қақпағының бұрандама тесігін бұрғылау 2.D =14мм,l =38 бұлғақ бұрандама тесігін бұрғылау | 6К81Ш | |

| Зеңкерлеу | 1.D =14мм бұрандама тесігін тазалап зеңкерлеу 2. D =74мм, D =41мм тесіктерді зеңкерлеу | 6К81Ш | |

| Кеңейтіп жону | 1.D =74мм, D =41мм кеңейтіп жону 2. D =74мм, D =41мм тазалап кеңейтіп жону | 6К81Ш | |

| ажарлау | B =46мм,B = 38мм бүйір беттерін Ажарлау | 3Л722В-70 |

Кесте 2.2. жалғасы

| Опе-рация № | Операция атауы | Қысқаша мазмұны | Станок |

| фрезерлеу | 1.R = 35,h = 64мм бұлғақ қақпағына ішпек ойығын салу; 2. R = 35,h =259мм бұлғақтың төменгі бастиегіне ішпек ойығын салу; | 6Р13 | |

| Сүргілеу | D = 74мм тесікті жұқалап сүргілеу | 3Б833 | |

| Жуу және кептіру | - | - |

Кесу режимдерін есепте

Фрезерлеу операциясы

Тесікті бұрғылау Ø16

2017-11-30

2017-11-30 1303

1303