Плавка в жидкой ванне. Это высокоэффективная отечественная разработка автогенной технологии плавки сульфидного сырья – процесс Ванюкова (ПВ), используемая на предприятиях цветной металлургии России и за рубежом. Первый комплекс ПВ был введен в эксплуатацию на медном заводе Норильского горно-металлургического комбината в 1977 г. В системе загрузки печи имеются бункера для накопления медных концентратов (70…75 % шихты), кварцевой золотосодержащей

руды и известняка (20…25 %), оборотных материалов (клинкер, выломки –

до 5 %) и других компонентов. Химический состав шихты, %: Cu 10…15; Zn 3,0…4,5; S 25…35; Fe 28…32; SiO2 13…17. Расход шихты 45…85 т/ч, производительность по шихте 1200…2400 т/сутки.

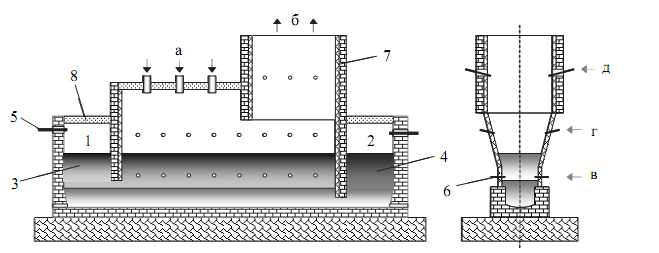

Печь ПВ: 1 – шлаковый сифон; 2 – штейновый сифон; 3 – шлак; 4 – штейн; 5 – горелка; 6 – фурма; 7 – медная водоохлаждаемая плита; 8 – чугунная водоохлаждаемая панель; а – концентрат и флюсы; б – газы; в, д – кислородно-воздушная смесь; г – природный газ

Шихта на ванну барботируемого расплава, где подвергается физико-химическим превращениям с образованием продуктов плавки – штейна, шлака и запыленных отходящих газов. Печь кессонирована по всей высоте. С каждой стороны в нижнем ряду

кессонов в работе находится по 21 фурме, в верхнем ряду – по 12 фурм. Через фурмы нижнего ряда в расплав подают кислородно-воздушную смесь и природный газ. Глубина погружения фурм в расплав поддерживается в пределах 0,3…0,6 м. Фурмы верхнего ряда применяются для отопления печи природным газом в период ее останова, а также для дожига элементной серы в процессе плавки сульфидной шихты. Печь работает в непрерывном режиме загрузки, плавки, выпуска жидких продуктов плавки и эвакуация отходящих газов. При неизменном расходе кислорода тем-

пература ванны расплава регулируется соотношением «кислород: воздух» дутья, подаваемого через фурмы нижнего ряда в расплав при заданном соотношении «кислород дутья – загрузка шихты». Миксеры штейна (40…60 % Cu) и шлака (0,8…1,0 % Cu) являются накопителями расплавов и предназначены для их непрерывного приема из печи по обогреваемым переточным желобам и слива в ковши и шлаковозные чаши.

Технологический кислород на обогащение воздушного дутья (концентрация 95 % О2, давление 200 кПа) вырабатывается на двух разделительных блоках с суммарной производительностью 22 тыс. м3/ч. Расход кислородно-воздушной смеси – до 20 тыс. м3

/ч, обогащение дутья кислородом – до 87 об. % Технологические газы ПВ (до 40 тыс. м3

/ч, концентрация SO2 36…42 об. %) для утилизации тепла проходят котел-утилизатор (давление пара до 4,5 МПа), температура газов на входе в котел – 1250 ºС, на выходе

– 400 ºС. Затем газы проходят очистку от пыли в электрофильтрах (КПД очистки 97,5…98,0 %) и затем с концентрацией SO2 20…25 % поступает в сернокислотный цех.

2017-11-30

2017-11-30 1255

1255