Углерод в чугуне находится в виде графита, цементита или одновременно в обеих формах. Количество графита, форма, размеры и характер распре-деления его в металлической матрице оказывают решающее влияние на механические свойства чугунов. Так, присутствие графита в виде прожилок действует как внутренние надрезы и тем самым заметно снижает прочность чугуна. Поэтому пластинчатая форма графита является наиболее неблагоприятной. Кроме отрицательного влияния на механические свойства графит как структурная составляющая придает чугунам некоторые особые свойства, которыми не обладает сталь. К таким свойствам относятся: нечувствительность к внешним надрезам; хорошая сопротивляемость вибрационным нагрузкам и усталости.

Эти свойства обусловливаются количеством, характером распределения графита и его формой. Уменьшение количества графита и получение его в глобулярной форме улучшают его механические свойства, но одновременно ослабляют его влияние на особые свойства.

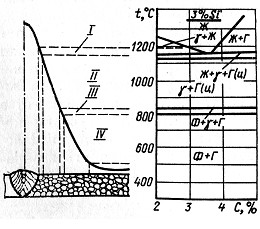

Свойства графита в той или иной форме определяются кинетикой фазовых превращений, о которых можно судить по диаграмме Fe-C Так как в чугуне кроме углерода основной примесью является также кремний, то чугун можно рассматривать как тройной сплав Fe-C-Si (рис.1).

Рис. 1 – Угол диаграммы Fe-C-Si и участки околошовной зоны.

Тройная диаграмма фазового равновесия Fe-C-Si очень похожа на диаграмму Fe-C, но для системы Fe-C-Si эвтектоидное, эвтектическое и перитектическое равновесие наблюдаются не при постоянных температурах (как в Fe-C), а в температурных интервалах, тем более широких, чем больше содержание кремния. При этом с увеличением содержания кремния происходит также смещение этих интервалов по оси температуры.

Кристаллизация чугуна определяется двумя основными факторами: скоростью охлаждения; составом чугуна.

При очень быстром охлаждении выделение графитной эвтектики может полностью подавляться и формироваться структура белого чугуна. Температура переохлаждения жидкого металла влияет на величину и форму графита. При малой степени переохлаждения образуется графит в виде пластинчатых розеток, которые с увеличением степени переохлаждения измельчаются и появляется междендритный графит. Увеличение скорости охлаждения от 0,5 до 12 С/с приводит к образованию различных форм графита, каждая из которых соответствует определенной скорости охлаждения: крупного (розеточного), мелкого и междендритного, завихренного и точечного.

Качественное сварное соединение из чугуна можно получить различными способами сварки. При дуговой сварке чугуна в результате проплавления основного металла углерод частично переходит в металл шва. В этом случае основной задачей получения качественного сварного шва является создание необходимых условий, способствующих замедлению скорости сварки и последующего охлаждения. Оба эти фактора препятствуют образованию в сварных соединениях ледебурита и мартенсита.

При сварке порошковой проволокой ППЧ-2 без подогрева на малой скорости сварки (4 м/ч) графит постепенно исчезает и структура имеет вид, представленный на рис.1.2,а.

С увеличением скорости до 18 м/ч металлическая основа становится ледебуритной, а графит появляется в виде точечных включений (рис.1.2, б). Если применить предварительный подогрев до 600 ºС, создается более благоприятная структура, содержащая графит (рис.2,в).

а) б) в)

Рис.2 – Структура металла шва, выполненного порошковой проволокой ППЧ-2: а) со скоростью сварки 4 м/ч; б) со скоростью 18 м/ч (х150); в) с подогревом до 600 ºС (х200).

При электрошлаковой сварке серого чугуна структура представляет феррито-перлитную основу с выделениями графита в виде розеток, размеры которых в металле шва меньше, чем в основном металле (рис. 3,а).

а) б) в)

Рис.3 – Структура сварных швов серого (а, х500) и высокопрочного чугунов (б, в, х200), полученных электрошлаковой сваркой (б – середина шва, в – зона сплавления)

При сварке высокопрочного чугуна с шаровидным графитом) в шве образуется цементит. Поэтому применяется предварительный подогрев или в шов добавляются графитизирующие элементы (например кремний до 5 %). Структура состоит из феррита и перлита, возле зоны сплавления наблюдаются выделения графита в виде узкой полосы (рис.1.3,б,в). Однако, пластические свойства чугуна с увеличением количества кремния ухудшаются.

При контактной сварке качественный сварной шов можно получить, регулируя режим сварки.

При контактной сварке оплавлением в структуре с перлитной основой образуется мелкодисперсный графит (рис.4) цементит у зоны сплавления не наблюдается и прочность соединения зависит от размера графитных выделений, чем они мельче, тем показатели прочности выше.

Рис.4 – Структура сварногошва серого чугуна, полученногоконтактной сваркой (х450)

2017-11-30

2017-11-30 498

498