Курсовая работа №2

По дисциплине «Вибропрочность и устойчивость элементов турбомашин»

Тема: Расчет опорного и упорного подшипников

Выполнила:

Студентка гр. 13242/24 Кондрашова К. М.

Проверил:

Профессор Капралов В.М.

Санкт-Петербург

Расчет опорного подшипника

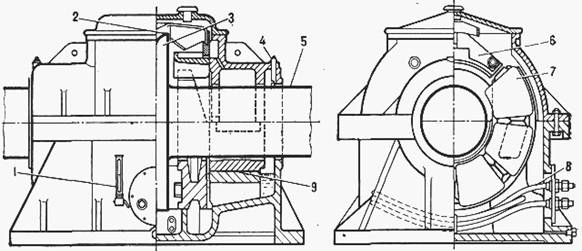

В настоящее время в турбоагрегатах применяют опорные подшипники двух типов: с неподвижной несущей поверхностью и сегментные, несущая поверхность которых образована несколькими сегментами, свободно устанавливающимися относительно сопряженной шейки вала. Изображение сегментного подшипника представлено на рис. 1.1.

Рис. 1.1 Опорный сегментный подшипник ЛМЗ

Исходные данные:

1) N = 55 МВт;

2) n = 60 об/сек;

3) P =  ;

;

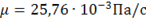

4) Масло – ТП22;

5)  ;

;

6)  ;

;

7)  ;

;

8)  ;

;

9)  ;

;

Расчет:

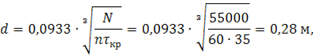

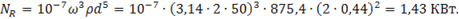

1) Определим диаметр вала:

где N – мощность турбомашины, КВт;

– удельная сила сдвига.

– удельная сила сдвига.

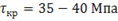

2) Примем:

;

;  ;

;  .

.

3) Удельное давление:

4) Коэффициент нагруженности:

5) По кривым на рис. 1.2 находим:

Рис. 1.2. Статические характеристики подшипника

;

;  ;

;  .

.

6) Статическое смещение цапфы:

.

.

7) Вертикальный зазор:

.

.

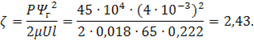

8) Минимальная толщина масляного слоя:

.

.

9) Расход масла на подшипник:

.

.

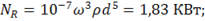

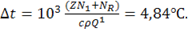

10) Мощность работы трения:

11) Нагрев масла:

Полученные значения  и

и  являются допустимыми.

являются допустимыми.

Масло ОМТИ:

1)  ;

;

2)  ;

;

3)  ;

;

4)

5)

6)

7)  ;

;

8)

9)

10)

Полученные значения  и

и  являются допустимыми.

являются допустимыми.

Расчет упорного подшипника

Упорный подшипник предназначен для восприятия осевого усилия, действующего на ротор и вызываемого статическим или динамическим воздействием рабочего тела, дополнительным усилием со стороны неработающих колодок. Схема упорного подшипника представлена на рис. 2.1.

Рис. 2.1 Схема упорного подшипника:

1 — указатель уровня масла; 2 — масляный скребок; 3 — упорный гребень 4 — дефлектор; 5 — вал; 6 — стопор упорных подушек; 7 — упорная подушка; 8 — змеевик охлаждения; 9 — вкладыш опорного подшипника.

Исходные данные:

1)  ;

;

2) n = 50 об/сек;

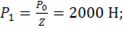

3) Z =  ;

;

4) Масло – ТП22;

5)  ;

;

6)  ;

;

7)  ;

;

8)  ;

;

9)  ;

;

10)  ;

;

11)  .

.

Расчет:

1) Найдем окружную скорость:

2) Радиальный размер подшипника:

3) Отношение:

4) Коэффициенты (графики на рис. 4.1) [1]:

5) Усилие на одну подушку:

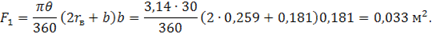

6) Рабочая поверхность подушки:

7) Среднее удельное давление:

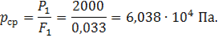

8) Повышение температуры масла в рабочем слое:

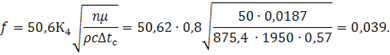

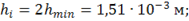

9) Минимальная толщина слоя:

10) Максимальная толщина слоя:

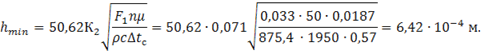

11) Коэффициент трения:

12) Мощность трения одной подушки:

13) Расход масла на одну подушку:

14) Расход масла на все подушки:

15) Расход масла через входное сечение подушки:

16) Полный расход масла через подшипник:

17) Мощность трения диска:

18) Повышение температуры масла:

Расчет для масла ОМТИ:

1)  ;

;

2)  ;

;

3)  ;

;

4)  109,8

109,8

5)

6)

7)

8)

9)

10)

11)

12)

13)

14)

15)

16)

17)

18)

19)

20)

21)

Выводы:

По результатам расчёта подшипников было получено, что температура нагрева масла в обоих рассчитанных подшипниках не превышают допустимых пределов, что является условием надёжной работы подшипников.

Рассчитанные величины минимальных толщин масляного слоя достаточны для отсутствия зацепления (выше возможных значений высоты бугорков шероховатости), что является обязательным условием образования масляного клина и надёжной работы подшипников.

2017-11-30

2017-11-30 894

894