Прессы

Классификация прессов

Соединение деталей на клее производится в прессе. Прессы, используемые в деревообрабатывающей промышленности, можно классифицировать по следующим признакам [10]:

– по температуре: с нагреваемыми и не нагреваемыми плитами;

– по этажности: одно-, двух- и многоэтажные;

– по характеру работы: периодического или непрерывного действия;

– по виду привода: гидравлические, пневматические (в том числе вакуумные), механические, электромагнитные;

– по виду элементов, передающих давление: с жесткими плитами, гусеницами, роликами, мембранами, эластичными диафрагмами, лентами;

– по виду теплоносителя: с обогревом паром, горячей водой, электричеством, минеральными жидкостями;

– по конструкции станины: колонные, рамные и коробчатые.

Пресс гидравлический

Общее представление о прессе можно составить по рис. 30. Пресс включает основание 1, в которое вмонтировано два гидроцилиндра 5 с плунжерами 6. В верхней части пресса расположена головка 2, соединенная с основанием с помощью колонн (рам или сплошных стальных листов) 3. Подъемный стол 4, жестко соединен с плунжерами 6. Обогревательные стальные плиты 7, размещены в промежутке между головкой 2 и столом 4 пресса. Обогрев их производится водяным паром, подаваемым по трубопроводам 8. В разомкнутом состоянии плиты удерживаются плитодержателями 9 и упорами 10.

Основание пресса изготовляется литым из стали или сварным из балок соответствующего профиля. В основание встраиваются в различных прессах от одного до восьми гидроцилиндров диаметром 200…650 мм.

Нагревательные плитывыполняютсятолщиной 38-50 мм для производства фанеры и 70-80 мм для изготовления древесностружечных плит. Поверхность плит плоская, шлифованная, отклонение от плоскостности не более 0,1 мм на 1 м длины. В плитах имеется система каналов диаметром 15-20 мм для циркуляции пара или горячего масла, или горячей воды. Разница в температуре по площади плиты не должна превышать 2°С, а время разогрева – не более 30 минут. Плиты свободно лежат на плитодержателях.

Нагревательные плитывыполняютсятолщиной 38-50 мм для производства фанеры и 70-80 мм для изготовления древесностружечных плит. Поверхность плит плоская, шлифованная, отклонение от плоскостности не более 0,1 мм на 1 м длины. В плитах имеется система каналов диаметром 15-20 мм для циркуляции пара или горячего масла, или горячей воды. Разница в температуре по площади плиты не должна превышать 2°С, а время разогрева – не более 30 минут. Плиты свободно лежат на плитодержателях.

Наиболее удобным теплоносителем является насыщенный пар, при этом температура плит зависит от давления пара. При использовании перегретой воды уменьшаются потери тепла из-за парообразования, сокращается время прогрева, увеличивается равномерность температурного поля.

Для сокращения цикла прессования в некоторых случаях применяют перфорированные плит пресса. Через отверстия в плитах пар под низким давлением проникает в склеиваемый пакет и быстро прогревает склеиваемый материал (используется в производстве стружечных плит). Время цикла сокращается с 6 до 1,5 мин, снижаются энергозатраты, повышается пластичность стружечно-клеевой смеси.

Иногда используются высокотемпературные теплоносители в виде минеральных жидкостей с температурой кипения до 300°С при нормальном давлении, например ароматизированый минеральный теплоноситель АМТ-300. Его применение позволяет отказаться от системы паропроводов, использовать электронагрев жидкости и ее циркуляцию без потерь под минимальным избыточным давлением.

Механизм одновременного смыкания плит пресса служит для сокращения времени закрытой выдержки и предотвращения преждевременного отверждения клея после загрузки пакетов в горячий пресс.

Особенно это важно в производстве древесностружечных плит, где температура плит пресса может доходить до 200°С.

К средствам околопрессовой механизации горячих многоэтажных прессов относятся загрузочный конвейер, толкатель, загрузочная и разгрузочная этажерки, конвейер для выгрузки продукции.

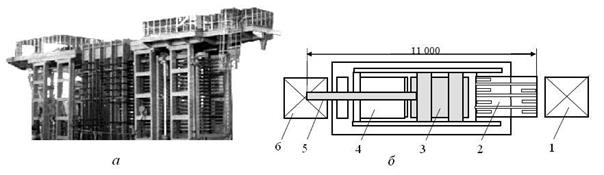

Общий вид пресса для склеивания фанеры и организация рабочего места приведены на рис. 31.

Рис. 31. Общий вид пресса Д 4038 с околопрессовой механизацией (а) и вид оборудования в плане (б):

1 - стопа пакетов, 2 - загрузчик, 3 - загрузочная этажерка, 4 - пресс

Д4038, 5 - разгрузочная этажерка, 6 - фанера после прессования

Технические характеристики прессов

| Параметры | НПФ 0339 | ДА 4438 | Д4038 Д | 4042 Ф1 |

| Усилие пресса, мН | 8,0 | 6,3 | 6,3 | 16,0 |

| Давление прессования, МПа | 2,3 | 2,2 | 2,5 | 3,0 |

| Число этажей | ||||

| Размер плит, м | 2,55×1,35 | 1,65×1,75 | 1,65×1,75 | 3,3 ×1,7 |

| Толщина греющих плит, мм | - | |||

| Высота рабочего промежутка, мм | ||||

| Схема прессования | Бесподдонная | На поддонах | ||

| Число цилиндров главных / вспомогательных | - | 2 / 2 | 2 / 2 | - |

| Диаметр плунжеров, мм, главных / вспомогательных | - | 450 / 90 | 450 / 90 | - |

| Скорость смыкания плит, мм/с | - | - | ||

| Установленная мощность, кВт | 18,5 | 96,5 | - | |

| Размеры пресса (L×B×H), м | 10,4×8,5 × 6,6 | 9,33×8,0 × 5,15 | 11,0 × 8,7 × 4,8 | 17,5 × 3,8 × 6,0 |

| Масса, т | - | 123,5 |

Пресс НПФ 0339 (Нелидовский ЗГП) рассчитан на производство строительной фанеры размером 2440 × 1220 мм, работает с паровым обогревом, макс. температура плит 155 °С при давлении пара до 0,8 МПа.

Прессы ДА 4438 и Д 4038 (ОАО "Днепропресс") предназначены для склеивания фанеры стандартного формата 1525 × 1525 мм, оснащены двухстороней механизацией загрузки и выгрузки.

Пресс Д 4042 Ф1 имеет увеличенные размеры греющих плит и предназначен для специальных видов фанерной продукции, получаемых с применением поддонов (декоративная, бакелизированная). В прессе возможно охлаждение плит в каждом цикле запрессовки, стабилизация толщины продукции обеспечивается путем изменения давления прессования. Возможна поэтажная загрузка этажерок с конвейера.

Плиты прессов

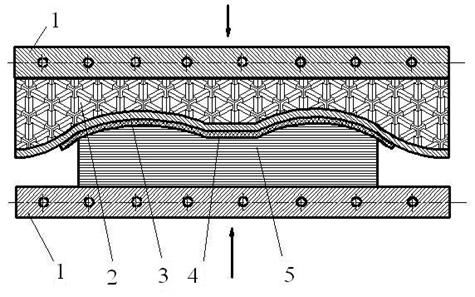

Пресс с диафрагменными плитами (рис. 32). На обогреваемой плите 1 закреплена диафрагма 3 из силиконового каучука с толстым бортом 2 и тонким металлическим листом обшивки (толщина листа 1 мм) 4. На лист обшивки кладется склеиваемый пакет 5.

После смыкания плит пресса под диафрагму подается водяной пар под давлением 0,5…1 МПа. Пар прогревает диафрагму и передает через нее на пакет 5 равномерное давление по всей площади. При таком прессовании упрессовка снижается с 8…10 до 3…5%.

После смыкания плит пресса под диафрагму подается водяной пар под давлением 0,5…1 МПа. Пар прогревает диафрагму и передает через нее на пакет 5 равномерное давление по всей площади. При таком прессовании упрессовка снижается с 8…10 до 3…5%.

Рис. 32. Схема прессования диафрагменными

плитами

Пресс с упругими прокладками. Применение упругих прокладок позволяет выполнять работы по облицовыванию профильных поверхностей деталей или производить гнутоклееные детали из шпона.

В качестве упругой прокладки 2 (рис. 33) используется силиконовый каучук или фторкаучук, облицованный металлическим листом 3 толщиной 0,5-1,0 мм. Силиконовый каучук выдерживает температуру до 250-300°C и имеет срок службы до 1500 часов.

Упругая прокладка крепится на обогреваемой плите 1 пресса. На плиту кладется заготовка 5 и накрывается облицовкой 4. При смыкании плит пресса прокладка упруго деформируется и передает давление на склеиваемые детали. При таком способе склеивания давление прессования может быть снижено до 0,3-0,5 МПа.

Рис. 33. Схема устройства пресса с упругими прокладками

Вакуумный пресс. Вакуумное прессование широко применяется при облицовываниипрофильных деталей мебели и производстве гнутоклееных деталей.

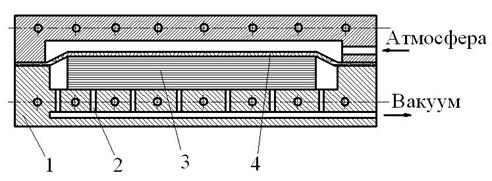

На верхней плите такого пресса (рис. 34) закреплена диафрагма 4 из силиконового каучука или обрезиненной стеклоткани. Камера, образованная плитой и диафрагмой, соединена каналом с атмосферой. Нижняя обогреваемая плита 1 имеет борта по периметру и соединена каналами 2 с источником вакуума.

Рис.34. Схема работы диафрагменного пресса

Склеиваемый пакет деталей 3 кладется на нижнюю плиту пресса. После смыкания плит из под диафрагмы выкачивается воздух, и диафрагма прочно сжимает пакет. При этом способе обеспечивается равномерное распределение давления по всей площади склеивания и упрессовка, например, фанеры может быть снижена до 0,5 -1%. Качественное склеивание фанеры достигается при разрежении 0,05-0,06 МПа.

Пресс мембранно-вакуумный BR-2600 (Рис. 35). Предназначен для облицовки пленками ПВХ, АВС, ПП, натуральным шпоном, фольгой, тканью, натуральной и искусственной кожей заготовок из МДФ, массива древесины. Высокое давление прессования с использованием мембраны (до 0,9 МПа), обеспечивает высокое качество приклеивания облицовок на плоские и профильные участки поверхностей. При облицовке используется нагрев, вакуумная технология и подача воздуха под давлением.

Пресс мембранно-вакуумный BR-2600 (Рис. 35). Предназначен для облицовки пленками ПВХ, АВС, ПП, натуральным шпоном, фольгой, тканью, натуральной и искусственной кожей заготовок из МДФ, массива древесины. Высокое давление прессования с использованием мембраны (до 0,9 МПа), обеспечивает высокое качество приклеивания облицовок на плоские и профильные участки поверхностей. При облицовке используется нагрев, вакуумная технология и подача воздуха под давлением.

Высокая скорость и равномерность нагрева мембраны или облицовочной пленки (при вакуумном прессовании), исключают непроклеи и позволяют снизить время прессования.

Техническая характеристика пресса

| Размер рабочего стола, мм | 1350×2680 |

| Размер рабочей зоны, мм | 1270×2600 |

| Количество рабочих столов, шт | |

| Макс. высота детали, мм | 80 (180) |

| Мощность привода столов, кВт | 0,4 × 2шт |

| Диаметр и количество гидроцилиндров | 80 мм /2 шт |

| Мощность гидравлической помпы, кВт | 11,25 |

| Мощность нагревательной системы, кВт | |

| Мощность вакуумной помпы, кВт | 1,5 |

| Габариты, мм | 5850(8800) ×2250×1950 |

| Масса пресса, кг | 10 500 (11 500) |

Примечание: размер в скобках – для пресса с двумя столами.

Пресс с электронагревательными пластинами. Этот пресс может быть одноэтажным. Вместо нагревательных плит используются нагревательные пластины, например, электропроводная бумага из волокна "Углен", изолированная стеклотканью. Толщина пластин - 2 ± 0,5 мм, масса 3-3,5 кг/м2. Пакеты фанеры чередуются с нагревательными пластинами и загружаются в холодный пресс.

Токоподводящим элементом является медная фольга. Максимальная температура 150°C.

Одноэтажный горячий пресс. Применяется в основном для склеивания большеформатной продукции (существуют прессы длиной до 15 м). Преимущества такого оборудования заключаются в коротком цикле склеивания, высокой стабильности свойств материала по всему его объёму, отсутствии толкателей и этажерок. Отпадает необходимость устройства глубоких приямков, так как пресс имеет обычно верхнее давление, что облегчает загрузку и выгрузку пакетов. Пресс требует больших производственных площадей, но в ряде случаев его производительность не уступает производительности многоэтажного пресса.

Гидравлические прессы для холодного склеивания фанеры. Прессы для холодного склеивания фанеры выполняются одноэтажными с подвижным столом (рис. 36). Холодный стол 2 поднимается гидроцилиндром 4, смонтированным в основании 1 пресса.

Склеивают фанеру в холодных прессах пакетами, состоящими из отдельных пачек 7. Высота пакета зависит от величины раскрывания пресса.

Пачки 7 отделяют друг от друга металлическими листами-прокладками 6. Весь пакет собирают на деревянном щите 5 и таким же щитом накрывают сверху. Собранный пакет загружают в пресс и кладут на двутавровые балки 3. На верхний щит кладут такие же балки.

Далее в гидроцилиндр 4 пресса подают под давлением рабочую жидкость, и плунжер поднимает стол 2 и прижимает пакет к верхнему архитраву. При достижении требуемого удельного давления в пакете на концы верхних и нижних балок надевают стержни с винтовой нарезкой, соединенные карабинами 8. Завинчивая карабин на стержни, достигают необходимое сжатие пакета.

Далее в гидроцилиндр 4 пресса подают под давлением рабочую жидкость, и плунжер поднимает стол 2 и прижимает пакет к верхнему архитраву. При достижении требуемого удельного давления в пакете на концы верхних и нижних балок надевают стержни с винтовой нарезкой, соединенные карабинами 8. Завинчивая карабин на стержни, достигают необходимое сжатие пакета.

После этого сжатый пакет извлекают из пресса и увозят на место выдержки, где он остается до тех пор, пока не отвердеет клей. Время выдержки зависит от применяемого клея.

Затем пакет вновь загружают в пресс, создают давление, развинчивают карабины и снимают винтовые стержни. Пакет извлекают из пресса, и оклеенные листы фанеры направляют на подсушку.

Таким образом, пресс для холодного склеивания фанеры применяют только для обжима пакетов и создания между листами шпона необходимого контакта.

2017-10-31

2017-10-31 1830

1830