Методика данного расчета взята из источника [16], указанного в библиографическом списке.

Толщина стенки обечайки So, м,

,

,

| где | R φ С С1 Рр | – – – – – D | нормативное допускаемое напряжение для материала обечайки, 1400кгс/см2; коэффициент прочности сварного шва, φ = 0,95; прибавка на коррозию, С = 0,2 м; прибавка к расчетной толщине обечайки дополнительная, С1=0,06 м; расчетное давление, РР=25 кгс/см2; D-внутренний диаметр сосуда или аппарата, D=1,2 м |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240134.4ПНГ.005.ДП .004.КР |

Принимаем толщину стенки обечайки равной 0,014м

Толщина стенки эллиптического днища Sэ, м,

| где | Уэ | – | коэффициент перенапряженности, Уэ=1,2 |

Принимаем толщину стенки эллиптического днища равной 0,018м

Глубина днища Н, м,

.

.

1.6.2 Расчет укрепления вырезов в стенке газосепаратора.

Методика данного расчета взята из источника [16], указанного в библиографическом списке.

При диаметре сепаратора свыше 800 мм в нем прорезаются люки – лазы диаметром не менее 400 мм. Укрепление отверстия обязательно, если диаметр отверстия больше 50 мм или значение d0, м,

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240134.4ПНГ.005.ДП .004.КР |

| где | Dp | – | расчетный диаметр отверстия в цилиндрической части, Dp= Dвн =1,2 м, |

Диаметр укрепляющего кольца Dк, м,

| где | d | – | условный диаметр отверстия под штуцер,d = 0,22 м, |

Толщина укрепляющего кольца Sук, м

| где | hс | – | высота катета сварного шва, hс = 0,004 м, |

Условие равнопрочности сварного шва и площади поперечного сечения укрепляющего кольца

| где | А | – | прочностной показатель материала шва, |

| j [s] | – – | коэффициент прочности сварного шва, j = 0,85; допускаемое напряжение для наименее прочного из свариваемых материалов, [s] = 250 МПа, |

| А0 | – | прочностной показатель свариваемых материалов, |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240134.4ПНГ.005.ДП .004.КР |

Условие равнопрочности сварного шва и площади поперечного сечения укрепляющего кольца выполняется.

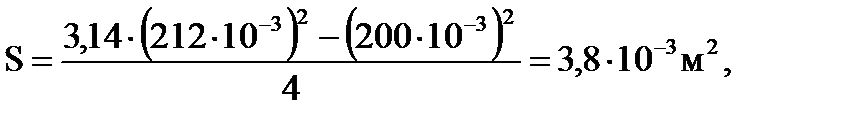

1.6.3 Гидравлический расчет газосепаратора.

Методика данного расчета ведется согласно источнику [16], указанному в библиографическом списке.

Скорость осаждения конденсата Vк, м/с, определяется в зависимости от числа Рейнольдса Re. При 2<Re<500 используют уравнение Аппена, а при Re>500 используют уравнение Ньютона – Ритенгера

| где | dж rж rг mг | – – – – | диаметр пузырьков жидкости, dж= 0,01 м; плотность жидкости, rж= 700 кг/м3; плотность газа в рабочих условиях, rг= 32,4 кг/м3; динамическая вязкость газа, mг=0,012×10-3 Па×с; | |

| 0,153 | – | переводной коэффициент, |

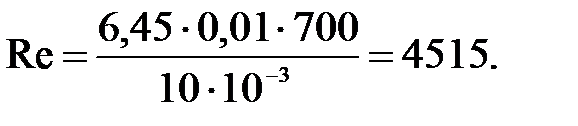

Определяем число Рейнольдса, Re,

| где | mж | – | динамическая вязкость конденсата, mж= 10×10-3 Па×с, |

Рассчитываем скорость осаждения конденсата Vк, м/с, по уравнению Ньютона – Ритенгера, так как Re > 500,

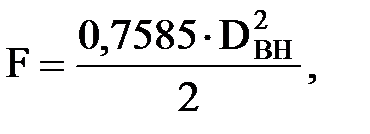

Определяем площадь поперечного сечения потока газа в сепараторе F, м2,

Определяем скорость газового потока Vг, м/с,

Определяем пропускную способность газового сепаратора по газу Qг, млн.м3/сут,

| где | P Т0 Р0 Т z | – – – – – |

температура при нормальных условиях, Т0 = 273 К; нормальное давление, Р0 = 0,1 МПа; расчетная температура, Т = 293 К; коэффициент сжимаемости газа в рабочих условиях, z = 0,85, |

Падение давления на входе газа в сепаратор DРвх, МПа,

| где | xвх | – | коэффициент гидравлического сопротивления на входе в сепаратор, xвх=1,0; | |

| Wвх | – | скорость газа в патрубке входа газа, м/с, |

| qг | – | секундный расход газа при рабочих условиях, м3/с, |

| dвх | – | диаметр штуцера входа (выхода) газа, dвх= 200×10-3 м, |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240134.4ПНГ.005.ДП .004.КР |

| где | xвых | – | коэффициент гидравлического сопротивления выхода газа из сепаратора, xвх=0,5; |

| Wвых | – | скорость газа в патрубке выхода газа, Wвых= Wвх= 4 м/с, |

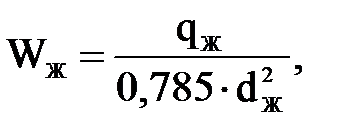

1.6.4 Расчет сливных труб

Методика расчета взята из источника [9], указанного в библиографическом списке.

Определяем струйный расход жидкости, qж, м3/с,

| где | g Qг | – – | коэффициент, учитывающий слив жидкости, g = 6,7; производительность по газу, Qг= 0,6 млн.м3/сут, |

Количество жидкости стекающей по сливным трубам qсл, м3/с,

Диаметр сливной трубы dсл, м,

| где | [Wсл] n 1,13 | – – – | допускаемая скорость слива жидкости, [Wсл] = 0,15 м/с; количество сливных труб, n = 2; переводной коэффициент, |

1.6.5 Технологический расчет штуцеров.

Расчет ведется согласно методике взятой из источника [9], указанного в библиографическом списке.

Действительная скорость газа в штуцере Wг, м/с,

| где | qг dш | – – | секундный расход газа, qг= 0,33 м3/с; диаметр штуцера входа (выхода) газа, dш= 0,2 м, |

Действительная скорость жидкости в штуцере выхода Wж, м/с,

| где | dж | – | диаметр штуцера выхода жидкости, dж= 0,08 м, |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240134.4ПНГ.005.ДП .004.КР |

Исходные данные для расчета приведены в таблице 1, выводимые параметры в таблице 2. В приложении А приведена программа расчета фланца на ЭВМ, внешний вид программы показан в приложении Б.

Во время расчетов было проверено несколько марок стали в качестве материала фланца, такие как: Сталь Ст3, Сталь 30, Сталь 40, Сталь 40Х, Сталь 09Г2С. Исходя из того, что материал имеет не одну характеристику, а также чтобы избежать громоздких циклов в коде программы, она выполнена таким образом, что позволяет менять параметры фланца в режиме реального времени и сразу получать необходимые результаты расчета.

На основании полученных результатов прочностного расчета фланца штуцера подвода газа, можно сделать вывод, что сталь 09Г2С, с пределом текучести 345 МПа удовлетворяет заданным условиям эксплуатации и подходит для его изготовления. Применение более качественных сталей будет не экономично.

Таблица 1 – Исходные данные к расчету

| Наименование | Размер-ность | Условные обозначения | Числовые значения | |||||||||

| Принятые | В программе | |||||||||||

| Диаметр условного прохо-да фланца | м | Dу | DiamUsl | 0,200 | ||||||||

| Диаметр делительной окружности центров отверстий фланца | м | Dш | DiamShpil | 0,225 | ||||||||

| Толщина тарелки фланца | м | Hф | TolFlanez | 0,030 | ||||||||

| м | е | TolProkl | 0,005 | ||||||||

| Предел текучести материа-ла фланца | МПа | σт | SigTek |

Таблица 2 – Выводимые параметры

| Наименование | Размер-ность | Условные обозначения | |

| Принятые | В программе | ||

| Расчетное напряжение в опасном сечении | МПа | σрас | SigRasch |

| Коэффициент запаса прочности в опасном сечении фланца | - | nф | Koef |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240134.4ПНГ.005.ДП .004.КР |

Сепаратора. Патентные исследования.

Патентные исследования проводятся с целью определения возможных путей усовершенствования конструкции сетчатого сепаратора для устранения существующих недостатков.

Технический уровень и тенденции развития газовых сепараторов приведены в таблице 3.

После анализа приведенных патентов, для осуществления поставленных задач следует модернизировать сетчатый сепаратор путем замены сетчатых насадок на сепарационные элементы выполненные из гидрофильного и гидрофобного материалов. Данная модернизация позволит повысить коэффициент сепарации жидкости до 0,985 и снизить вероятность отказа при работе в условиях отрицательных температур в связи с независимостью сепарационных элементов, т.е. отказ одного элемента не ведет за собой выход из строя всего блока. Удельная металлоемкость их в 2,5 раза ниже удельной металлоемкости жалюзийных и в 5 раз ниже, чем у гравитационных сепараторов.

1.7.1 Конструктивное исполнение

Наиболее полно основным требованиям, предъявляемым к сепарационным элементам (простота изготовления, высокая пропускная способность по газу, надежность, приемлемое гидравлическое сопротивление), отвечают сепарационные элементы выполненные из гидрофильного и гидрофобного материалов, газосепаратор с такими сепарационными элементами представлен на рисунке 6.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240234.4ПНГ.005.ДП |

| Студент |

| Бочкарев А.О |

| Руковод. |

| Кримчеева Г.Г. |

| Реценз. |

| Специальная часть |

| Лит. |

| Листов |

| УГНК.гр.ПНГ-407 |

| Основные тенденции развития данного вида техники и направление поиска ведущих фирм | Источники информации подтверждающие тенденции и направление поиска | Средства реализации тенденций | |

| В объектах ведущих организаций (фирм) | В объекте разработки | ||

| Применение элементного конструирования | СССР Г. И. Рабинович и др. а.с. 474176 18.04.88–15.07.90 [6] | Использование сетчатых газосепараторов | Внедрение контактных элементов устройством для отвода жидкой пленки выполненных из гидрофильного и гидрофобного материалов |

| Применение элементного конструирования | СССР Б.А. Баринов и др. а.с. 512775 03.05.86–07.01.89 [7] | Использование газосепаратора с тангенциальным вводом газа и установленной контактной тарелкой | Внедрение центробежных сепарационных элементов каскадного типа |

| Применение элементного конструирования | Россия С.И.Бойко и др. пат. 2052272 28.01.91–20.01.96 [8 | Использование газосепараторов с жалюзийными скрубберными насадками | Замена жалюзийных насадок на блок центробежных сепарационных элементов |

Газосепаратор содержит цилиндрический корпус 1, закрепленную внутри него контактную тарелку 2, дополнительную тарелку 3, сливную трубу 4, штуцеры 5-7, соответственно для входа газа, выхода газа и отвода отсепарированной жидкости.

На тарелках герметично закреплены цилиндрические патрубки 8. В нижней части каждого патрубка имеются тангециальные прорези 9, а в верхней части – отбойные кольца 10 с конической отражающей поверхностью и стенкой 11, выполненной из пористого материала. На тарелке 3 установлены патрубки 12,сообщающие полость между тарелками 2 и 3 со штуцером 6 выхода газа. Пористые стенки 11 цилиндрических патрубков 8 выполнены из двух секций, при этом верхняя секция выполнена из гидрофильного материала, а нижняя – из гидрофобного.

В качестве гидрофобного материала используется, например, пористый фторопласт или полиэтилен. В качестве гидрофильного – пористая керамика или стекло.

Газосепаратор работает следующим образом.

Газожидкостный поток через тангециально установленный штуцер 5 поступает в нижнюю часть корпуса, где основная масса жидкости в виде крупных капель отделяется от основного потока. Частично очищенный от жидкости газ, содержащий мелкие капли, приобретает вращательное движение, проходя тангециальные прорези 9 патрубков 8. Отсепарированная к стенке патрубка жидкость движется в виде пленки по стенке вверх под действием сил трения газового потока.

Основная часть газа выходит через штуцер 6. При этом в каналах патрубков 12 и в полости 13 создается разрежение. Под действием перепада давления остальная часть газа и жидкость проникают через пористые стенки

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240134.4ПНГ.005.ДП .004.КР |

Для предотвращения прорыва газожидкостного потока через сливную трубу 4 уровень жидкости в нижней полости должен быть выше нижнего среза трубы 4.

Газ через всасывающие патрубки 12 отводится в зону высоких скоростей основного газового потока в штуцере 6.

Если жидкая фаза состоит взаимно нерастворимых составляющих, то углеводородная фаза фильтруется через нижнюю гидрофобную секцию, а водный раствор через верхнюю гидрофильную. При этом обе составляющие фильтруются в режиме смачивания, что улучшает отвод жидкости с внутренней поверхности пористой двухсекционной стенки. Пористые стенки позволяют за счет снижения удельного расхода и равномерного распределения газового потока через пористую стенку увеличить расход газа через сепаратор.

Таким образом, в предлагаемом газовом сепараторе достигается увеличение производительности, эффективности сепарации и повышение извлечения целевых компонентов (С3+) из газа. Техническая характеристика сепараторов с сепарационными элементами выполненными из гидрофобного и гидрофильного материалов представлена в таблице 4.[6 ]

1.7.2 Расчет сепарационных элементов выполненных из гидрофобного и гидрофильного материалов.

Методика расчета взята из источника [6], указанного в библиографическом списке.

Критическая скорость в сепарационных элементах Wкр, м/с,

| где | ТS sж | – – | коэффициент структурных изменений газожидкостного потока, ТS = =12; поверхностное натяжение жидкости при рабочем давлении, sж= =12×10-3 Н/м, |

Определяем площадь живого сечения сепарационных элементов Fр, м2,

Таблица 4 – Техническая характеристика сепараторов с сепарационными

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240134.4ПНГ.005.ДП .004.КР |

| Показатели | ГСВИ-1200-25 | ГСВ-2400-64 | ГСВ-1000-160 |

| Пропускная способность по газу при Р = 5,5 Мпа, млн. м3/сут Рабочее давление, Мпа Удельное количество сепарируемой жидкости, г/м3 газа Коэффициент сепарации Высота, мм Диаметр, мм Число сепарационных элементов Масса, т | 1,3 До 2,5 До 300 0,985 3,9 | До 20 До 6,4 До 200 0,985 | До 16 До 800 0,985 9,1 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240134.4ПНГ.005.ДП .004.КР |

| где | dвк | – | диаметр вихревой камеры сепарационного элемента, d = 0,07 м, |

т

т

Принимаем число сепарационных элементов в количестве 70 штук.

Рассчитываем действительную скорость в сепарационных элементах Wд, м/с,

| где | dсэ | – | диаметр сепарационного элемента, d = 0,1 м, |

1.8 Монтаж газового сепаратора

Перед монтажом сепаратора проверяют и изучают техническую документацию, расчищают территорию и планируют площадку, сооружают подъездные пути. Затем ставят основание из бетона, на котором устанавливают опоры при помощи фундаментных болтов. На опоры устанавливают газосепаратор.

После установки сепаратора к нему подводят трубопроводы и закрепляют фланцы трубопроводов. При соединении фланцев поверхности очищают, укладывают в канавку одного из фланцев металлическую прокладку и совмещают с канавкой второго фланца. После соединения фланцев их затягивают болтами.

После установки сепаратора проводят его испытание на пробное давление, превышающее рабочее в 1,5 раза, пусконаладочные работы и благоустройство территории. Так же выполняют работы по заземлению (в соответствии с ГОСТ 12 2.007-0-75 и ГОСТ 21130-75). [15]

1.9 Ремонт газового сепаратора.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240134.4ПНГ.005.ДП .004.КР |

- осмотровому;

- текущему;

- капитальному.

Осмотровый и текущий ремонты следует проводить строго по календарному графику, который должен составляться на промысле с учетом особенности эксплуатации. График утверждается главным инженером предприятия. Осмотровый ремонт должен предусматриваться в графике не реже 1 раза в три месяца, текущий ремонт не реже 1 раза в два года.

Капитальный ремонт должен проводиться по мере надобности. Срок капитального ремонта назначается на основании результатов эксплуатационных осмотров и при текущем ремонте, а также при очередных очистительных работах. На основании этих данных составляется годовой график капитального ремонта с учетом обеспечения бесперебойности работы оборудования.

По окончании капитального или текущего ремонта сепаратор должен быть принят в эксплуатацию комиссией, с участием представителей эксплуатационного и ремонтного персонала.

При осмотровом ремонте мелкие неисправности устраняются самостоятельно, по мере обнаружения. [15]

Изм.

Лист

№ докум.

Подпись

Дата

Лист

УГНК.240234.4ПНГ.005.ДП

Студент

Бочкарев А.О

Руковод.

Кримчеева Г.Г.

Реценз.

Специальная часть

Лит.

Листов

УГНК.гр.ПНГ-407

Специальная часть

2.1 Назначение детали.

Патрубок на линии газа предназначен для ввода продукции в сепаратор.

Материал патрубка - 09Г2С, сталь легированная конструкционная.

2.2 Выбор сварочного оборудования.

Сварочный пост - рабочее место сварщика, оборудованное всей необходимой оснасткой для выполнения сварочных работ: сварочным генератором независимого возбуждения и последовательной размагничивающей оболочкой. Сварочный пост комплектуется: источником питания ПСО-500; электродвигателем по ГОСТ 14651-81 для токов до 500 А. Время смены электрода не должно превышать 4 с, сварочная маска или щит по ГОСТ 1361-78 должны быть изготовлены из черной фибры или пластмассы массой не более 0,5 кг и снабжены светофильтрами размером 52 х 102 мм. При сварочном токе от 200 до 400 А маска должна оснащаться светофильтром марки 7-3 с классификационным напором не менее 11 маркой стекла ГС-3; сварочным проводом ПРГД или ПРГДО ГОСТ 6731-77 длиной 2-3 м, остальные провода могут быть марок КРПТ, КРПТН.

Сечение медных проводов выбираем по установленным нормативам для электротехнических установок 5-2 А/мм2.

2.2.1 Технологический процесс

Так как объем сварочных работ не велик и возможно их выполнение на месте использования сепаратора, то целесообразно применение ручной дуговой сварки.

Характеристика свариваемых материалов показана в таблице 5.

2.2.2 Содержание сварочной операции.

2.2.2.1 Установить и прихватить патрубок по месту.

2.2.2.2 Приварить патрубок.

2.2.2.3 Контролировать сварной шов.

2.3 Основные параметры режима ручной дуговой сварки

Такими параметрами являются ток и скорость сварки.

Величина тока в наибольшей степени определяет тепловую мощность дуги. С увеличением тока возрастают длина и ширина сварочной ванны, а так же глубина проплавления металла. При назначении тока учитывают толщину свариваемого металла, диаметр электрода, тип шва и положение его в пространстве, род и полярность тока.

Расчет ведется согласно методике взятого из источника [19], указанного в библиографическом списке.

Выбираем диаметр электрода в зависимости от толщины металла, так как толщина металла S = 6ּ10-3 м, то принимаем диаметр электрода dЭ = 4ּ10-3 м, тип электрода Э50А, марка электрода УОНИ – 13/45 или ОЗС – 18.

Характеристика марки электрода приведена в таблице 6.

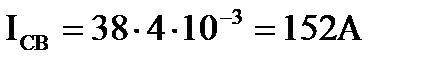

Величина тока IСВ, А,

| ||||||||

| k - коэффициент, зависящий от диаметра электрода, k = 38 – для легированных конструкционных сталей (09Г2С, 16ГС); dЭ - диаметр электрода, dЭ= 4×10-3 м. |

Таблица 5 – Характеристика свариваемых материалов

| Марка стали | Предел прочности, σв, МПа | Предел текучести, σт, МПа |

| 09Г2С 16ГС |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240134.4ПНГ.005.ДП .004.КР |

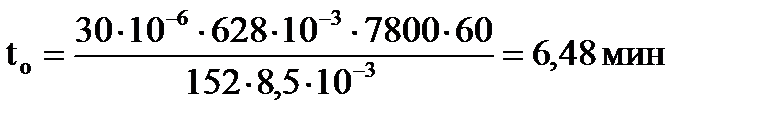

Скорость сварки υСВ, м/час

υСВ =

υСВ =

| где | αн F | – – | коэффициент наплавки, αн = 8,5ּг/Аּчас; площадь поперечного сечения однопроходного шва, м2 |

F=F1+2F2+F3

F1 – площадь поперечного сечения наплавки, м2;

F1=  ,

,

где h – высота наплавленного металла, h = 2м;

l – длина наплавленного металла, м.

l =  ,

,

S – толщина металла, мм;

l =  = 0,012м,

= 0,012м,

F1=  ,

,

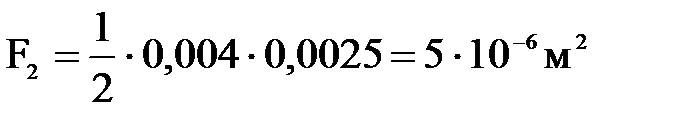

F2 – площадь поперечного сечения треугольника, м2;

где АС – катет сварного шва, АС = 0,004м,

ВС – катет сварного шва, ВС = 0,0025м,

,

,

где a – расстояние между кромками, м;

b – толщина металла, м;

F3 – площадь поперечного сечения прямоугольника, м2;

,

,

,

,

– плотность наплавленного металла,

– плотность наплавленного металла,  = 7800 кг/м3,

= 7800 кг/м3,

υСВ =

υСВ =

2.3.1 Подготовка кромок под сварку.

Подготовку кромок того или иного вида осуществляют в зависимости от толщины

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240134.4ПНГ.005.ДП .004.КР |

2.3.2 Выбор материала сварки.

Электроды выбираются в зависимости от качества свариваемых деталей и должен обладать пределом прочности не ниже предела прочности свариваемых деталей. Характеристика электрода показана в таблице 6.

2.3.3 Нормирование сварочной операции.

Прихватки выполнить тем же электродом, что и основной шов и на тех же режимах.

Методика расчета нормирования взята из источника [19], указанного в библиографическом списке.

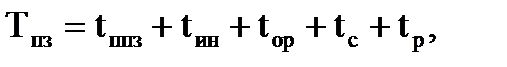

Норма штучного времени tшт, мин,

| Где | tо | – |

основное время, мин. |

1–обечайка; 2–днище; 3–люк-лаз; 4–опора; 5,6–штуцера технологические; 7–труба сливная; 8–дренажный штуцер; F1–площадь поперечного сечения прямоугольника; F2–площадь поперечного сечения наплавки; F3–площадь поперечного сечения треугольника; K–катетсварного шва. Вид сварного соединения

Таблица 6 - Характеристика электрода

| Марка элект-рода | Состав покрытия, % | Род тока | Полярность электрода | Возможное положение шва | Коэффициенты | ||

% % |  % % |   | |||||

| УОНИ 13/45 | Мрамор 54; плавиковый шпат 15; кварцевый песок 9; ферро-марганец (малоуглеродистый) 5; ферросилиций(75%) 5 ферротитан 12; Жидкое стекло 10-15 | постоянный | обратная | любое | 30-40 | 8,5 |

| где | F | – – | площадь сечения наплавленного металла, F = 30×10-6 м2; длина шва, м.  |

| dп | – | диаметр патрубка входа (выхода) газа, dп = 200×10-3 м. |

Iсв - сварочный ток, IСВ= 152 А; aн - коэффициент наплавки, aн= 8,5 г/А×мин.

где tэ – время на смену электродов, tэ = 0,4 мин; tи – время на измерение и осмотр шва, tи= 0,22 мин; tз – время на зачистку швов, tз= 0,37 мин; tу – время на установку, tу= 0,4 мин;

Подготовительно – заключительное время Тпз, мин

2.4 Расчет сварного соединения на прочность.

Методика расчета взята из источника [19], указанного в библиографическом списке. Расчет прочности стыковых швов производится на растяжение-сжатие. Допускаемое усилие для соединения с одним стыковым швом Р, МН,

Напряжение при растяжении-сжатии [

Условие прочности сварного шва при растяжении-сжатии

Условие прочности выполняется.

2.5 Техника безопасности при выполнении сварочных работ. При выполнении сварочных работ существуют следующие опасности для здоровья рабочих: поражение электротоком, поражение лучами дуги глаз и открытых участков кожи, ушибы, порезы во время подготовки изделий к сварке, отравление вредными газами и пылью, ожоги от разбрызгивания капель расплавленного металла, взрывы, пожары при сварке сосудов и т.д. Электротравмы возникают при замыкании электрической дуги через тело человека, при недостаточной изоляции аппарата и питающих проводов, а так же плохая изоляция электродвигателя, плохое состояние спецодежды и спецобуви, сырость и теснота помещений.[19]

2.6 Контроль сварных соединений. Для выявления дефектов сварных соединений в данном случае целесообразно применение ультразвукового метода контроля, так как этот метод менее трудоемкий. Улзвуковой метод позволяет выявить – непровар, то есть расслоение в виде полоски на выдавленном металле, малую зону нагрева. Трещины и рыхлоты – кольцевые и продольные трещины, выходящие на поверхность и скрытые. Основная характеристика некоторых ультразвуковых дефектоскопов показана в таблице 7. Так как толщина проверяемого не большая всего 6 мм, то принимаем дефектоскоп типа УД – 13 П. Выбор параметров контроля и методика его проведения регламентируются специальными инструкциями по ультразвуковому контролю, которые разрабатываются для отдельных видов сварных соединений, толщин проверяемого металла и для конкретных изделий.[19] После проверки сварных швов ультразвуком проводят гидравлические испытания под давлением равным 8 МПа. Таблица 7 – Основная характеристика некоторых ультразвуковых дефектоскопов для контроля сварных соединений в условиях строительно-монтажной площадки

|

Изм.

Лист

№ докум.

Подпись

Дата

Лист

УГНК.240234.4ПНГ.005.ДП

Студент

Бочкарев А.О

Руковод.

Кримчеева Г.Г.

Реценз.

БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА

Лит.

Листов

3. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА. УГНК.гр.ПНГ-407

3.1 Идентификация потенциальных опасностей проектируемого объекта

Анализ потенциальных опасностей при эксплуатации сепаратора газа регенерации блока осушки с точки зрения воздействия на человека и окружающую природную среду, в том числе при возникновении чрезвычайных ситуаций.

3.1.1 Анализ воздействия объекта на условия труда.

Процесс газопереработки является пожароопасным и взрывоопасным, т.к. связан с переработкой взрывопожароопасных сред при повышенных температурах и давлениях.

Сырьем и продуктами, определяющими взрывоопасность установки, являются углеводородный газ и пары технического пропана, СПБТ и стабильного конденсата. Пары вышеуказанных веществ с кислородом воздуха образуют смеси, взрывающиеся при наличии огня или искры. Кроме того, на установке используются метанол и меркаптаны, представляющие собой ядовитые вещества.

Процессы ведутся при температуре до 150 °С и давлении до 70 кгс/см2.

Класс взрывоопасности для наружных установок- В-1г.

Категория взрывоопасности наружной установки по НПБ 107-97 –Ан.

Цех относится к вредному производству, т.к связана с переработкой и получением продуктов, обладающих токсическим действием на организм человека.

Наиболее опасными местами на установке являются:

- узлы ректификационных колонн;

- постаменты и открытые насосные;

- места отбора проб для лабораторных анализов;

- колодцы промканализации и оборотного водоснабжения, где возможны скопления углеводородных газов и паров сжиженных газов и ЛВЖ.

Наиболее опасными операциями, выполняемые в цехе, являются пуск газовой турбины, горячих насосов и аварийное освобождение системы.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240134.4ПНГ.005.ДП .004.КР |

Нарушение технологического режима на технологических установках и вспомогательных объектах, а также несвоевременный и недоброкачественный ремонт оборудования приводят к аварийным ситуациям и, как следствие, к травмам, смертельным случаям, материальному ущербу. Наиболее опасными происшествиями являются пожары и взрывы. Взрывную способность имеют находящиеся под давлением котлы, баллоны, резервуары, трубопроводы.

Наиболее вероятные аварийные ситуации на ГПЗ – прекращение подачи сырья, электроэнергии, воды, пара, воздуха КИП, топливного газа, нарушение герметичности отдельных аппаратов, трубопроводов, насосов, компрессоров и запорной арматуры.

При работе цеха по переработке газа Сосногорского ГПЗ могут возникнуть следующие аварийные ситуации, которые при несвоевременной локализации могут перерасти в ЧС, сопровождающиеся взрывами, пожаром, смертельными случаями, материальным ущербом:

– разгерметизация технологического блока на открытой площадке;

– разгерметизация технологического блока в закрытом помещении;

– пожар на открытой площадке;

– пожар в закрытом помещении компрессорной;

– разгерметизация трубопровода теплоносителя;

– прекращение подачи сырья;

– прекращение подачи электроэнергии;

– прекращение подачи воздуха КИП;

– разгерметизация трубопровода метанола;

– разгерметизация трубопровода пара и системы отопления.

Во всех случаях возникновения аварийного положения на установке, обслуживающий персонал принимает меры по ликвидации аварийного положения.

Газовые сепараторы используются во всех климатических зонах от холодной, где температура воздуха может опускаться до минус 400С, до сухой, тропической с температурой воздуха до 400С. В зависимости от климата различают и исполнение аппаратов.

Условия эксплуатации газового сепаратора:

- зона климатическая – холодная;

- относительная влажность до 80 %;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| УГНК.240134.4ПНГ.005.ДП .004.КР |

Цель данного дипломного проекта по модернизации сепаратора газа регенерации блока осушки повысить извлечение метанола и, для предотвращения аварий и нарушений технологического режима, максимально снизить унос жидкости с газом, поступающим на КГРС и производство техуглерода.

3.1.3 Анализ воздействия объекта на окружающую среду.

Окружающий человека атмосферный воздух непрерывно подвергается загрязнению. Воздух производственных помещений загрязняется выбросами технологического оборудования или при проведении технологических процессов без локализации отходящих веществ. Удаляемый из помещения вентиляционный пожар в закрытом помещении операторной;

воздух может стать причиной загрязнения атмосферного воздуха промышленных площадок и населенных мест. Кроме того, воздух промышленных площадок и населенных мест загрязняется технологическими выбросами цехов, транспортных средств и других источников. [22]

Сепараторы относится к неорганизованным источникам выбросов загрязняющих веществ в атмосферу. Они применяются для разделения жидкой и газообразной фаз углеводородов. При этом в воздух могут выбрасываться углеводороды.

При розливе жидкой фазы из-за нарушения герметичности фланцевых соединений или самого аппарата может произойти загрязнение почвы нефтепродуктами, при неудовлетворительной работе канализации промстоков может произойти загрязнение водоемов углеводородными продуктами при смыве их с промплощадки сепаратора.

Определение количества выбросов загрязняющих веществ в атмосферу из сепараторов.

Количество выбросов загрязняющих веществ Пi, т, в атмосферу из сепараторов определится согласно РД 39-0148306-88 по формуле:

| где Р | - | давление в аппарате, Р=0,3×10-3 ГПа |

| V | - | объём аппарата, V=3,2 м2 |

| кV | - | коэффициент, зависящий от средней температуры кипения жидкости и средней температуры в аппарате, кV=0,81 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

2017-12-14

2017-12-14 1340

1340

]p, МПа,

]p, МПа,