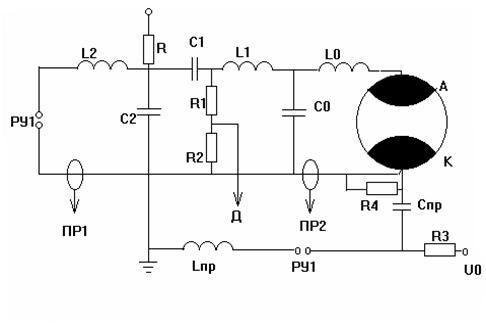

Рассмотрена схема возбуждения элекроразрядного эксимерноголазера, выполненная по типу LC-инвертора. Данная схема имеет рядпреимуществ. К ним относят возможность увеличение напряжения на разрядномпромежутке, способствующего улучшению однородности разряда и повышенияэффективности энерговклада в активную среду при небольших зарядныхнапряжениях, снижение нагрузки на коммутатор и повышение его срока службы,так как он не включается в цепь последовательно и через него не проходит всязапасаемая энергия.Выше представлена его принципиальная электрическая схема. Излучатель представляетсобой диэлектрическую разрядную камеру, внутри которой располагаетсяпрофилированный цельнометаллический анод (А), сетчатый катод (К) и электродпредыонизации (Э). Предыонизация активной среды в межэлектродном промежутке(МП) осуществлялась излучением емкостного разряда из-под сетчатого катода приподаче импульса высокого напряжения на электрод предыонизации. Такоерасположение системы предыонизации позволяет максимально приблизить источникионизирующего излучения к зоне основного разряда и достичь однородногораспределения начальных электронов в МП. Основной разрядный объем составляет90х3,5х2 см3 (ширина разряда 2 см). На торцах разрядной камерырасполагается резонатор лазера, который образован плоским зеркалом сAl-покрытием и плоскопараллельной кварцевой пластиной. Возбуждение поперечногоразряда осуществляется системой, выполненной по типу LC-инвертора,принципиальная схема которой также представлена на рис.5. Она включает НЕ С1 и С2, которые от источника постоянного высокого напряжениячерез резистор R заряжались до напряжения Uo. После срабатываниякоммутатора РУ, в качестве которого используется управляемые разрядники РУ-65,через L2 происходит инверсия напряжения на С2, и черезиндуктитвность L1 осуществляется зарядка обострительной емкости (ОЕ)Со до напряжения, близкого к двойному зарядному. ОЕ Со подключена к электродам лазера с минимально возможной для данной конструкциииндуктивностью Lо. Разряд предыонизации возбуждаетя от отдельногоLC-контура включающего Спр – накопительную емкость, Lпр –индуктивность в контуре предыонизации, РУ1 коммутатор Спр заряжаетсяот источника постоянного высокого напряжения через резисторы R3 и R4 до напряжения Uo. Энергия генерации измерялась калориметромИМО-2Н, а напряжение на Со, ток разряда, форма и длительностьимпульса генерации - осциллографом 6ЛОР-04 с помощью резистивного делителя Д (R1-R2), поясов Роговского ПР1 и ПР2 и вакуумного фотодиодаФЭК-22СПУ.

Рассмотрена схема возбуждения элекроразрядного эксимерноголазера, выполненная по типу LC-инвертора. Данная схема имеет рядпреимуществ. К ним относят возможность увеличение напряжения на разрядномпромежутке, способствующего улучшению однородности разряда и повышенияэффективности энерговклада в активную среду при небольших зарядныхнапряжениях, снижение нагрузки на коммутатор и повышение его срока службы,так как он не включается в цепь последовательно и через него не проходит всязапасаемая энергия.Выше представлена его принципиальная электрическая схема. Излучатель представляетсобой диэлектрическую разрядную камеру, внутри которой располагаетсяпрофилированный цельнометаллический анод (А), сетчатый катод (К) и электродпредыонизации (Э). Предыонизация активной среды в межэлектродном промежутке(МП) осуществлялась излучением емкостного разряда из-под сетчатого катода приподаче импульса высокого напряжения на электрод предыонизации. Такоерасположение системы предыонизации позволяет максимально приблизить источникионизирующего излучения к зоне основного разряда и достичь однородногораспределения начальных электронов в МП. Основной разрядный объем составляет90х3,5х2 см3 (ширина разряда 2 см). На торцах разрядной камерырасполагается резонатор лазера, который образован плоским зеркалом сAl-покрытием и плоскопараллельной кварцевой пластиной. Возбуждение поперечногоразряда осуществляется системой, выполненной по типу LC-инвертора,принципиальная схема которой также представлена на рис.5. Она включает НЕ С1 и С2, которые от источника постоянного высокого напряжениячерез резистор R заряжались до напряжения Uo. После срабатываниякоммутатора РУ, в качестве которого используется управляемые разрядники РУ-65,через L2 происходит инверсия напряжения на С2, и черезиндуктитвность L1 осуществляется зарядка обострительной емкости (ОЕ)Со до напряжения, близкого к двойному зарядному. ОЕ Со подключена к электродам лазера с минимально возможной для данной конструкциииндуктивностью Lо. Разряд предыонизации возбуждаетя от отдельногоLC-контура включающего Спр – накопительную емкость, Lпр –индуктивность в контуре предыонизации, РУ1 коммутатор Спр заряжаетсяот источника постоянного высокого напряжения через резисторы R3 и R4 до напряжения Uo. Энергия генерации измерялась калориметромИМО-2Н, а напряжение на Со, ток разряда, форма и длительностьимпульса генерации - осциллографом 6ЛОР-04 с помощью резистивного делителя Д (R1-R2), поясов Роговского ПР1 и ПР2 и вакуумного фотодиодаФЭК-22СПУ.

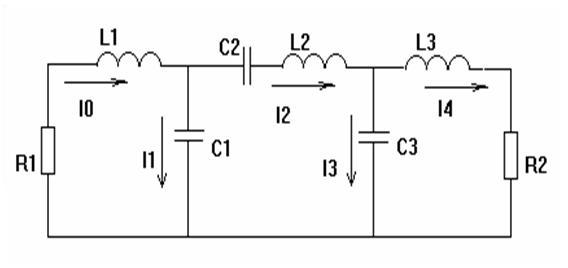

Рис.8. Упрощенная схема LC-инвертора.

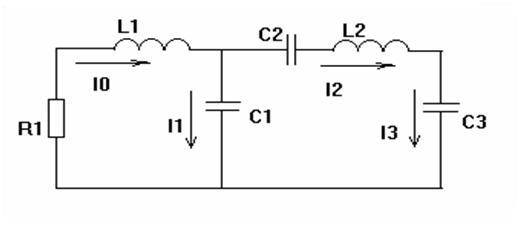

Рис.9.Упрощенная схема LC-инвертора для холостого хода.

4. Системы прокачки рабочей смеси В отличие от режима одиночных импульсов, импульсно периодический режим работы (ИПР) имеет свои особенности обусловленные влиянием возмущений, вызванные предыдущими разрядными импульсами на последующие. Согласно [11] данное влияние вызывается следующими явлениями:1. Адиабатического расширения пробки нагретого газа2. Влияния пограничных слоев на электродах3. Ударных волн4. Акустических колебаний 5. Изменение состава рабочей смесиНаличие возмущений плотности газа при ИПР, приводит к неоднородному распределению плотности газа в разрядном объеме, и как следствие происходит контрагирование разряда, приводящее к неоднородности распределения выходного излучения по сечению пучка, уменьшения выходной мощности излучения, к механическим повреждениям электродов и т.д. Для избежания выше перечисленных последствий, необходимо осуществлять смену газа в разрядном промежутке. В работе [11] проводится теоретическая оценка скорости прокачки газа в разрядном промежутке. Расчет показывает что, скорость прокачки должна быть таковой, чтобы к моменту начала следующего импульса успевала происходить смена газа в промежутке в полтора раза больше чем размер электродов в направлении прокачки. В этом случае влияние адиабатического расширения пробки нагретого газа от предыдущих разрядных импульсов на последующие, будет незначительно. В работе [19] исследовались различные конструкции камер прокачки изображенных на Рис.10. Газовый поток, в обеих камерах создавался диаметральным вентилятором, который приводился в движение электродвигателем через магнитную муфту. Скорость потока в камере,а у заземленного электрода составляла 3 м/с,а у высоковольтного электрода 4-5 м/с (при 1500 об/мин). Рост мощности лазера при увеличении частоты прекращался при достижении частоты повторения импульсов 175 Гц. Авторы связывают это с тем, что пробка нагретого газа не успевает выйти из разрядного промежутка. В камере изображенной на рис 3б граничная частота составила порядка 400 Гц (скорость прокачки 24 м/с), а уменьшение мощности объяснялось влиянием акустических колебаний, для подавления которых необходимо устанавливать глушители. а б

б  Рис.10 -Схемы прокачки рабочей смеси1- охлаждающий элемент; 2- диаметральный вентилятор; 3- электроды

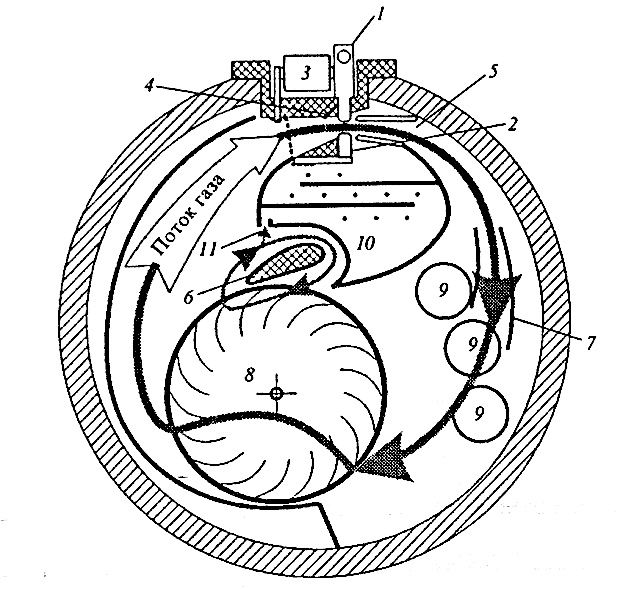

Рис.10 -Схемы прокачки рабочей смеси1- охлаждающий элемент; 2- диаметральный вентилятор; 3- электродыКроме скорости прокачки важным параметром является профиль газового потока в разрядном промежутке. В лазере, работающем в ИПР скорость прокачки в центре разрядного промежутка составляла 30 м/с и плавно спадала к краям [11]. При этом мощность генерации, линейно возрастающая при увеличении частоты следования импульсов, спадала до нуля уже при частоте 20 Гц. При применении сглаживающей решетки (с прозрачностью 0.6) скорость потока составляла 6 м/с, а неоднородность не превышала 10%. При таких условиях частота следования импульсов без уменьшения мощности составляла 100 Гц.Кроме наличия сглаживающей сетки на однородность газового потока влияет также форма конструкции камеры прокачки и плавность сопряжения электродов со стенками газового канала. В работе [20], была разработана камера прокачки изображенная на Рис 11. В отличие от обычной системы прокачки, эта схема содержит вихреобразователь, в выходном патрубке. Аэродинамическая характеристика такого вентилятора имеет примерно в 3 раза большее относительное давление в области малых производительностей. Следует отметить что при, скорости прокачки газа 24 м/с (частота вращения вентилятора 5800 об/мин) при частоте повторения импульсов 6.1 кГц наблюдалось резкое падение мощности. Уменьшение мощности авторы связывают с образованием высокоионизированной плазмы (вследствие меньшей скорости прокачки у электродов), в приэлектродных слоях, которая искажает поле, формируемое электродами.

Рис. 11 - Схема прокачки газа азотного лазера:1- катод, 2- анод, 3- обостряющая емкость, 4- ножевой предыонизатор, 5- диффузор, 6- вихреобразователь, 7- направляющие потока, 8- диаметральный вентилятор, 9- радиаторы охлаждения, 10- электростатический фильтр, 11- вход газа в электростатический фильтр.Камера подвергалась усовершенствованию, был введен дополнительный канал шириной 1.5 мм через который осуществлялась дополнительная продувка газовой смеси проходящей через электростатический фильтр. Что позволило повысить частоту до 11 кГц. 5. Резонатор лазера

Рис. 11 - Схема прокачки газа азотного лазера:1- катод, 2- анод, 3- обостряющая емкость, 4- ножевой предыонизатор, 5- диффузор, 6- вихреобразователь, 7- направляющие потока, 8- диаметральный вентилятор, 9- радиаторы охлаждения, 10- электростатический фильтр, 11- вход газа в электростатический фильтр.Камера подвергалась усовершенствованию, был введен дополнительный канал шириной 1.5 мм через который осуществлялась дополнительная продувка газовой смеси проходящей через электростатический фильтр. Что позволило повысить частоту до 11 кГц. 5. Резонатор лазера  2017-12-14

2017-12-14 528

528