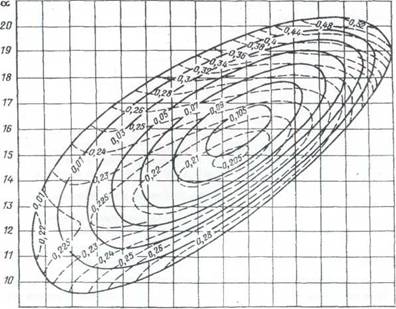

При укладке трубопровода в траншею увеличенной глубины расстановку групп трубоукладчиков в изоляционно-укладочной колонне (при совмещенном способе производства работ) осуществляют с использованием диаграммы, представленной на рис. 1.

14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 β

Рисунок 1. Диаграмма для определения рациональной расстановки групп трубоукладчиков в изоляционно-укладочной колонне

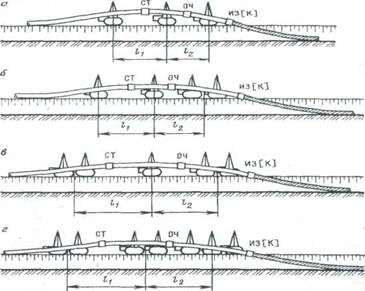

Рисунок 2. Схемы расположения трубоукладчиков и машин в изоляционно-укладочной колонне при совмещенном способе производства работ для трубопроводов различных диаметров

1. Определяется масса единицы длины трубопровода q = π · D · δ · γст, кг

где D — условный диаметр трубопровода, см.;

% δ - толщина стенки трубопровода, см.;

γст - плотность стали, кг/см3, принимается γст = 0,0078 кг/см3.

2. Задаваясь технологической высотой подъема трубопровода в местах расположения очистной машины hоч (относительно поверхности строительной полосы) и изоляционной машины hиз (относительно дна траншеи), исходя из конкретных условий трассы, определяются значения комплексов:

1 комплекс – 0,164 hоч / hиз; 2 комплекс – 0,164 (hоч + hm) /hиз. По диаграмме по цифровым значениям комплексов находят соответствующие овальные кривые: Для 1 комплекса из серии сплошных кривых, для 2 комплекса - из серии пунктирных. Точки пересечения кривых сносят на координатные оси и получают значения параметров α и β Получают две точки пересечения, что соответствует двум вариантам расстановки трубоукладчиков.

3. Расчет ведется по двум вариантам, а на заключительном этапе выбирается приемлемый. Определяются расстояния L1 и L2.

L1=2.46(α-L)4··  , кг

, кг

L2= 2.46 (β- α) 4  , кг.

, кг.

где El - жесткость трубопроводана изгиб:

Е- модуль упругости, МПа. Для стали Е = 2.1-105 МПа;

I - момент инерции сечения трубопровода. I = π D2 ·δ/8

4. Определяются нагрузкина группы трубоукладчиков

k1 = q[1.2√(E·I·hиз/q) + l2/2 ]+Qоч

k2=q·[(l1+l2)/2]

к3 = q[(1,64√(E·I·hиз/q+l1/2]+Qиз

где Qоч и Qиз - масса очистной и изоляционных машин соответственно; (табл.7, 8)

1;2;3 - индексы, обозначающие порядковый номер группы трубоукладчиков по ходу колонны.

Таблица 5. Расстояние между трубоукладчиками и группами трубоукладчиков в колонне при совмещенном способе проведения изоляционно-укладочных работ

| Диаметр трубопровода, мм | Схема (по рис. 2) | Расстояние между трубоукладчиками (группами), м | Максимально допустимое расстояние между очистной и изоляционной машинами, м | |

| l1 | l2 | |||

| 720 - 820 1020 | А б б в г | 15-20 20-25 20-25 25-35 35-50 | 10-15 15-20 15-25 20-30 30-45 |

Примечания: 1. Расстояние между трубоукладчиками, входящими в одну группу, равно 7-12 м.

Очистная машина по схемам "а", "б", "в" (см. рис. 2) может находиться в любом месте пролета, а по схеме "г" (укладке трубопровода диаметром 1420мм) ее положение относительно сопровождающего трубоукладчика ограничено длиной «хобота» и составляет 5-7 м.

Изоляционная машина должна быть расположена на расстоянии 4-6 м позади последнего по ходу колонны трубоукладчика.

Восьмой трубоукладчик в колонне при укладке трубопровода диаметром 1420 мм используются на участках трассы со сложными условиями, а в нормальных условиях он является резервным.

Таблица 6. Грузоподъемные средства для проведения изоляционно-укладочных работ совмещенным методом

| Марка трубоукладчика | Число трубоукладчиков при диаметре трубопровода, мм | ||||

| До 530 | 720-820 | ||||

| Т- 1224В | - | - | |||

| Т-3560А | - | - | - | - | |

| Т-1530В (ТГ-201) | - | - | - | ||

| ТГ - 502 | - | - | - | 7-8 |

Таблица 7. Техническая характеристика трубоочистных машин

| Параметры | Mapка машины | |||||||||||

| ОМЛ8А (ОМЛ8АМ) | ОМЛ10 (ОМ521) | ОМЛ 4 | ОМЛ12 | OM12I (ОМ122А) | OM1422 | |||||||

| Наружный диаметр очищаемой трубы, мм | 219-325 (159-168) | 325-529 | 631-820 | (1020) | ||||||||

| Скорость передвижения машины, м/ч; Задний ход | - | |||||||||||

| Частота вращения передних рабочих органов, об/мин | ||||||||||||

| Частота вращения задних рабочих органов, об/мин | 16,15 33,50 61,02 103,00 | 15,5 32,1 58,8 99,4 | 14,3 27,8 53,8 91,6 | 12,8 26,5 48,5 82,0 | 5,64 11,53 21,8 34,2 | - - - | ||||||

| Емкость грунтовочного бака, л | ||||||||||||

| Двигатель тип | ГАЗ-321 | СМД-7 (СМД-14) 65(75) | ЯАЗ-М204 | ЯАЗ- М206Б | ЯАЗ- М206Б | АМ-03 | ||||||

| мощность частота вращения вала, об/мин вид топлива | бензин | дизельное | дизельное | дизельное | дизельное | 2000 дизельное | ||||||

| Емкость топливного бака, л | ||||||||||||

| Сменный рабочий инструмент | ||||||||||||

| Для очистки | Скребки, металлические щетки | Скребки металлические и волосяные щетки | Скребки и плоские металлические щетки | |||||||||

| Для грунтовки | ковры | ковры и волосяные щетки | ковры | |||||||||

| Вес машины, кг | ||||||||||||

| Габаритные размеры, мм Длина Ширина высота | ||||||||||||

Таблица 8 - Техническая характеристика трубоизоляционных машин

| Параметр | Марка машин | ||||||||||||

| С239А | ИМ17 | ИМЛ7 | ИМ121 | ИМ1422 | ИЛ1422 | ИМ321 | |||||||

| Диаметр изолируемого трубопровода | |||||||||||||

| 325-529 | 720,820 | 1220-1420 | 89-325 | ||||||||||

| Скорость передвижения машин | |||||||||||||

| 200,300 | 100,200 | ||||||||||||

| 400,600 | 300,500 | - | |||||||||||

| 800,1000 | 600,800 | - | |||||||||||

| Задний ход | - | ||||||||||||

| Двигатель | |||||||||||||

| Тип | Газ-321 | Газ-321 | Газ-321 | Газ-321 | СМД-14 | ЗМЗ-321Б | УД-25С | ||||||

| Мощность, л.с | |||||||||||||

| Частота вращения выходного вала, об/мин | |||||||||||||

| Ёмкость бензобака, л | |||||||||||||

| Ширина рулонного материала | 250;360 400;450 | 350;400 450;500 | 350;400 450;500 | 350;400 450;500 | 350;400;500 | 450;457;500 | От 100 до 200 | ||||||

| Толщина слоя изоляции | 3 – 6 | 3 – 6 | 3 – 6 | 3 – 6 | Не менее 4 | Не менее 4 | Не менее 4 | ||||||

| Марки битумного насоса | Д-71 | Д-71 | Д-71 | Д-71 | 2хД-251 | 2хД-251 | 2хД-251 | ||||||

| Поизводительность,л/мин | |||||||||||||

| Ёмкость битумной ванны | |||||||||||||

| Тип компрессора | Автомобильный ЗИЛ – 150 | ||||||||||||

| Вес машины | |||||||||||||

| Габаритные размеры, мм | |||||||||||||

| Длина | |||||||||||||

| Ширина | 2300/1800 | ||||||||||||

| Высота | |||||||||||||

Задача 3

Сварка - технологический процесс неразъемного соединения частей изделия путем местного сплавления или совместного пластического деформирования металлов этих частей по их примыкающим поверхностям, в результате чего возникает прочное сцепление металлов, основанное на межатомном взаимодействии. Неразъемное соединение двух металлических частей, выполненное сваркой, называется сварным соединением. Сварное соединение состоит из основного металла, околошовной зоны и сварного шва. Основной металл – металл соединяемых частей.

Околошовная зона (зона термического влияния) - участок, примыкающий к сварному шву, со структурой и свойствами металла, изменившимися в результате сварочного нагрева по сравнению со структурой и свойствами основного металла.

Сварной шов - конструктивный элемент сварных соединений, образованный затвердевшим расплавленным металлом. Часть металла, полученная за один проход источника тепла, называется слоем. Сварной шов, образованный несколькими слоями, называется многослойным или многопроходным.

Сварной шов может выполняться в нижнем, вертикальном и потолочном положениях.

Сварка, выполняемая при одностороннем перемещении источника тепла относительно сечения соединяемых деталей, называется односторонней, при двустороннем перемещении - двусторонней.

Все способы сварки трубопроводов делятся на две группы - плавлением и давлением. Сварка плавлением - сварка, осуществляемая местным сплавлением металлов, без приложения давления.

Сварка давлением - сварка, осуществляемая совместным пластическим деформированием металлов путем приложения давления.

Ручная дуговая сварка - сварка плавлением, осуществляемая с нагревом металла электрической дугой и характеризуемая ручным выполнением двух главных рабочих движений - подачи электрода и перемещения дуги относительно изделия.

Применяется для сварки неповоротных (монтажных) стыков трубопроводов, «катушек», «захлестов», «кривых», при изготовлении различных узлов трубопроводов (тройников, отводов, заглушек, «гребенок» и др.), а также для прихваток и сварки корневого слоя шва поворотных стыков, ремонта дефектных участков шва.

Автоматическая сварка под флюсом - дуговая сварка с использованием плавящегося электрода, гранулированного (зернистого) флюса, слой которого полностью закрывает дугу, и механизированными подачей электрода и перемещением дуги относительно изделия.

Автоматической сваркой под флюсом на специальных трубосварочных стендах соединяют трубы диаметром 219 мм и больше и длиной 12 м в секции длиной 24-36-48 м (длина секции зависит от диаметра труб, характеристик грузоподъемного механизма и транспортных средств, дорожных условий).

Сварка в защитных газах - электродуговая сварка, осуществляемая с вдуванием в зону дуги через электродержатель струи защитного газа. Основное преимущество процесса сварки в защитных газах - повышение вязкости и поверхностного натяжения расплавленного металла, благодаря чему становится возможной сварка швов на весу, без каких-либо подкладок, в различных пространственных положениях. Электродуговой сваркой в среде СО2 (плавящимся электродом) сваривают корневой слой поворотных стыков труб и полностью неповоротные стыки.

Сварка порошковой проволокой - дуговая сварка, при которой электрическая дуга горит между изделием и плавящимся электродом, представляющим собой проволоку, изготовленную из гонкой металлической оболочки с запрессованными в ней порошкообразными веществами, играющими ту же роль в повышении устойчивости сварочной дуги и улучшении качества металла шва, что и электродное покрытие. Применение порошковой проволоки перспективно для сварки неповоротных стыков труб в трассовых условиях.

Представляют большой интерес лучевые способы сварки плавлением (электроннолучевая, фотонная, лазерная и др.). Источники нагрева обладают значительно большей интенсивностью по сравнению с электрической дугой, и хотя эти способы еще не нашли применения в трубопроводном строительстве, они по мере решения ряда технологических и технических проблем смогут успешно конкурировать с традиционными электродуговыми процессами.

Сварка давлением - сварка, осуществляемая совместным пластическим деформированием металлов путем приложения давления. Способы сварки давлением, в отличие от способов сварки плавлением, обеспечивают образование сварного соединения одновременно по всему сечению соединяемых изделий. Все большее применение находит в трубопроводном строительстве стыковая сварка оплавлением с нагревом током, протекающим через контакт свариваемых поверхностей, до расплавления тонкого слоя на них и последующим осевым сжатием.

Для обеспечения непрерывного оплавления, торцы деталей сближаются с возрастающей по определенному закону скоростью, равной в любой момент времени скорости оплавления. Процесс оплавления сопровождается образованием жидких металлических перемычек между свариваемыми поверхностями и их интенсивным выбросом. В момент сдавливания (осадки) тонкий слой жидкого расплавленного металла, защищающий основной металл от окисления, вытесняется из стыка и в соприкосновение приходят поверхности, свободные от окислов, в результате чего создается одна из главных предпосылок для получения качественных сварных соединений. Электроконтактная сварка оплавлением обеспечивает получение качественных сварных соединений при сравнительно невысоких энергозатратах (удельная мощность не превышает 1 кВт/см2) и высокой производительности (60-70 стыков труб диаметром 530 мм в смену при наращивании трубопровода в непрерывную нитку).

От выбора сварочных материалов, знания их свойств, характеристик и особенностей зависят не только прочность и надежность трубопровода, а и производительность сварочно-монтажных работ. Сварочные материалы, применяемые в трубопроводном строительстве, можно разделить на две основные группы: материалы для ручной дуговой сварки (электроды); материалы для механизированных способов сварки (флюсы, сварочная проволока, самозащитная порошковая проволока, защитные газы).

Металлические электроды, предназначенные для дуговой сварки стали разных марок, имеют специальные покрытия (обмазки), которые повышают устойчивость (стабильность) горения дуги, защищают жидкий металл сварочной ванны от действия азота и кислорода воздуха, раскисляют металл шва (удаляют из него кислород); легируют шов необходимыми элементами для придания ему специальных свойств.

ГОСТ 9467-60 установлены следующие типы покрытий электродов для сварки конструкционных сталей: рудно-кислое (Р); рутиловое (Т); фтористо-кальциевое (Ф); органическое (О). В трубопроводном строительстве применяют в основном фтористо-кальциевое и органическое покрытия электродов.

Сварочная проволока - один из основных присадочных материалов, определяющих качество сварного соединения при механизированных способах сварки. В зависимости от химического состава основного металла и требований, предъявляемых к сварным соединениям в трубопроводном строительстве, применяют три типа сварочных проволок (ГОСТ 2246-70): малоуглеродистые кипящие марок Св-08, Св-08А и Св-08АА; малоуглеродистые полуспокойные и спокойные марок Св-08ГА, Св-10ГА, Св-08Г2С; низколегированные марок Св-08ХМ Св-08МХ.

Указанные марки проволок, за исключением Св-08Г2С. применяются для автоматической сварки под слоем флюса. Проволока марки Св-08Г2С рекомендуется для сварки в среде углекислого газа.

Освоена и выпускается промышленностью омедненная сварочная проволока. Медное покрытие обеспечивает стабильный подвод тока к сварочной проволоке, что существенно повышает устойчивость сварочных режимов и резко сокращает расход токоподводящих деталей.

Порошковые проволоки делятся на две группы: порошковые проволоки для сварки в среде защитного газа (СО2): самозащитные порошковые проволоки.

Порошковые проволоки для сварки в среде углекислого газа наиболее целесообразно применять в стационарных условиях при повышенных требованиях к вязко-пластическим свойствам сварного соединения.

Самозащитные порошковые проволоки выпускаются с заполнителями фтористо-кальциевого и рутило-силикатного типов. Они являются перспективными для сварки трубопроводов и конструкций в монтажных условиях.

Для сварки малоуглеродистых сталей рекомендуются самозащитные порошковые проволоки с рутило-силикатпым заполнителем ПП-1ДСК, ПВС-1, ПВС-1л; для сварки низколегированных сталей - ПВС-3. Коэффициент наплавки указанных марок проволок равен 135г/А.ч.

| Положение сварки | Кп |

| Нижнее, сварка поворотных стыков | |

| Вертикальное, горизонтальное, сварка неповоротных стыков | 1,1 |

| Потолочное | 1,2 |

1. Определяется расход электродов и сварочной проволоки:

Мэ=Мн·Кэ·Кп, кг,

где Мн - масса наплавленного металла, кг.;

Кэ - коэффициент потерь или расход электродов и проволоки на 1 кг. наплавленного металла;

Кп - коэффициент, зависящий от положения сварки.

При ручной дуговой сварке труб можно также руководствоваться усредненными нормами расхода, приведенными в табл. 9 и 10.

Таблица 9.

| Диаметр труб мм | Толщина стенки труб, мм | ||||||||||||

| 2,5 | б | ||||||||||||

| 0,017 | 0,02 | 0,026 | 0,034 | 0,043 | 0,053 | 0,063 | |||||||

| 0.021 | 0,025 | 0,034 | 0,044 | 0,055 | 0,068 | 0,083 | |||||||

| 0.025 | 0,029 | 0,04 | 0,052 | 0,066 | 0,082 | 0,099 | |||||||

| 0.028 | 0,033 | 0.044 | 0,058 | 0,073 | 0,091 | 0,11 | 0,132 | 0,171 | |||||

| - | 0,046 | 0,06 | 0,078 | 0,1 | 0,124 | 0,152 | 0,182 | 0,24 | 0,27 | 0,31 | |||

| - | - | 0,079 | 0,104 | 0,133 | 0,167 | 0,2 | 0,25 | 0.37 | 0,43 | 0,57 | 0,7 | ||

| - | - | 0,093 | 0,122 | 0,157 | 0,196 | 0,24 | 0,29 | 0,38 | 0,44 | 0,5 | 0,67 | 0,83 | |

| - | - | 0,106 | 0,14 | 0,18 | 0,23 | 0,28 | 0,33 | 0,43 | 0,5 | 0,58 | 0,78 | 0,96 | |

| - | - | 0,113 | 0,148 | 0,19 | 0,24 | 0,29 | 0,35 | 0,46 | 0,53 | 0,62 | 0,82 | 1,02 | |

| - | - | - | 0,22 | 0,28 | 0,46 | 0,54 | 0,62 | 0,75 | 0,85 | 0,95 | 1,57 | 1,84 | |

| - | - | - | 0,23 | 0,3 | 0,49 | 0,57 | 0,65 | 0,79 | 0,85 | 1,0 | 1,86 | 1,96 | |

| - | - | - | 0,27 | 0,34 | 0,56 | 0,66 | 0,76 | 0,92 | 1,04 | 1,16 | 1,93 | 2,3 | |

| - | - | - | - | 0,39 | 0,69 | 0,74 | 0,86 | 1,04 | 1,17 | 1,32 | 2,2 | 2,6 | |

| - | - | - | - | - | 0,82 | 0,93 | 1,07 | 1,31 | 1,47 | 1,65 | 2,8 | 3,3 | |

| - | - | - | - | - | - | - | 1,49 | 1,81 | 2,0 | 2,3 | 3,8 | 4,5 | |

| - | - | - | - | - | - | - | 1,68 | 2,0 | 2,3 | 2,6 | 4,3 | 5,1 | |

| - | - | - | - | - | - | - | 2,1 | 2,5 | 2,9 | 3,1 | 5,4 | - |

При автоматической сварке под флюсом потери электродной проволоки на угар и разбрызгивание практически отсутствуют. Расход электродной проволоки принимается равным массе наплавленного металла шва с учетом 3% непроизводительных потерь на обрубку концов проволоки при зарядке кассет, на неиспользованные концы и т.д.

2. Расчет расхода электроэнергии проводится в зависимости от количества наплавленного металла. Средний расход электроэнергии на 1 кг наплавленного металла при сварке сварочным трансформатором составляет 3,5-4 кВт.ч, при работе от однопостового генератора постоянного тока 8-10 кВт-ч.

Таблица 10. Расход электродов для сварки труб большого диаметра, кг

| Диаметр труб | Толщина стенки труб, мм труб, мм | Подварка | ||||||

| - | 2,4 | 2,9 | 3,3 | 3,7 | 6,2 | - | 1,025 | |

| - | 2,5 | 3,0 | 3,4 | 3,8 | 6,5 | - | 1,07 | |

| - | 2,9 | 3,5 | 3,9 | 4,4 | 7,4 | - | 1,23 | |

| - | 3,3 | 4,5 | 8,4 | - | 1,4 | |||

| 3,2 | - | 4,4 | - | 5,6 | - | - | 1,572 | |

| 3,5 | - | 4,9 | - | 6,3 | - | - | 1,742 | |

| 4,2 | - | 5,9 | - | 7,5 | - | - | 2,085 | |

| 4,5 | - | 6,4 | - | 8,1 | 13,6 | - | 2,26 | |

| 4,9 | - | 6,9 | - | 8,7 | 14,7 | - | 2,43 | |

| 5,5 | - | 7,7 | - | 9,8 | 16,5 | 21,1 | 2,74 | |

| - | - | 9,7 | - | 12,3 | 20,7 | 28,7 | 3,42 | |

| - | - | 10,6 | - | 13,5 | 22,8 | 29,3 | 3,76 |

Более точно расход электроэнергии на 1 кг наплавленного металла при сварке варочным трансформатором подсчитывается по формуле:

А = U/η •αн, кВт.ч/кг

где А - расход электроэнергии, кВт.ч/кг;

U - напряжение дуги, В;

η - к.п.д. трансформатора;

αн - коэффициент наплавки, г/(А-ч).

Расход электроэнергии на 1 кг наплавленного металла при ручной сварке на постоянном токе: А = (U/η·ан) -Сх, кВт.ч/кг

где Сх - коэффициент, учитывающий расход электрической энергии за время холостого хода сварочного агрегата (Сх = 1,17).

Расход электроэнергии при автоматической сварке под слоем флюса (для переменного тока): A =(UIсв /1000· η)· (Тосн/60)

где Iсв - сварочный ток, А;

Тосн - основное время сварки, мин;

η - к.п.д. источника питания дуги (η = 0,75).

Для постоянного тока удельный расход электроэнергии, рассчитанный по укрупненным данным, составляет 6-7 кВт-ч на 1 кг наплавленного металла, для переменного тока- 3-4 кВт-ч.

Расход электроэнергии при контактной сварке определяют путем замеров фактического расхода на сварной стык или по формуле (удельная потребляемая мощность в любой момент времени постоянна)

А =0,523 ·v-017

где А - расход электроэнергии на оплавление 1 кг труб. кВт.ч/кг;

v - скорость оплавления, см/с.

2017-12-14

2017-12-14 4609

4609