Первый этап проектирования технологического процесса составляет выбор баз.

Выбор баз в значительной степени определяет структуру технологического процесса и надежность обеспечения требуемой точности изготовления детали. Этот этап проектирования технологического процесса тесно связан с построением маршрута обработки.

При выборе технологических баз следует стремится к наиболее полному соблюдению принципа совмещения баз. В этом случае погрешность базирования равна нулю, и точность обработки повышается. Выдерживаемый принцип постоянства баз способствует повышению точности взаимного положения поверхностей деталей, лучший результат обеспечивает выполнение всех переходов за одну установку и одно закрепление. Соблюдение принципа совмещения баз повышает однотипность приспособлений и схем установки, что очень важно при автоматизации процесса обработки.

Принцип постоянства базы требует применения в ходе обработки детали в качестве установочной базы одних и тех же поверхностей. Наилучший случай — обработка детали с одной базы (например, точение из пруткового материала детали типа болта, втулки за один установ). Для соблюдения постоянства базы на деталях часто создают вспомогательные установочные базы (центровые гнезда в валах, выточки в юбке поршня, отверстия под установочные штифты в корпусных деталях типа блоков). В некоторых случаях постоянство установочной базы трудно выдержать. Тогда стремятся иметь минимальное число баз и в качестве новой установочной базы выбирают более точно обработанные поверхности. При выборе черновых баз руководствуются несколькими основными правилами [1].

1. Базовые поверхности должны быть по возможности ровными и чистыми. Не следует принимать за базы поверхности, на которых располагаются литники, выпоры, заусенцы.

2. Базовые поверхности должны стабильно располагаться относительно других поверхностей. Так, не следует брать за черновую базу поверхность отверстия, получаемого отливкой, так как расположение отверстия может изменяться из-за смещения стержня.

|

|

|

|

|

|

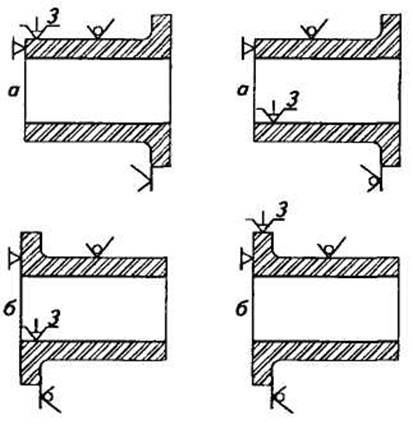

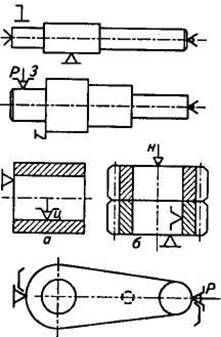

| Рис. 2.3 Схемы обработки втулки, наружный диаметр которой не требует обработки: а — правильно; б — неправильно |

|

3. За черновые базы рекомендуется принимать поверхности с минимальными припусками или вообще не подвергаемые обработке. Это уменьшает опасность появления брака по черноте. В качестве примера на рис. 2.3 приведена схема обработки на токарном станке детали типа втулки, наружный диаметр которой не требует обработки. При установе А следует закрепить деталь за необрабатываемую поверхность (рис. 2.3, а); в данном случае внутренняя цилиндрическая поверхность будет концентрична наружной. Если при установе А базировать деталь по внутренней поверхности (рис. 2.3, б), то после обработки на установе Б может образоваться неконцентричность наружной и внутренней поверхностей, т. е. разностенность детали или даже появление брака по черноте.

4. Черновые базы при переустановке заготовки заменяют чистовыми.

Чистовые базы выбирают с учетом следующих соображений.

1. При чистовой обработке в качестве установочных баз, если есть выбор, выбирают основные, а не вспомогательные базы; это обеспечивает большую точность обработки.

2. Желательно вести обработку при минимальном числе баз.

3. Необходимо соблюдать принцип совмещения баз, т. е. совмещать установочную и измерительную базы.

4. Установочная база должна быть выбрана с учетом отсутствия де-

формаций заготовки; это достигается соответствующим расположением базовых поверхностей и приложением силы зажима к детали.

Правильно выбранные базы (черновые и чистовые) должны

обеспечить простоту и дешевизну приспособлений, удобство установки детали.

Основные виды базирующих поверхностей. В качестве базирующих поверхностей при точении, шлифовании тел вращения используют наружную или внутреннюю цилиндрическую поверхность и торец, два центровых гнезда, наружную или внутреннюю цилиндрическую поверхность и центровое гнездо.

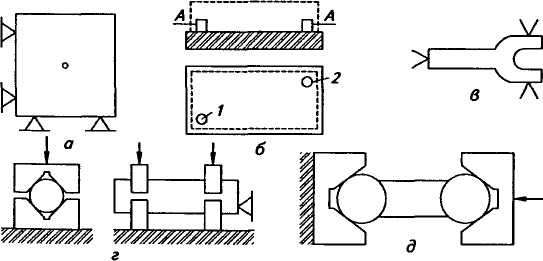

При фрезеровании и сверлении с применением зажимных приспособлений в качестве базирующих поверхностей берут две взаимно-перпендикулярные плоскости и опорную точку в третье взаимно-перпендикулярной плоскости (рис. 2.4, а); плоскость и два коротких отверстия для шпилек (рис. 2.4, б), три или четыре центровых гнезда (рис. 2.4, в), призмы для зажима цилиндрических деталей (рис. 2.4, г, д).

|

| Рис. 2.4 Базирование деталей при фрезеровании и сверлении: а-д - варианты; 1, 2— шпильки |

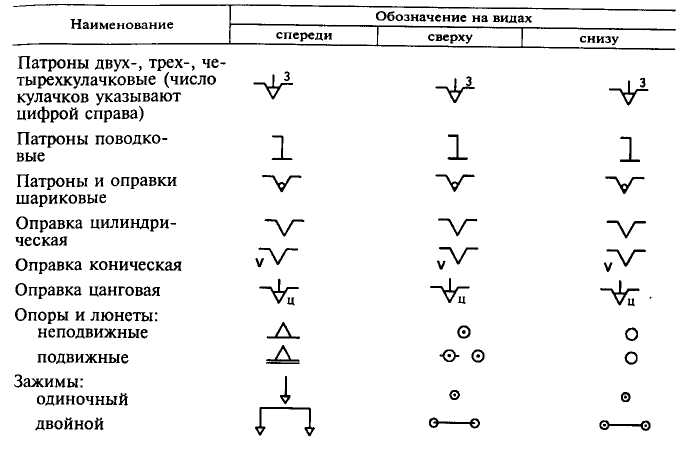

Графические обозначения опор зажимных и установочных устройств приведены в табл. 2.6, примеры выполнения схем установок деталей — в табл. 2.7 [1].

|

Таблица 2.6 Графические обозначения опор, зажимов и установочных устройств

Таблица 2.7 Примеры выполнения схем установок деталей

Описание способа установки

Описание способа установки

С неподвижным и вращающимся центрами,

в поводковом патроне и в неподвижном люнете

В трехкулачковом патроне с пневматическим

зажимом и во вращающемся центре с упором в бурт

На оправках:

а — цанговой с упором в торец

б— цилиндрической с упором

в торец и гидравлическим зажимом

В тисках с призматическими губками и

пневматическим зажимом с опорой на плоскость

(три неподвижные опоры)

2018-01-08

2018-01-08 6209

6209