Задание

на курсовое проектирование по дисциплине

«Технология сельскохозяйственного машиностроения»

Исполнитель: студент группы__________ курса _____

(Ф.И.О.)

Руководитель: ________________________________

Тема проекта: разработка технологического процесса изготовления детали (узла)

_______________________________________________________________

(название детали, или узла)

Дата выдачи задания «_______________________»

Срок сдачи законченного проекта «_________________»

Годовой объем производства деталей, штук (узлов) – 100 шт.

Объем курсового проекта:

расчетно-пояснительная записка - 30-35 стр.

графическая часть - 3 листа формата А1

Рекомендуемая литература приведена в методических указаниях

Задание выдал ________________

Задание принял ________________ «_____________»

Приложение Б

Пример оформления рабочего чертежа

Приложение В

Приложение В

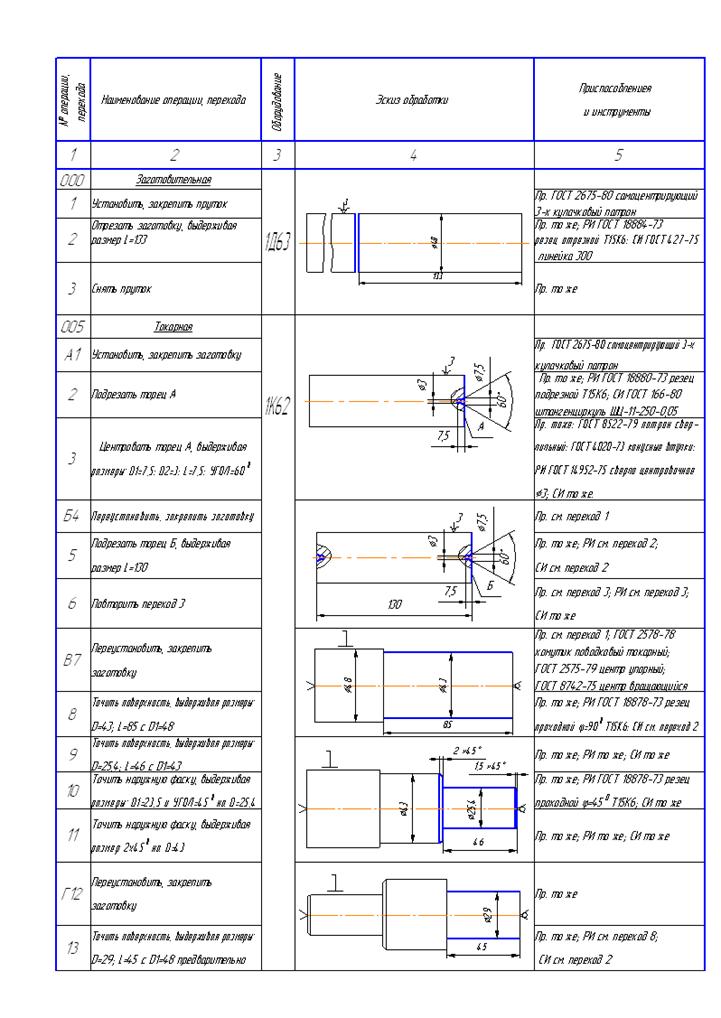

Операционная карта на изготовление детали

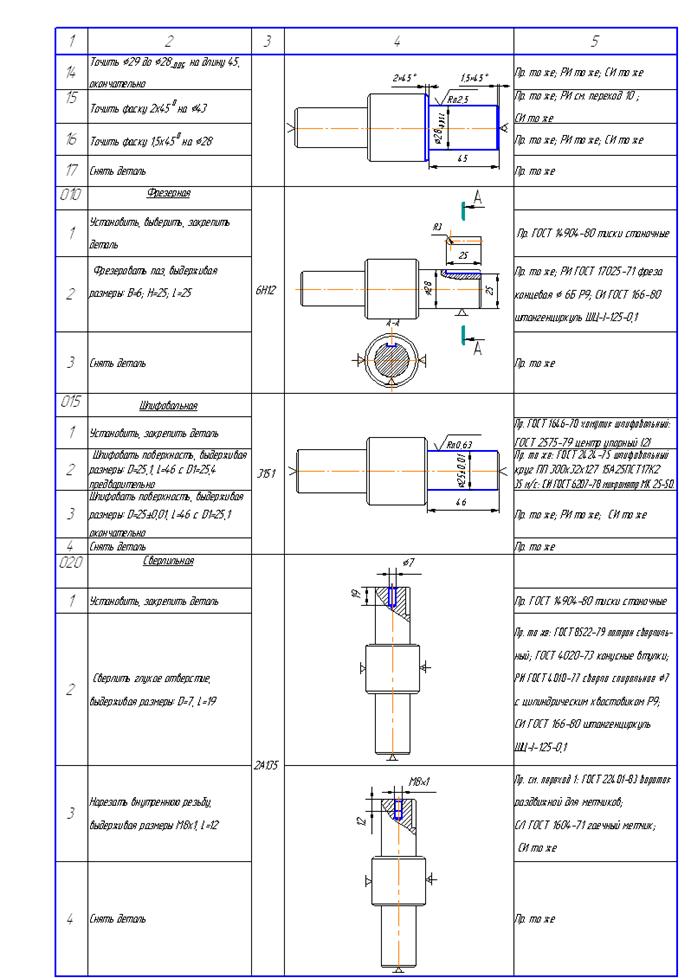

Приложение В (продолжение)

Приложение В (продолжение)

Приложение Г

Пример расчета нормы времени по операциям и переходам.

Заготовительная

Переход 1. Установить, закрепить пруток.

Основное время равно нулю: То = 0 мин.

Вспомогательное время определяем по таблице 4.11 [3].

Устанавливаем пруток диаметром 48 мм в трехкулачковый самоцентрирующий патрон, длина прутка составляет 1 м. Масса одного метра данного прутка равна 14,205 кг [2]. Вспомогательное время равно 1,70 мин, т.е. Тв = 1,70 мин.

Определим штучное время перехода по формуле (1):

, (1)

, (1)

где Кдоп – коэффициент дополнительного времени по отношению к оперативному времени (сумма основного и вспомогательного времени), %.

Для работ, выполняемых на токарных станках, Кдоп = 8%, табл. 4.1 [3].

Получаем штучное время перехода:

Тшт = 1,7∙1,08 = 1,84 мин.

Переход 2. Отрезать заготовку, выдерживая размер 133.

Глубина резания (t) при отрезании равна ширине главной режущей кромки резца, которая выбирается по таблице 3.26 [3].

t = 4 мм.

Подачу при отрезании выбирают из той же таблицы 3.26 [3].

S = 0,15 мм/об.

Табличное значение скорости резания назначается по таблице. 3.27 [3].

Vт = 107 м/мин.

Введем поправочные коэффициенты на скорость резания.

К1 - коэффициент, учитывающий прочность обрабатываемого материала (табл. 3.16 [3]); так как sВ стали 45 лежит в пределах от 600 до 650 МПа, то К1 = 1 (резец марки Т15К6).

К2 – коэффициент, учитывающий состояние обрабатываемой поверхности, (табл. 3.18 [3]). В нашем случае обрабатывается горячекатаный прокат: К2 = 0,9.

К3 – коэффициент, учитывающий материал режущей части инструмента (табл. 3.19 [3]). Так как материал Т15К6, то К3 = 1.

К4 – коэффициент, учитывающий сечение державки резца (табл. 3.20 [3]). На станке 1Д63 можно использовать резцы сечением 20х30 мм, поэтому К4 = 1.

К7 – коэффициент, учитывающий применение смазывающе-охлаждающей жидкости (СОЖ) (стр.88 [3]). При работе без применения СОЖ К7 = 1.

Общий поправочный коэффициент на скорость резания определим по формуле (2):

КV = К1∙К2 ∙К3 ∙К4 ∙К7. (2)

После подстановки получим:

КV = 1,0∙0,9∙1,0∙1,0∙1,0 = 0,9.

Скорректированная скорость резания определяется по выражению (3):

Vр = Vт∙Kv. (3)

Таким образом,

Vр = 107∙0,9 = 96,3 м/мин.

Вычислим обороты шпинделя станка по формуле (4):

, (4)

, (4)

где D – максимальный диаметр обрабатываемой поверхности, мм.

об/мин.

об/мин.

Выбираем обороты станка по паспорту (табл. 3.23 [3]). Мы попали в интервал от 600 до 750 об/мин. Принимаем ближайшее меньшее значение: n = 600 об/мин.

Вычислим действительную скорость резания по формуле (5):

. (5)

. (5)

м/мин

м/мин

Найдем расчетную длину, пройденную режущим инструментом в процессе обработки, из выражения (6):

L = l + y, (6)

где: l – длина обрабатываемой поверхности, мм;

у– величина перебега и врезания, мм.

При отрезании l = D/2;

l = 48/2 = 24 мм;

у = 3 мм (табл. 4.2 [3]).

Таким образом,

L = 24+3 = 27 мм.

Вычислим основное время по формуле (7):

, (7)

, (7)

где i – число проходов, шт.

При отрезании i принимаем равным 1 шт.

.

.

Вспомогательное время перехода: Тв = 0,2 мин, (см. табл. 4.12 [3]).

Штучное время перехода:

Тшт = (0,3 +0,2) ∙ 1,08 = 0,54 мин.

Переход 3. Снять деталь.

То = 0 мин, Тв = 0 мин, Тшт = 0 мин.

Норму времени на заготовительную операцию вычислим по формуле (8):

, (8)

, (8)

где Тшт – сумма штучных времен всех переходов, мин;

Тп.з. – подготовительно-заключительное время, мин;

Кшт – количество изготавливаемых деталей, шт.

Тп.з. = 9 мин (табл. 4.13 [3])

Кшт = 1 шт

Тогда

Тн = 1,84+0,54+ 9/1 = 11,38 мин.

Токарная

Переход А1. Установить, закрепить заготовку.

Основное время равно нулю: То = 0 мин.

Масса заготовки, длиной 133 мм, диаметром 48 мм равна 14,205∙133:1000 = 1,89 кг.

Вспомогательное время на установку заготовки в 3-х кулачковый самоцентрирующийся патрон:

Тв = 0,55 мин (табл. 4.11 [3]).

Штучное время определим по формуле (1):

.

.

Тшт = 0,55∙1,08 = 0,59 мин.

Переход 2. Подрезать торец А.

Припуск на обработку hтор = 1,5 мм.

Глубину резания выбираем равную припуску на обработку:

t = hтор = 1,5 мм.

Число проходов: I = h/t = 1.

Подачу выбираем по табл. 3.24 [3]: S = 0,4 мм/об.

Скорость резания определяем по табл. 3.10 [3]: Vт = 166 м/мин.

Вводим поправочные коэффициенты:

К1 = 1,0 (табл.3.16 [3]);

К2 = 0,9 (табл.3.18 [3]);

К3 = 1,0 (табл.3.19 [3]);

К4 = 0,95 - для резца, сечение державки которого 16х25 мм (табл.3.20 [3]);

К7 = 1,0 [3, с. 88].

К = 0,8 – коэффициент, учитывающий применение подрезного резца [3, с. 92].

Общий поправочный коэффициент на скорость резания определим, как произведение указанных коэффициентов:

КV = К1∙К2 ∙К3 ∙К4 ∙К7 ∙К. (9)

КV = 1,0∙0,9∙1,0∙0,95∙1,0∙0,8 = 0,684.

Найдем скорректированную скорость резания по формуле (3):

Vр = 166∙0,684 = 113,5 м/мин.

Вычислим расчетные обороты шпинделя по выражению (4):

об/мин.

об/мин.

Выбираем обороты по паспорту станка (см. табл.3.23 [3]). Расчетное значение оборотов попало в диапазон от 630 до 800 об/мин. Принимаем n = 630 об/мин.

Определяем действительную скорость резания из выражения (5):

м/мин.

м/мин.

Расчетная длина обрабатываемой поверхности: L = l + y,

где: l = D/2. – длина обрабатываемой поверхности;

l = 48/2 = 24 мм

у = 3,5 мм (табл. 4.2 [3]) – величина перебега и врезания.

Таким образом,

L = 24 + 3,5 = 27,5 мм.

Вычислим основное время по формуле (6):

мин.

мин.

Вспомогательное время, связанное с проходом, определяем по табл. 4.12 [3]:

Тв = 0,2 мин.

Штучное время перехода:

Тшт = (0,11 + 0,2)∙1,08 = 0,33 мин.

Переход 3. Центровать торец А, выдерживая размеры: d = 4, l = 10, L = 600.

Основное время на центровку деталей дано в табл. 4.7 [3]:

То = 0,09 мин.

Вспомогательное время на центровку находим из табл. 4.12 [3]:

Тв = 0,6 мин.

Штучное время перехода:

Тшт = (0,09 + 0,6)∙1,08 = 0,75 мин.

Переход Б4. Переустановить, закрепить заготовку

Смотри расчет перехода А1:

То = 0 мин, Тв = 0,55 мин, Тшт = 0,59 мин.

Переход 5. Подрезать торец Б, выдерживая размер l = 130

Смотри расчет перехода 2:

То = 0,11 мин, Тв = 0,52мин, Тшт = 0,33 мин.

Переход 6. Повторить переход 3 для торца Б

Смотри расчет перехода 3:

То = 0,09 мин, Тв = 0,6 мин, Тшт = 0,75 мин.

Переход В7. Переустановить, закрепить заготовку.

Основное время: То = 0 мин.

Вспомогательное время на установ детали (массой от 1 до 3 кг) в центрах с хомутиком находим по табл. 4.11 [3]:

Тв = 0,55 мин.

Штучное время перехода:

Тшт = 0,55∙1,08 = 0,59 мин.

Переход 8. Точить Ø48 до Ø43 на длину 85.

Припуск на обработку:

,

,

мм.

мм.

Глубина резания: t = h, t = 2,5 мм.

Подача S = 0,5 мм/об (табл. 3.8 [3]).

Табличное значение скорости резания: Vт = 166 м/мин (табл. 3.10 [3]).

Поправочные коэффициенты:

К1 = 1,0 (табл.3.16 [3]);

К2 = 0,9 (табл. 3.18 [3]);

К3 = 1,0 (табл. 3.19 [3]);

К4 = 0,95 (табл. 3.20 [3]);

К5 = 0,64 (табл. 3.21 [3]), так как главный угол в плане φ = 900;

К7 = 1,0 [3, с. 88].

Общий поправочный коэффициент на скорость резания:

КV = 1,0∙0,9∙1,0∙0,95∙0,64∙1,0 = 0,547.

Скорректированная скорость резания

Vр = 166∙0,547 = 90,8 м/мин.

Расчетные обороты шпинделя:

об/мин.

об/мин.

Расчетные обороты попали в диапазон от 500 до 630 об/мин.

Принимаем обороты шпинделя станка по паспорту n = 630 об/мин, так как превышение расчетного значения не более 5% (табл. 3.23 [3]).

Действительная скорость резания:

м/мин.

м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y,

где l = 85 мм – длина обрабатываемой поверхности,

у = 5 мм – величина врезания и перебега (табл. 4.2 [3]).

L = 85+5 = 90 мм.

Основное время:

мин.

мин.

Вспомогательное время, связанное с проходом (табл. 4.12 [3]):

Тв = 0,5 мин.

Штучное время перехода:

Тшт = (0,29+0,5) ∙ 1,08 = 0,85 мин.

Переход 9. Точить Ø 43 до Ø 25,4 на длину 46 мм.

Припуск на обработку:

.

.

мм.

мм.

Глубина резания: t = 4,4 мм

Число проходов: i = 8,8/4,4 = 2.

Подача S = 0,4 мм/об (табл. 3.8 [3]).

Табличное значение скорости резания Vт = 150 м/мин (табл. 3.10 [3]).

Поправочные коэффициенты такие же, как в переходе 8.

Kv = 0,547.

Скорректированная скорость резания

Vр = 150∙0,547 = 82,1 м/мин.

Расчетные обороты шпинделя:

об/мин.

об/мин.

Расчетные обороты лежат в диапазоне от 500 до 630 об/мин, паспортные значения оборотов принимаем равным 630 об/мин.

n = 630 об/мин (табл. 3.23 [3]).

Действительная скорость резания

м/мин.

м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y,

l = 46 мм – длина обрабатываемой поверхности,

у = 7 мм – величина врезания и перебега (табл. 4.2 [3]).

L = 46+7 = 53 мм.

Основное время:

мин.

мин.

Вспомогательное время, связанное с проходом (табл. 4.12 [3]):

Тв = 0,5 мин.

Штучное время перехода:

Тшт = (0,42+0,5) ∙ 1,08 = 0,99 мин.

Переход 10. Точить фаску 1,5х450 на Ø 25,4.

Основное время:

То = 0,13 мин (табл. 4.5 [3]).

Вспомогательное время:

Тв = 0,07 мин (табл. 4.12 [3]).

Штучное время перехода:

Тшт = (0,13+0,07) ∙ 1,08 = 0,22 мин.

Переход 11. Точить фаску 2х450 на Ø 43.

Основное время:

То = 0,16 мин (табл. 4.5 [3]).

Вспомогательное время:

Тв = 0,07 мин (табл. 4.12 [3]).

Штучное время перехода:

Тшт = (0,16+0,07) ∙ 1,08 = 0,25 мин.

Переход Г12. Переустановить, закрепить заготовку

Смотри расчет перехода В7:

То = 0 мин, Тв = 0,55 мин, Тшт = 0,59 мин.

Переход 13. Точить Ø 48 до Ø 29 на длину 45 мм предварительно.

Припуск на обработку:

,

,

мм.

мм.

Глубина резания: t = 5 мм

Число проходов: i = 9,5/5 = 1,9.

Так как число проходов целое число, то i = 2.

Глубина резания первого прохода t1 = 5 мм, второго – t2 = 4,5 мм.

Подача при черновом точении S = 0,4 мм/об (табл. 3.8 [3]).

Табличное значение скорости резания Vт = 150 м/мин (табл. 3.10 [3]).

Поправочные коэффициенты такие же, как в переходе 8.

Kv = 0,547.

Скорректированная скорость резания

Vр = 150∙0,547 = 82,1 м/мин.

Расчетные обороты шпинделя:

об/мин.

об/мин.

Расчетные обороты лежат в диапазоне от 500 до 630 об/мин, паспортные значения оборотов принимаем равным 500 об/мин.

n = 500 об/мин, табл. 3.23 [3].

Действительная скорость резания

м/мин.

м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y,

l = 45 мм – длина обрабатываемой поверхности,

у = 7 мм – величина врезания и перебега (табл. 4.2 [3]).

L = 45+7 = 52 мм.

Основное время:

мин.

мин.

Вспомогательное время (табл. 4.12 [3]):

Тв = 0,5 мин.

Штучное время перехода:

Тшт = (0,52+0,5)∙1,08 = 1,10 мин.

Переход 14. Точить Ø 29 до Ø 28 - 0,03 на длину 45 окончательно.

Припуск на обработку:

,

,

мм.

мм.

Глубина резания: t = 0,5 мм

Число проходов: i = 0,5/0,5 = 1.

Подача при чистовой обработке S = 0,1 мм/об (табл. 3.9 [3]).

Табличное значение скорости резания Vт = 253 м/мин (табл. 3.11 [3]).

Поправочный коэффициент тот же: Kv = 0,547.

Скорректированная скорость резания

Vр = 253∙0,547 = 138,4 м/мин.

Расчетные обороты шпинделя:

об/мин.

об/мин.

Диапазон, в который попали расчетные обороты: 1250…1600 об/мин.

Выбираем обороты по паспорту станка: n = 1250 об/мин.

Действительная скорость резания V = 113,9 м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y,

l = 45 мм, у = 2 мм (табл. 4.2 [3]).

L = 45+2 = 47 мм.

Основное время:

мин.

мин.

Вспомогательное время (табл. 4.12 [3]):

Тв = 0,8 мин.

Штучное время перехода:

Тшт = (0,38+0,8) ∙1,08 = 1,27 мин.

Переход 15. Точить фаску 2х450 на Ø 43.

Основное время:

То = 0,16 мин (табл. 4.5 [3]).

Вспомогательное время:

Тв = 0,07 мин (табл. 4.12 [3]).

Штучное время перехода:

Тшт = (0,16+0,07)∙1,08 = 0,25 мин.

Переход 16. Точить фаску 1,5х450 на Ø 28.

Основное время:

То = 0,13 мин (табл. 4.5 [3]).

Вспомогательное время:

Тв = 0,07 мин (табл. 4.12 [3]).

Штучное время перехода:

Тшт = (0,13+0,07)∙1,08 = 0,22 мин.

Переход 17. Снять деталь.

Основное время: То = 0.

Вспомогательное время: Тв = 0, т.к. время на установ и на снятие детали дается одно время.

Штучное время:

Тшт = 0.

Рассчитаем норму времени на токарную операцию:

,

,

где: Тшт – сумма штучных времен всех переходов токарной операции, мин;

Тп.з. – подготовительно-заключительное время, мин;

Кшт – количество деталей, шт.

Тшт = 0,59+0,33+0,75+0,59+0,33+0,75+0,59+0,85+0,99+0,22+0,25+0,59+

+1,10+1,27+0,25+0,22 = 9,67 мин.

Тп.з. = 9 мин (табл. 4.13 [3]), т.к. количество инструментов при наладке 4 шт., высота центров станка 200 мм, сложность подготовки к работе – простая.

Кшт = 1.

Тн = 9,67 + 9:1 = 18,67 мин.

Фрезерная

Переход 1. Установить, выверить, закрепить деталь.

Основное время: То = 0.

Вспомогательное время на установ и закрепление детали с выверкой средней сложности, массой от 1 до 3 кг равна 0,9 мин.

Тв = 0,9 мин (табл. 4.17 [3]).

Штучное время определяем по формуле (1):

.

.

Для работ на фрезерных станках Кдоп = 7% (табл. 4.1 [3]), поэтому

Тшт = 0,9∙1,07 = 0,96 мин.

Переход 2. Фрезеровать паз, выдерживая размеры: b = 6; l = 25; h = 25.

Припуск на обработку при фрезеровании пазов концевыми фрезами можно вычислить по формуле:

hф = D – h.

hф = 28 – 25 = 3 мм.

Глубину резания принимаем равный припуску на обработку: t = h = 3 мм.

Число проходов: i = h/t, i = 3/3 = 1.

Подачу определяем по табл. 3.58 [3]: S = 0,02 мм/об.

Табличное значение скорости резания Vт = 126 м/мин (табл. 3.60 [3]).

Введем поправочные коэффициенты на скорость резания:

К1 = 1,0 (табл.3.16 [3]), обработку ведем инструментом из быстрорежущей стали – Р9, обрабатываемый материал – углеродистая сталь с σВ = 650 МПа;

К2 = 0,9 (табл.3.18 [3]), т.к. материал горячекатаный прокат;

К3 = 1,0 (табл.3.19 [3]), т.к. материал режущей части Р9;

К7 = 1,0, [3, с. 88], т.к. режущий инструмент работает без охлаждения.

Общий поправочный коэффициент на скорость резания:

КV = К1∙К2∙К3∙К7.

КV = 1,0∙0,9∙1,0∙1,0 = 0,9.

Скорректированная скорость резания

Vр = 126∙0,9 = 113,4 м/мин.

Расчетные обороты шпинделя станка находим по выражению:

,

,

где D – диаметр фрезы, мм.

об/мин.

об/мин.

Принимаем обороты шпинделя станка 6Н12 по паспорту: n = 1550 об/мин (табл. 76 [1]).

Действительная скорость резания:

м/мин.

м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y1 + у2,

где l = 25 мм – длина обрабатываемой поверхности,

y1 + у2 = 3 мм – величина врезания и перебега (табл. 4.9 [3]).

L = 25+3 = 28 мм.

Основное время:

мин.

мин.

Вспомогательное время, связанное с проходом (табл. 4.18 [3]):

Тв = 0,8 мин.

Штучное время перехода:

Тшт = (0,93+0,8)∙1,07 = 1,85 мин.

Переход 3. Снять деталь.

Основное время: То = 0.

Вспомогательное время: Тв = 0.

Штучное время: Тшт = 0.

Рассчитаем норму времени на фрезерную операцию:

,

,

где: Тшт – сумма штучных времен всех переходов фрезерной операции, мин.

Подготовительно-заключительное время на фрезерование в тисках – 22 мин, и на закрепление фрезы – 2 мин (табл. 4.19 [3]).

Тп.з. = 22 + 2 = 24 мин.

Норма времени на фрезерную операцию:

Тн = 2,81 + 24/1 = 26,81 мин.

Шлифовальная

Переход 1. Установить, закрепить деталь.

Основное время: То = 0.

Вспомогательное время: Тв = 0,4 мин (табл. 4.14 [3]) – установка в центрах детали массой от 1 до 3 кг.

Штучное время:

.

.

Для шлифовальных работ:

Кдоп = 9% (табл. 4.1 [3]), таким образом:

Тшт = 0,4∙1,09 = 0,44 мин.

Переход 2. Шлифовать Ø 25,4 до Ø 25,1 на длину 46 предварительно.

Припуск на обработку:

,

,

мм.

мм.

Глубина резания или поперечная подача: t = Sпоп = 0,033 мм/об.

Число проходов: i = 0,15/0,033 = 4,5, т.к. число проходов целое число, то i= 5.

Уточним глубину резания:

t = 0,15/5 = 0,03 мм/об.

Продольную подачу в долях ширины круга (β) при предварительном шлифовании найдем из табл. 3.65 [3]: β = 0,4.

Значение продольной подачи: Sпр = β∙Вкр;

где Вкр – ширина круга,

Вкр = 32 мм.

Sпр = 0,4∙32 = 12,8 мм/об.

Окружная скорость детали при шлифовании, Vт = 13 м/мин (табл. 3.68[3]).

Найдем обороты детали:

об/мин.

об/мин.

Выбираем обороты шпинделя по паспорту станка:

n = 150 об/мин (табл. 89 [1]).

Действительная скорость резания

V = 3,14∙25,4∙150/1000 = 11,9 м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y,

l = 46 мм, у = 3 мм (табл. 4.10 [3]).

L = 46+3 = 49 мм.

Основное время определяется по формуле (10):

, (10)

, (10)

L –расчетная длина обрабатываемой поверхности, мм;

i –число проходов, шт.;

n –обороты шпинделя станка (обороты детали), об/мин;

SПР – продольная подача, мм/об;

KЗ – коэффициент зачистных ходов (КЗ = 1,2–1,7).

мин.

мин.

Вспомогательное время (табл. 4.15 [3]):

Тв = Тв1 + Тв2,

где Тв1 = 1,00 мин – вспомогательное время на первый проход;

Тв2 = 4∙0,04 = 0,16 мин – вспомогательное время на четыре последующих прохода.

Тв = 1,16 мин.

Штучное время перехода:

Тшт = (0,15+1,16)∙1,09 = 1,43 мин.

Переход 3. Шлифовать Ø 25,1 до Ø 25±0,01 на длину 46 окончательно.

Припуск на обработку:

,

,

мм.

мм.

Глубина резания или поперечная подача при чистовом шлифовании:

t = Sпоп = 0,005 мм/об. (табл. 3.66 [3]).

Число проходов: i = 0,05/0,005 = 10.

Продольная подача в долях ширины круга: β = 0,2 (табл. 3.66 [3]).

Продольная подача: Sпр = β∙Вкр;

Sпр = 0,2∙32 = 6,4 мм/об.

Скорость резания: Vт = 70 м/мин (табл. 3.68 [3]).

Обороты шпинделя станка: nр = 1000∙70/(3,14∙25,1) = 887 об/мин.

Обороты шпинделя по паспорту станка: n = 300 об/мин (табл. 89 [1]) – это максимальные обороты шпинделя, которые могут быть на станке 3151.

Действительная скорость резания

V = 3,14∙25,1∙300/1000 = 23,6 м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y,

l = 46 мм, у = 3 мм (табл. 4.10 [3]).

L = 46+3 = 49 мм.

Основное время:

мин.

мин.

К3 = 1,7 – коэффициент зачистных проходов взят больше, т.к. в данном переходе производится чистовая обработка.

Вспомогательное время (табл. 4.15 [3]):

Тв = 1,00 + 9∙0,04 = 1,36 мин.

Штучное время перехода:

Тшт = (0,43+1,36)∙1,09 = 1,95 мин.

Переход 4. Снять деталь.

То = 0 мин, Тв = 0 мин, Тшт = 0 мин.

Норма времени на шлифовальную операцию:

,

,

где: Тшт – сумма штучных времен всех переходов операции, мин.

Тшт = 0,44+1,43+1,95 = 3,82 мин.

Тп.з. – подготовительно-заключительное время, мин. Тп.з. = 7 мин (табл. 4.16 [3]);

Кшт – количество деталей, шт. Кшт = 1.

Получаем:

Тн = 3,82+7/1 = 10,82 мин.

Сверлильная

Переход 1. Установить, закрепить деталь.

Основное время: То = 0 мин.

Вспомогательное время определяем по таблице 65 [1]; для закрепления детали массой до 3 кг в тисках с винтовым зажимом Тв = 0,5 мин.

Штучное время:

Для работ, выполняемых на сверлильных станках:

Кдоп = 6% (табл.4.1 [3]).

Получаем штучное время перехода:

Тшт = 0,5∙1,06 = 0,53 мин.

Переход 2. Сверлить отверстие Ø7 на глубину 19.

Глубина резания:

t = Dсв/2.

где Dсв– диаметр сверла

t = 7/2 = 3,5 мм.

Подача при сверлении (табл. 3.34 [3]): S = 0,15 мм/об.

Табличное значение скорости резания: Vт = 30 м/мин.

Введем поправочные коэффициенты. Они такие же, как и при фрезеровании, только добавляется еще один коэффициент К6, учитывающий глубину сверления:

К1 =1,0 (табл. 3.16 [3]);

К2 = 0,9 (табл. 3.18 [3]);

К3 = 1,0 (табл. 3.19 [3]);

К6 = 1,0 (табл. 3.22 [3]);

К7 = 1,0 [3, с. 88].

Общий поправочный коэффициент на скорость резания:

КV = К1 ∙К2 ∙К3 ∙К6 ∙К7.

КV = 1,0∙0,9∙1,0∙1,0∙1,0 = 0,9.

Скорректированная скорость резания:

Vр = Vт Kv.

Vр = 30∙0,9 = 27 м/мин.

Расчетные обороты шпинделя станка:

,

,

где D – диаметр сверла, мм.

об/мин.

об/мин.

Ближайшие обороты шпинделя станка 2А135 по паспорту n = 1100 об/мин (табл.62 [1]).

Действительная скорость резания:

.

.

м/мин.

м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y,

l = 19 мм – длина обрабатываемой поверхности,

y = 4 мм – величина врезания и перебега (табл. 4.4 [3]).

L = 19+4 = 23 мм.

Основное время:

мин.

мин.

Вспомогательное время (табл. 66 [1]):

Тв = 0,16 мин.

Штучное время:

Тшт = (0,14+0,16)∙1,06 = 0,32 мин.

Переход 3. Нарезать резьбу М8х1 на глубину 12.

Нарезание резьбы вручную относится к слесарным видам работы. Неполное штучное время при нарезании резьбы метчиками приведено в табл. 236 [1].

Тнш = 2,48 мин.

Это время дано для нарезания в сквозных отверстиях. У нас глухое отверстие, поэтому данное время необходимо умножить на коэффициент 1,2. Итак, неполное штучное время данного перехода:

Тнш = 2,48∙1,2 = 2,98 мин.

Переход 4. Снять деталь.

Основное время: То = 0 мин.

Вспомогательное время: Тв = 0 мин.

Штучное время: Тшт = 0 мин.

Нормы времени на сверлильную операцию найдем по формуле:

,

,

где: Тшт – сумма штучных времен всех переходов, мин;

Тнш – сумма неполных штучных времен всех переходов, мин;

Тп.з. – подготовительно-заключительное время, мин;

Кшт – количество изготавливаемых деталей, шт.

Тшт = 0,53 + 0,32 = 0,85 мин.

Тнш = 2,98 мин.

Тп.з. = 5 мин (табл. 67 [1]).

Кшт = 1.

Получаем: Тн = 0,85+2,98+5/1 = 8,83 мин.

Норма времени на изготовление детали равна сумме норм времени на каждую операцию:

Тн = Тн.заг. + Тн.ток. + Тн.ф + Тн.шл + Тн.св.

Тн = 11,38+18,67+76,81+10,82+8,83 = 76,51 мин

Тн ≈ 77 мин = 1 ч 17 мин.

Приложение Д

Пример оформления технологической карты механической обработки детали

Методическое издание

2018-01-08

2018-01-08 818

818