Станочные приспособления — это устройства, помещаемые на станки и служащие для установки и зажима обрабатываемых деталей, а в некоторых случаях и для направления режущих инструментов. Кроме станочных приспособлений существуют приспособления для сборки деталей и узлов.

Приспособления, служащие для установки и закрепления режущих инструментов, обычно называют вспомогательными инструментами.

Путем применения приспособлений можно достигнуть следующего:

- устранить разметку деталей до их обработки и исключить выверку деталей на станках;

- повысить точность обработки деталей за счет автоматического придания нужного положения обрабатываемой детали без выверки

ее на станке и за счет направления режущего инструмента в приспособлении;

- увеличить производительность обработки за счет увеличения числа одновременно обрабатываемых деталей или числа одновременно работающих инструментов, а также за счет сокращения вспомогательного времени, связанного с установкой детали и выверкой ее положения на станке;

- увеличить производительность за счет повышения режимов резания, возможного при увеличении жесткости закрепления деталей при применении приспособлений;

- облегчить труд рабочих-станочников;

- осуществить возможность выполнения обработки рабочими более низкой квалификации;

- снизить затраты на контроль качества обработанной детали;

- расширить диапазон технологических возможностей станков, т. е. увеличить количество разнообразных видов обработки, выполняемых на этих станках;

- автоматизировать станки полностью или частично.

Станочные приспособления подразделяются на следующие виды:

а) нормальные приспособления или принадлежности к станкам (кулачковые патроны, тиски станочные, патроны для зажима сверл и т. п.);

б) нормализованные (специализируемые) приспособления. Их изготовляют серийно (в определенной гамме типоразмеров), но в незаконченном полностью состоянии, так как для каждого из них требуется изготовление

дополнительных специальных элементов в зависимости от конструкции и размеров детали, подлежащей обработке в них, и от характера

выполняемой операции;

в) специальные приспособления. Их проектируют для выполнения определенной операции по обработке данной, конкретной детали и изготовляют в единичном экземпляре.

Число, характер и сложность применяемых приспособлений зависят от характера объекта изготовления и от вида производства. Чем больше программа выпуска изготовляемых машин, тем выгоднее применять специальные приспособления.

В единичном и мелкосерийном производствах в основном применяют нормальные станочные приспособления. Специальные же, более дорогие, приспособления в этих условиях применяют лишь тогда, когда без них невозможно обработать деталь в соответствии с техническими условиями.

Основные элементы приспособлений для установки и зажима обрабатываемых деталей следующие:

1) установочные, служащие для придания правильного положения детали в приспособлении;

2) зажимные;

3) силовые устройства для привода зажимов в действие;

4) элементы для направления режущего инструмента;

5) делительные устройства для точного изменения взаимного положения элементов приспособлений;

6) вспомогательные элементы;

7) крепежные детали, служащие для соединения отдельных элементов между собой;

8) корпуса.

Наличие или отсутствие тех или других элементов приспособления определяется в основном видом и назначением станка, для которого предназначено приспособление, и родом обработки, которой должна подвергнуться изготовляемая деталь. Так, приспособления для сверлильных станков чаще всего снабжены кондукторными втулками для направления инструментов.

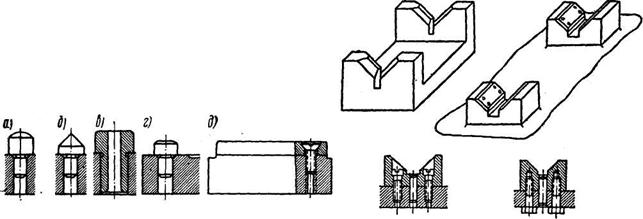

Установочные элементы приспособлений служат для придания правильного положения подлежащей обработке детали. Примеры таких приспособлений представлены на рис. 2.5 и 2.6.

Рис. 2.5. Опорные пластинки Рис. 2.6. Установочные призмы

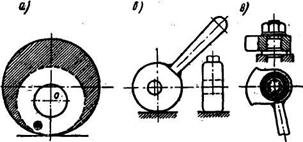

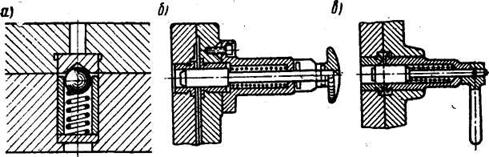

В приспособлениях иногда применяют быстродействующие эксцентриковые зажимы. Зажимной круглый эксцентрик можно представить как дугообразный клин (рис. 2.7,а).

Рис. 2.7. Схемы эксцентриков

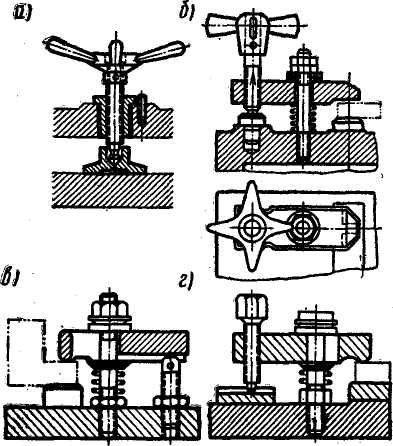

На рисунке 2.8. показаны примеры винтовых зажимов.

Рис. 2.8. Винтовые зажимы: а — с башмаком; б, в, г — с прихватами

При обработке отверстий вращающимися сверлами и зенкерами на сверлильных станках, а также при растачивании отверстий вращающимися резцами, установленными в борштанги, или резцовыми головками на расточных станках обычно применяют направляющие кондукторные втулки.

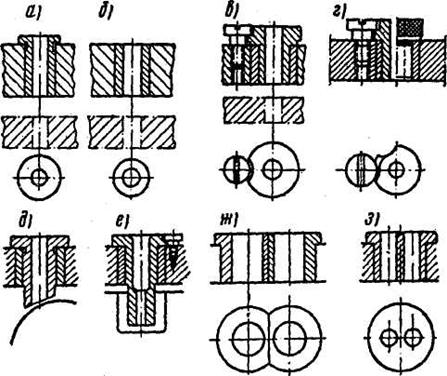

Кондукторные втулки, применяемые для направления инструментов при обработке на сверлильных станках, расположены в приспособлениях, называемых кондукторами. Эти втулки подразделяются на следующие виды: постоянные, сменные и быстросменные.

Кондукторные втулки первого вида (рис. 2.9, а, б) запрессовывают в корпус сверлильного приспособления — кондуктора. Они служат только для направления сверла или зенкера определенного диаметра.

Чтобы избежать выпрессовывания изношенных постоянных втулок, применяют сменные втулки. Их вставляют в промежуточные, запрессованные в кондуктор, втулки и закрепляют в этом положении винтами (рис. 2.9,в). Чтобы вынуть такую сменную втулку, нужно отвинтить стопорный винт.

Часто одно и то же отверстие приходится обрабатывать при одной установке и зажиме детали (сверлить, развертывать и т. п.). В этом случае применяют быстросменные кондукторные втулки. Они подобны сменным, но для извлечения их из кондуктора достаточно повернуть втулку на небольшой угол вокруг ее оси, чтобы головка винта прошла через прорезь, сделанную в бурте втулки (рис 2.9, г).

В некоторых случаях применяют специальные кондукторные втулки (рис. 2.9, д, е, ж, з).

Рис. 2.9. Кондукторные втулки

Кондукторные втулки малых диаметров изготовляют из высокоуглеродистых сталей (У 10 и У12) и закаливают до твердости HRC 60—65.

Кондукторные втулки больших диаметров изготовляют из цементуемых сталей и после цементации закаливают до той же твердости. В приспособлениях для расточных станков часто применяют вращающиеся втулки для направления инструмента, чтобы уменьшить износ вращающейся борштанги (скалки) с резцами. При перемещении вращающихся втулок, служащих для заднего направления борштанг, габариты приспособлений могут быть меньше. При неподвижных втулках, вследствие необходимости пропускать резцы через пазы в этих втулках и подводить резцы к месту обработки, размеры приспособления нужно увеличивать: относить втулки дальше от обрабатываемых отверстий, чтобы борштанга могла вращаться.

Кондукторы подразделяются на следующие виды:

I. Кондукторные плиты: накладные, подвесные.

II. Нормализованные кондукторы: скальчатые, колонки, тисочные.

III. Закрытые.

IV.Туннельные кондукторы.

V. Прочие кондукторы: неподвижные, передвижные, поворотные.

Рис. 2.10. Накладной кондуктор

Накладные кондукторные плиты(рис.2.10) накладывают вручную непосредственно на обрабатываемую поверхность детали.

Элементы приспособления размещены в его корпусе, конфигурация которого определяется требуемым расположением установочных, зажимных, направляющих для инструмента элементов и их характером. Расположение же этих элементов и их конструкция зависят от формы и размеров обрабатываемой детали и выполняемой обработки.

Корпуса приспособлений принято разделять на три вида: открытые, полуоткрытые и закрытые.

Первые два вида характерны для приспособлений к токарным и фрезерным станкам, третий вид корпусов встречается главным образом в приспособлениях для сверлильных и расточных станков.

Такое подразделение корпусов несколько условно, так как четко разграничить на виды часто затруднительно.

К корпусам приспособлений предъявляют следующие требования: высокая жесткость, хорошая устойчивость, удобство установки детали, подлежащей обработке, доступность установочных элементов для их осмотра и очистки от стружки, небольшой вес (для приспособлений, перемещаемых или поворачиваемых вручную в процессе обработки).

Корпус приспособления должен обладать достаточной жесткостью, чтобы не вибрировать под действием усилий резания и не деформироваться от усилий зажатия детали. При фрезеровании эти силы резания пульсирующие. Поэтому корпуса фрезерных приспособлений делают особенно жесткими. При шлифовании силы резания невелики, и процесс резания протекает спокойно. Вследствие этого такие корпуса могут быть менее жесткими.

Вес корпуса приспособления имеет большое значение, когда его необходимо переставлять или поворачивать в процессе обработки вручную. В таких случаях приспособление не должно весить более 15 кг.

Особое внимание следует обращать на доступность установочных элементов приспособления при конструировании закрытых корпусов, так как попадание стружки под устанавливаемую в приспособление деталь может быть причиной брака. В открытых и полуоткрытых корпусах установочные элементы обычно легко доступны.

Заготовки для корпусов приспособлений могут быть изготовлены одним из следующих способов:

- отливкой из чугуна (обычно крупные жесткие корпуса или их части, вес которых не имеет существенного значения);

- сваркой из стальных плит и сортовых профильных материалов (некоторые кондукторы для сверлильных станков и др.);

- ковкой из стали (корпуса малых размеров).

Кроме того, корпуса приспособлений, преимущественно малых размеров, можно изготовлять сборными из отдельных стальных плит, соединяемых винтами, а также из сортовых профильных материалов (угольников, швеллеров, двутавровых балок и т. п.) или нормализованных профильных отливок.

Сварные корпуса из стали во многих случаях не уступают литым в отношении жесткости и дешевизны изготовления.

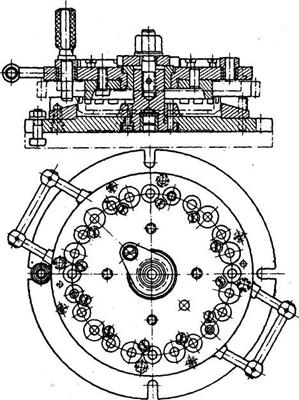

Делительные устройства применяют в приспособлениях в тех случаях, когда нужно зафиксировать в определенном положении поворачиваемую из позиции в позицию часть приспособления с установленной обрабатываемой деталью.

Обычно делительные устройства состоят из делительной плиты и фиксатора. В делительной плите по числу позиций сделаны отверстия или пазы, в которые вдвигается фиксатор.

Чаще употребляют делительные плиты с радиальным расположением пазов.

Иногда удобнее располагать фиксатор параллельно оси поворотной части приспособления. В этих случаях в делительную плиту запрессовывают втулки, оси которых параллельны оси поворотной части.

Фиксаторы подразделяются на следующие виды: вставные (простые), вытяжные и шариковые.

Простые фиксаторы имеют вид пальцев, вставляемых в гнездо вручную. Их применяют в приспособлениях лишь при малых программах выпуска деталей, так как затраты времени на фиксацию такими пальцами больше, чем вытяжными.

Обычно применяют быстродействующие фиксаторы, которые заскакивают в гнездо под действием пружины (рис. 2.11), а оттягиваются вручную с помощью педали или автоматически.

Рис. 2.11. Фиксаторы делительных устройств: а — шариковый,

б и в — штыревые, г — реечный

Шариковые фиксаторы применяют для неточного углового деления или для предварительной ориентировки делительного диска, после которой должен быть введен вытяжной фиксатор. Шарик под действием слабой пружины заскакивает в гнездо на глубину меньшую, чем его радиус.

К наиболее распространенным вспомогательным элементам приспособлений относятся следующие: ножки, шпонки, ручки, выталкиватели, упоры для установки инструмента при наладке станка и др.

Для ускорения установки фрезерных приспособлений на станке и для придания им большей устойчивости к ним обычно прикрепляют снизу шпонки, входящие в пазы стола. Однако для точной установки приспособления необходима его выверка. Для этого сбоку корпуса приспособления иногда специально обрабатывают плоскость, по которой выверяют с помощью индикатора его положение на станке.

Для удобства перемещения приспособления по столу в процессе работы и снятия со станка его снабжают ручками.

Для ускорения наладки станков фрезерные приспособления обычно снабжают особыми платиками (габаритами). На них помещают щупы (обычно толщиной 2—5 мм), к которым подводят фрезы (или, наоборот, стол с приспособлениями подводят к фрезам). После правильной установки фрез по отношению к столу (или стола с приспособлением по отношению к фрезам) щупы убирают.

В некоторых приспособлениях (особенно в закрытых малых размеров) для удобства и ускорения вынимания обработанной детали из приспособления применяют выталкиватели. Выталкиватели можно приводить в действие вручную. Однако при больших программах выпуска стремятся процесс выталкивания автоматизировать, используя обратный ход шпинделей сверлильных станков, обратный ход столов фрезерных станков или обратные ходы поршней пневматических силовых устройств.

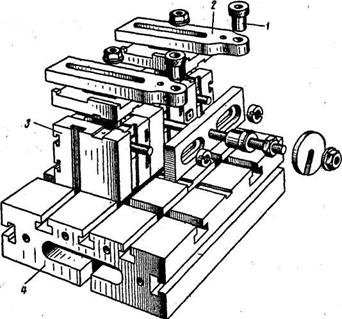

Универсально-сборные приспособления (УСП) в отличие от специальных предназначены для применения в различных операциях. Они скомпонованы так, что могут быть частично разобраны и собраны для изменения взаимного положения их отдельных элементов. Таким образом, в одном и том же приспособлении могут быть обработаны различные детали. Такие приспособления применяют при малых программах выпуска в единичном и мелкосерийном производствах, когда изготовление специальных приспособлений для каждой операции оказывается менее экономичным, чем изготовление более универсальных универсально-сборных приспособлений. Применение УСП в этих отраслях промышленности характерно лишь для опытного производства.

Рис. 2.12. Универсально-сборное приспособление

На рис. 2.12 показан пример универсально-сборного приспособления для сверления отверстий. Здесь положение кондукторных втулок 1 может изменяться при перемещении планок 2 и блоков 3. Последние также можно установить в различные положения, на плите 4. Основные элементы универсально-сборных приспособлений нормализованы. Это — базовые детали (плиты и столы с Т-образными пазами), установочные элементы (призмы, штифты, пальцы и др.), направляющие элементы (втулки и др.), зажимные элементы (прихваты и др.), крепежные и другие детали.

При выборе или проектировании приспособлений можно воспользоваться рекомендациями каталогов станочных приспособлений и литературных источников [1,6,7,9].

2018-01-08

2018-01-08 2317

2317