Расчет режимов обработки. Проектирование технологической операции должно сопровождаться расчетами режимов резания и ожидаемой точности обработки с учетом жесткости системы СПИД, значений рабочих и вспомогательных ходов и др.

Для одноинструментной обработки резанием принят следующий порядок назначения режимов: сначала определяют глубину резания, затем подачу и после нее скорость резания. Глубина резания t и число ходов I определяются в зависимости от припуска на обработку Z, точности обработки и шероховатости поверхности. При черновой обработке рекомендуется назначать максимальную глубину резания, по возможности соответствующую срезанию припуска на черновую обработку за один ход. При недостаточной мощности станка или жесткости системы «станок–приспособление–инструмент–деталь» припуск снимается за несколько ходов. При этом число ходов –

(5.1)

(5.1)

При чистовой обработке весь припуск следует снимать за один ход.

Подача устанавливается по нормативам (нормативным таблицам). При черновой обработке подача назначается максимально допустимой в целях сокращения времени обработки и устранениявибраций, возникающих в процессе резания. При чистовой и отделочной обработке подачу устанавливают в зависимости от точности обработки и шероховатости поверхности.

Скорость резания также устанавливается по нормативам в зависимости от глубины резания, подачи, материала обрабатываемой детали и режущего инструмента. Для черновых ходов по установленным режимам определяется мощность резания  , которая должна удовлетворять требованию

, которая должна удовлетворять требованию

(5.2)

(5.2)

где  – мощность электродвигателя станка, кВт;

– мощность электродвигателя станка, кВт;  – коэффициент полезного действия станка.

– коэффициент полезного действия станка.

Если выбранный режим не отвечает указанному условию, необходимо снизить скорость резания и соответственно частоту вращения детали (режущего инструмента) до значений, допускаемых мощностью станка. При работе на современных станках допускаемую мощность резания проверяют в исключительных случаях (при использовании предельных сечений стружки или подач).

Рассмотрим порядок назначения режимов при различных видах механической обработки.

Токарные работы. При обработке деталей на токарных станках выполняются следующие основные работы: обтачивание наружных цилиндрических поверхностей; растачивание внутренних поверхностей; обработка торцовых поверхностей; обработка канавок, выточек, фасок; нарезание резьбы. Схема резания при обработке наружных поверхностей приведена на рис. 5.1.

Режимы резания при точении наружных и растачивании внутренних поверхностей рассчитывают в определенной последовательности.

Рис. 5.1. Схема резания при токарной обработке наружных поверхностей

Рассчитывают глубину резания

(5.3)

(5.3)

где  – диаметр поверхности детали до обработки (при растачивании – после обработки), мм;

– диаметр поверхности детали до обработки (при растачивании – после обработки), мм;  – диаметр поверхности детали после обработки (при растачивании – до обработки), мм.

– диаметр поверхности детали после обработки (при растачивании – до обработки), мм.

Затем в зависимости от припуска на обработку Z назначают число ходов по формуле (5.1).

Подача S определяется с учетом поправочных коэффициентов:

(5.4)

(5.4)

где  – табличное значение подачи, мм/об;

– табличное значение подачи, мм/об;  – поправочные коэффициенты (их произведение), учитывающие конкретные условия обработки.

– поправочные коэффициенты (их произведение), учитывающие конкретные условия обработки.

Расчетное значение подачи корректируется по паспортным данным станка и принимается ближайшее значение  . После определения подачи рассчитывают, скорость резания

. После определения подачи рассчитывают, скорость резания  . Ее рассчитывают с учетом поправочных коэффициентов:

. Ее рассчитывают с учетом поправочных коэффициентов:

(5.5)

(5.5)

где  – табличное значение скорости резания, м/мин;

– табличное значение скорости резания, м/мин;  – поправочные коэффициенты (их произведение), учитывающие конкретные условия обработки.

– поправочные коэффициенты (их произведение), учитывающие конкретные условия обработки.

Частота вращения детали, соответствующая расчетной скорости резания,

(5.6)

(5.6)

Затем расчетное значение частоты вращения корректируется по паспортным данным станка и принимается ближайшее значение. На основании полученной фактической частоты вращения  уточняется скорость резания

уточняется скорость резания

(5.7)

(5.7)

Режимы резания для черновых ходов проверяются по мощности станка и должны удовлетворять условию (5.2).

Сверлильные работы. Основными видами сверлильных работ являются: сверление, рассверливание, зенкерование и развертывание отверстий; нарезание резьбы и зенкование фасок в отверстиях (рис. 5.2).

Последовательность нормирования сверлильных работ аналогична последовательности нормирования токарных работ. Глубина резания при сверлении в сплошном металле равна половине диаметра сверла. При рассверливании, зенкеровании и развертывании отверстий глубина резания t определяется, как и при растачивании отверстий, по формуле (5.3). При сверлении сквозных отверстий с целью предупреждения поломки сверл табличные значения подачи уменьшают на 20–25 % или досверливание осуществляют с ручной подачей. При нарезании резьбы подача равна шагу резьбы.

Рис. 5.2. Основные схемы резания при сверлильных работах:

а – сверление; б – зенкерование; в – развертывание;

г – зенковаиие конической зенковкой

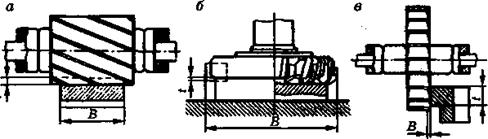

Фрезерование. Основными видами фрезерных работ являются фрезерование плоскостей цилиндрическими, торцовыми, дисковыми фрезами (рис. 5.3), а также фрезерование пазов дисковыми и концевыми фрезами.

Режимы резания рассчитывают в такой последовательности. Глубину резания t и число ходов определяют в зависимости от точности и шероховатости поверхности. При черновом фрезеровании весь припуск на обработку рекомендуется снимать за один ход. При повышенных требованиях к точности и шероховатости поверхности обработку ведут в два хода (черновой и чистовой).

Рис. 5.3. Основные схемы резания при фрезерных работах:а, б, в – обработка плоскости цилиндрической,торцовой и дисковой фрезами соответственно

Расчетное значение подачи  на один зуб фрезы

на один зуб фрезы

(5.8)

(5.8)

где  – табличное значение подачи, мм/зуб;

– табличное значение подачи, мм/зуб;  – поправочные коэффициенты (их произведение), учитывающие конкретные условия обработки.

– поправочные коэффициенты (их произведение), учитывающие конкретные условия обработки.

Для чистового фрезерования нормативами предусматривается подача на один оборот фрезы. В этом случае расчетная подача на один зуб фрезы

(5.9)

(5.9)

где  – табличное значение подачи, мм/об;

– табличное значение подачи, мм/об;  – число зубьев фрезы.

– число зубьев фрезы.

Скорость резания определяется по формуле (5.5), частота вращения фрезы – по формуле (5.6) и фактическая скорость резания – по формуле (5.7). При нормировании фрезерных работ вводится понятие минутной подачи

(5.10)

(5.10)

где  – фактическая частота вращения фрезы, мин-1.

– фактическая частота вращения фрезы, мин-1.

Расчетная минутная подача корректируется по паспортным данным станка, и принимается ближайшее ее значение. Уточняется подача на зуб фрезы с учетом фактической минутной подачи:

(5.11)

(5.11)

Выбранный режим резания для черновых ходов должен удовлетворять условию (5.2).

Шлифование. Основными видами шлифовальных работ является круглое наружное и внутреннее шлифование (рис. 5.4), бесцентровое шлифование (см. рис. 5.1), плоское шлифование периферией круга. При всех видах работ в целях обеспечения требований к качеству обрабатываемой поверхности чистовое шлифование рекомендуется вести со скоростью круга более 35 м/с, для чернового шлифования – 50 м/с и выше.

Рис. 5.4. Основные схемы резания при шлифовании

Режимы резания при круглом наружном шлифовании с продольной подачей (рис. 5.4, а) определяют в такой последовательности.

Частоту вращения детали определяют по нормативам и уточняют по паспортным данным станка. Скорость вращения детали

(5.12)

(5.12)

где  – диаметр поверхности детали до обработки, мм.

– диаметр поверхности детали до обработки, мм.

Продольную подачу круга SM определяют по нормативам с учетом поправочных коэффициентов:

(5.13)

(5.13)

где  – табличное значение продольной подачи, мм/мин;

– табличное значение продольной подачи, мм/мин;  – поправочные коэффициенты (их произведение), учитывающие конкретные условия обработки.

– поправочные коэффициенты (их произведение), учитывающие конкретные условия обработки.

Поперечную подачу  также определяют по нормативам с учетом поправочных коэффициентов:

также определяют по нормативам с учетом поправочных коэффициентов:

(5.14)

(5.14)

где  – табличное значение поперечной подачи, мм/мин.

– табличное значение поперечной подачи, мм/мин.

Режимы резания только с поперечной подачей (рис. 5.14, б) определяют в такой же последовательности: частоту вращения, скорость вращения и поперечную подачу.

Режимы резания при других видах шлифования определяют аналогично последовательности назначения их при круглом наружном шлифовании.

Хонингование. Обработка отверстий хонингованием является заключительной операцией для получения высокой точности размеров и минимальной шероховатости поверхности (рис. 5.15).

Режимы резания определяют в такой последовательности. Скорость вращения хонинговальной головки  определяют по нормативам. Частоту вращения хонинговальной головки рассчитывают по формуле (5.6) и уточняют по паспортным данным станка. Удельное давление

определяют по нормативам. Частоту вращения хонинговальной головки рассчитывают по формуле (5.6) и уточняют по паспортным данным станка. Удельное давление  брусков на поверхность детали и скорость возвратно-поступательного движения хонинговальной головки

брусков на поверхность детали и скорость возвратно-поступательного движения хонинговальной головки  определяют по нормативам. Значение величины

определяют по нормативам. Значение величины  также уточняют по паспортным данным станка.

также уточняют по паспортным данным станка.

Частота двойных ходов хонинговальной головки

(5.15)

(5.15)

где  – длина рабочего хода хонинговальной головки, мм. Рабочий ход головки

– длина рабочего хода хонинговальной головки, мм. Рабочий ход головки

(5.16)

(5.16)

где  – длина хонингуемого отверстия, мм;

– длина хонингуемого отверстия, мм;  – длина инструмента (брусков хонинговальной головки), мм;

– длина инструмента (брусков хонинговальной головки), мм;  – длина выхода брусков за торцы обрабатываемой поверхности, мм (

– длина выхода брусков за торцы обрабатываемой поверхности, мм ( .

.

При назначении режимов резания во время многоинструментальной обработки следует обеспечить согласованную работу режущих инструментов, применяемых в данной технологической операции. При этом необходимо учитывать особенности оборудования для выполнения этой операции.

Для блока режущих инструментов выбирают наименьшую подачу (ограничивающую), допускаемую механизмом подачи станка или жесткостью обрабатываемой заготовки. В случае чистовой обработки подача регламентируется шероховатостью обработанной поверхности. Лимитирующими режущими инструментами являются инструменты, обрабатывающие участки с наибольшим диаметром и наибольшей длины. Выбранную подачу по нормативам согласовывают с паспортными данными станка. Для лимитирующих инструментов определяют коэффициент времени резания

(5.17)

(5.17)

где  – длина резания данным инструментом, мм;

– длина резания данным инструментом, мм;  – длина рабочего хода инструментного блока, мм.

– длина рабочего хода инструментного блока, мм.

Стойкость  каждого инструмента наладки, на которую ведется расчет скорости резания,

каждого инструмента наладки, на которую ведется расчет скорости резания,

(5.18)

(5.18)

где  – условно-экономическая стойкость лимитирующих режущих инструментов данной наладки, при их равномерной загрузке, мин (выбирают по нормативным данным).

– условно-экономическая стойкость лимитирующих режущих инструментов данной наладки, при их равномерной загрузке, мин (выбирают по нормативным данным).

По стойкости принятых лимитирующих режущих инструментов с помощью нормативных данных определяют скорости резания (наименьшая из них у лимитирующего инструмента). По этой скорости рассчитывают частоту вращения шпинделя и корректируют ее по паспортным данным станка. Затем определяют суммарные момент и мощность резания. Их сопоставляют также с паспортными данными станка при установленной частоте вращения шпинделя и при необходимости корректируют, соответственно изменив подачу и скорость резания.

Рассчитанные режимы резания записывают в технологическую документацию на изготовление детали.

Трудоемкость технологических операций. Трудоемкость выполнения технологических операций является критерием эффективности технологического процесса и определяется на основе технически обоснованных норм рабочего времени (ГОСТ 3.1109 – 82).

Норма времени – регламентированное время выполнения операции в определенных производственных условиях.

Норма выработки – регламентированный объем работы, который должен быть выполнен в единицу времени в определенных организационно-технических условиях (величина, обратная норме времени).

Имеются три метода установления норм времени: на основе изучения затрат рабочего времени наблюдением; по нормативам; сравнением и расчетом по Типовым нормам. При первом методе норму времени устанавливают путем изучения затрат времени непосредственно в производственных условиях на рабочих местах. Этот метод используют для обобщения передового опыта и для разработки нормативов. При втором методе осуществляют расчет длительности операции, используя нормативы длительности выполнения отдельных элементов работы (операции). При третьем методе нормирование операции осуществляется приближенно с использованием типовых норм. Два первых метода нормирования применяют в серийном и массовом производстве, третий – в единичном и мелкосерийном.

Штучное время tmT для неавтоматизированного производства состоит из элементов:

(5.19)

(5.19)

где  – основное (технологическое) время, затрачиваемое на изменение и последующее определение состояния предмета труда;

– основное (технологическое) время, затрачиваемое на изменение и последующее определение состояния предмета труда;  – вспомогательное время, затрачиваемое на выполнение приемов, необходимых для обеспечения изменения и последующего определения состояния предмета труда;

– вспомогательное время, затрачиваемое на выполнение приемов, необходимых для обеспечения изменения и последующего определения состояния предмета труда;  – время технического обслуживания рабочего места;

– время технического обслуживания рабочего места;  – время организационного обслуживания рабочего места, затрачиваемое исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ними и рабочим местом;

– время организационного обслуживания рабочего места, затрачиваемое исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ними и рабочим местом;  – время перерывов на отдых и естественные надобности, а при утомительных работах и на дополнительный отдых.

– время перерывов на отдых и естественные надобности, а при утомительных работах и на дополнительный отдых.

Основное время t0 затрачивается на непосредственное изменение размеров, формы, физико-механических свойств или внешнего вида обрабатываемой заготовки (станочная, кузнечная, слесарная и другая обработка) или на соединение деталей при сборочных работах. При обработке на станках основное время определяют расчетным методом по формуле

(5.20)

(5.20)

где  – расчетная длина обработки (длина хода инструмента в направлении подачи), мм; t – число рабочих ходов инструмента;

– расчетная длина обработки (длина хода инструмента в направлении подачи), мм; t – число рабочих ходов инструмента;  – подача инструмента, мм/мин.

– подача инструмента, мм/мин.

При ручном подводе инструмента расчетная длина обработки представляет собой сумму собственно длины обработки  , размера врезания инструмента

, размера врезания инструмента  и размера схода (сбега) инструмента

и размера схода (сбега) инструмента  :

:

(5.19)

(5.19)

Схема определения расчетной длины обработки для продольного точения показана на рис. 5.6.

При автоматическом цикле обработки резанием следует учитывать еще и путь подхода инструмента к заготовке для облегчения работы инструмента в начале резания.

Вспомогательное время  – время, затрачиваемое на различные действия, обеспечивающие выполнение элементов работы, относящихся к основному времени, например, на установку и снятие заготовки, на пуск и остановку станка, на изменение режимов обработки в процессе выполнения операции, на измерение заготовок. Вспомогательное время может быть неперекрываемым и перекрываемым.

– время, затрачиваемое на различные действия, обеспечивающие выполнение элементов работы, относящихся к основному времени, например, на установку и снятие заготовки, на пуск и остановку станка, на изменение режимов обработки в процессе выполнения операции, на измерение заготовок. Вспомогательное время может быть неперекрываемым и перекрываемым.

Рис.5.6. Схема определения расчетной длины обработки

Если вспомогательные работы выполняют не в процессе обработки (например, снятие обработанной заготовки и установка другой), то такое вспомогательное время называют неперекрываемым. Если же часть вспомогательных работ выполняют в процессе осуществления основной работы, то эта часть вспомогательного времени называется перекрываемой. При расчете нормы времени учитывают лишь ту часть вспомогательного времени, которая не может быть перекрыта машинным временем. Вспомогательное время рассчитывают в соответствии с действующими на данном предприятии нормативами по эмпирическим формулам или на основании хронометражных наблюдений.

Часть штучного времени, равная сумме основного  и вспомогательного времени

и вспомогательного времени  , называется оперативным временем

, называется оперативным временем  :

:

(5.22)

(5.22)

Оперативное время затрачивается на выполнение каждой операции и представляет собой основную часть технической нормы времени.

Время обслуживания рабочего места  включает затраты времени на уход за рабочим местом в течение смены (смазка станка, подготовка инструмента, уборка рабочего места).

включает затраты времени на уход за рабочим местом в течение смены (смазка станка, подготовка инструмента, уборка рабочего места).

Время обслуживания рабочего места устанавливают на основании нормативов и во многих случаях определяют в процентах (до 4–8 %) к оперативному времени.

Время на личные потребности  регламентируется законодательством и исчисляется в процентах к оперативному времени (для механических цехов

регламентируется законодательством и исчисляется в процентах к оперативному времени (для механических цехов  от оперативного времени).

от оперативного времени).

Штучное время рассчитывают по формуле

(5.23)

(5.23)

где  – коэффициенты, характеризующие время технического и организационного обслуживания и личные потребности соответственно.

– коэффициенты, характеризующие время технического и организационного обслуживания и личные потребности соответственно.

В серийном производстве при расчете нормы времени на партию необходимо учитывать подготовительно-заключительное время  . Оно затрачивается рабочим перед началом обработки партии заготовок и после выполнения задания. К подготовительной работе относится получение задания, ознакомление с работой, наладка оборудования, в том числе установка инструмента и специального приспособления. К заключительной работе относится сдача выполненной работы, снятие приспособления и режущего инструмента, приведение в порядок оборудования и т. д. Подготовительно-заключительное время зависит от сложности задания, в частности от сложности наладки оборудования, и не зависит от размера партии.

. Оно затрачивается рабочим перед началом обработки партии заготовок и после выполнения задания. К подготовительной работе относится получение задания, ознакомление с работой, наладка оборудования, в том числе установка инструмента и специального приспособления. К заключительной работе относится сдача выполненной работы, снятие приспособления и режущего инструмента, приведение в порядок оборудования и т. д. Подготовительно-заключительное время зависит от сложности задания, в частности от сложности наладки оборудования, и не зависит от размера партии.

В массовом производстве из-за повторяемости одной и той же операции нет необходимости в работах, выполняемых в подготовительно-заключительное время. В единичном производстве подготовительно-заключительное время включается в штучное время. В серийном производстве норму времени на обработку партии заготовок рассчитывают по формуле

(5.24)

(5.24)

где  – размер партии;

– размер партии;  – подготовительно-заключительное время.

– подготовительно-заключительное время.

Штучное время и подготовительно-заключительное время на выполнение операции над одной деталью образуют норму штучно-калькуляционного времени

(5.25)

(5.25)

На основе норм времени определяют расценки выполняемых операций, рассчитывают необходимое количество оборудования для выполнения программы, осуществляют планирование производственного процесса.

Технологическая документация. Комплект графических и текстовых документов, которые определяют технологию изготовления изделия и содержат данные для организации производственного процесса, называется технологической документацией. В машиностроении государственными стандартами установлена Единая система технологической документации (ЕСТД).

Основное назначение стандартов ЕСТД – установление на всех предприятиях единых правил оформления и ведения технологической документации, обеспечение стандартизации обозначений и унификации документации на различные виды работ, возможность обмена между предприятиями технологическими документами без их переоформления, что обеспечивает стабильность комплектности документации, исключающую их повторную разработку предприятиями.

Основные технологические документы (ГОСТ 3.1102–84) подразделяют на документы общего и специального назначения.

К первым относятся технологические документы, применяемые на технологические процессы независимо от технологических методов изготовления изделий.

Документами общего назначения являются титульный лист, карта эскизов (КЭ) и технологическая инструкция (ТИ).

Карта эскизов – технологический документ, содержащий эскизы, схемы и таблицы, предназначенные для пояснения выполнения технологического процесса, операции или перехода изготовления изделия.

Технологическая инструкция предназначена для описания технологических процессов, методов и приемов, повторяющихся при изготовлении изделий, правил эксплуатации средств технического оснащения. Формы документов общего назначения устанавливаются ГОСТ 3.1105–84.

Документы специального назначения посвящены описанию технологических процессов и операций в зависимости от типа и вида производства и применяемых технологических методов изготовления изделий. К числу обязательных документов такого рода относится маршрутная карта (МК). В ней дается полное описание технологического процесса, включая все технологические операции, а также контроль и перемещение детали в технологической последовательности ее изготовления с указанием данных об оборудовании, оснастке, материальных нормативах и трудовых затратах.

Карта технологического процесса (КТП) предназначена для операционного описания технологического процесса изготовления или ремонта изделия по операциям одного вида работ, выполняемых в одном цехе в технологической последовательности с указанием переходов, технологических режимов и данных о средствах технологического оснащения, материальных и трудовых нормативах.

Операционная карта (ОК) – технологический документ, содержащий описание технологической операции с указанием переходов, режимов обработки, данных о средствах технологического оснащения. Эти карты выполняют по всем операциям в условиях серийного и массового производства и дополняют маршрутной картой.

Формы документов специального назначения регламентируются ГОСТ 3.1105–84 и ГОСТ 3.1404–86.

Технико-экономический анализ вариантов технологического процесса. Технологический процесс обработки резанием может быть разработан в двух-трех вариантах, и наиболее эффективный из них выбирают на основании технико-экономического сравнительного анализа.

Операция технологического процесса является его основным расчетным элементом. Норма времени  служит критерием целесообразности построения операции для конкретных условий. Величина, обратная норме времени, называется нормой выработки:

служит критерием целесообразности построения операции для конкретных условий. Величина, обратная норме времени, называется нормой выработки:

(5.26)

(5.26)

Сменная норма выработки

(5.27)

(5.27)

где  – продолжительность рабочей смены, ч.

– продолжительность рабочей смены, ч.

Нормы времени и выработки характеризуют производительность труда. Определив штучное время для разных вариантов операции, можно сопоставить их по производительности.

По норме времени можно определить коэффициент основного времени

(5.28)

(5.28)

где  – основное (технологическое) время.

– основное (технологическое) время.

Коэффициент основного времени может служить сравнительной характеристикой вариантов аналогичных операций.

Для характеристики процесса изготовления детали в целом с учетом метода получения заготовки можно применить коэффициент использования материала

(5.29)

(5.29)

где  – масса детали, кг;

– масса детали, кг;  – масса заготовки, кг.

– масса заготовки, кг.

Показателем правильного выбора оборудования является его загрузка. Коэффициент загрузки оборудования

(5.30)

(5.30)

где  ,

,  – расчетное и принятое число станков на операции. Расчетное число станков

– расчетное и принятое число станков на операции. Расчетное число станков

(5.31)

(5.31)

где  – такт линии, ч.

– такт линии, ч.

(5.32)

(5.32)

где  – годовой фонд времени работы оборудования, ч;

– годовой фонд времени работы оборудования, ч;  – годовой объем выпуска деталей, шт.

– годовой объем выпуска деталей, шт.

Коэффициент загрузки оборудования

(5.33)

(5.33)

Коэффициент загрузки линии

(5.34)

(5.34)

где  – число станков в линии.

– число станков в линии.

Величина  является средним коэффициентом загрузки отдельных станков линии. Коэффициент загрузки поточной линии должен быть в пределах 0,75–0,85.

является средним коэффициентом загрузки отдельных станков линии. Коэффициент загрузки поточной линии должен быть в пределах 0,75–0,85.

Важным показателем при сопоставлении вариантов технологического процесса обработки деталей является трудоемкость, которая определяется как сумма штучного времени всех операций процесса:

(5.35)

(5.35)

где  – число операций в технологическом процессе.

– число операций в технологическом процессе.

Характеристикой сопоставляемых вариантов технологического процесса по суммарным затратам живого и овеществленного труда служит себестоимость детали. Для сравнительного анализа можно использовать цеховую себестоимость детали

(5.36)

(5.36)

где  – стоимость материала за вычетом суммы, полученной за реализацию отходов, тенге;

– стоимость материала за вычетом суммы, полученной за реализацию отходов, тенге;  – заработная плата станочников, участвующих в изготовлении детали, тенге;

– заработная плата станочников, участвующих в изготовлении детали, тенге;  – сумма цеховых накладных расходов, тенге.

– сумма цеховых накладных расходов, тенге.

Стоимость материала зависит от массы заготовки. Заработная плата определяется суммированием заработной платы исполнителей по операциям.

Определение цеховых накладных расходов, отнесенных к изготовленной детали, осложняется необходимостью калькуляции цеховых расходов, связанных с определенными станками, на которых осуществляются варианты технологического процесса. Более простым методом является начисление цеховых накладных расходов в процентах от заработной платы производственных рабочих (станочников) цеха.

Цеховая себестоимость детали как основной критерий в совокупности с другими технико-экономическими показателями позволяет выбрать оптимальный вариант технологического процесса изготовления детали.

2018-01-08

2018-01-08 7385

7385