Система подготовки бумажной массы к отливу является необходимой составной частью общей схемы бумаго- и картоноделательных машин. Название этой системы –окончательная подготовка бумажной массы перед подачей ее в напорный ящик машины. Система подготовки бумажной массы перед отливом включает:

- разбавление массы после машинного бассейна;

- окончательная очистка массы от посторонних включений, попадающих в нее при составлении композиции;

- удаление пучков, лепестков и сгустков волокон из массы перед подачей ее на машину;

- удаление содержащегося в массе воздуха (деаэрация).

Бумажная масса поступает в систему подготовки к отливу из размольно-подготовительного отдела, где происходит размол волокнистого полуфабриката, его предварительная очистка и составление заданной композиции путем ввода в массу наполнителей, красителей, проклеивающих и других компонентов. Готовая композиция подается в машинный бассейн при концентрации волокна 2,5-4%. Из бассейна масса подается в смесительный насос, где она смешивается с оборотной водой и разбавляется в зависимости от вида бумаги до концентрации 0,1..1,3%.

Определяющими факторами при расчете объема бассейна являются максимальное количества массы во времени и число часов хранения массы, принимая, что 1т жидкоймассы любой концентрации занимает объем 1м3 бассейна, то объём бассейнов (м3) рассчитывается по формуле:

где Q – количество поступающего воздушно-сухого волокнистого материала, т/сут;

b – влажность воздушно-сухого волокнистого материала, %

(в соответствии с ГОСТом для полуфабрикатов в =12%,

для бумаги и картона в =5–8%);

t – время хранения массы, ч;

Z – количество рабочих часов в сутки (принимается 24 ч);

С – концентрация волокнистой суспензии, %;

К – коэффициент, учитывающий неполноту заполнения бассейна (обычно К =1,2).

Часто требуется решить обратную задачу: определить время на которое рассчитан запас массы в бассейне:

Как правило, приемные бассейны должны быть рассчитаны на 6-8ч, продолжительность хранения полуфабрикатов до и после размола – 2…4ч, а бумажной массы в композиционном (смесительном) и машинном бассейне – 20-30мин.

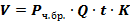

Расчет объема бассейнов также можно выполнять по более простой формуле, при наличии рассчитанного баланса воды и волокна. Расчет ведется по формуле:

где РЧ.БР. − часовая производительность БДМ (КДМ), т/ч; Q − количество волокнистой суспензии в бассейне, м3/т бумаги; t – время хранения массы, ч; К – коэффициент, учитывающий неполноту заполнения бассейна (обычно К =1,2).

Насос выбирают исходя из полного напора массы, который должен создавать насос, и его производительности. Исходя из оптимальных условий эксплуатации оборудования массоподготовительного отдела, насос должен обеспечить напор 15–35 м.

Производительность насоса (м3/ч) рассчитывают по формуле:

где Р – количество поступающего воздушно-сухого волокнистого материала, т/сут;

ρ – влажность воздушно-сухого волокнистого материала, %;

Z – число рабочих часов в сутки (принимается 24 часа);

С ¢ – концентрация волокнистой суспензии в бассейне %;

1,3 – коэффициент, учитывающий запас производительности насоса.

Определив производительность, развиваемый напор и потребляемую мощность, по техническим данным выбирают тип и марку насоса. Выбранный насос должен иметь 20…30 %-ный резерв по производительности и напору.

2018-01-08

2018-01-08 1742

1742