МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное автономное образовательное учреждение высшего профессионального образования

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ЯДЕРНЫЙ УНИВЕРСИТЕТ «МИФИ»

ОБНИНСКИЙ ИНСТИТУТ АТОМНОЙ ЭНЕРГЕТИТКИ

Кафедра материаловедения

КОМПЛЕКСНАЯ ЛАБОРАТОРНАЯ РАБОТА:

«Разработка технологии изготовления детали по заданному чертежу».

Выполнил:

Ст-т гр. МТМ - Б14 Жмурин А. И.

Проверил:

Малынкин В.Г.

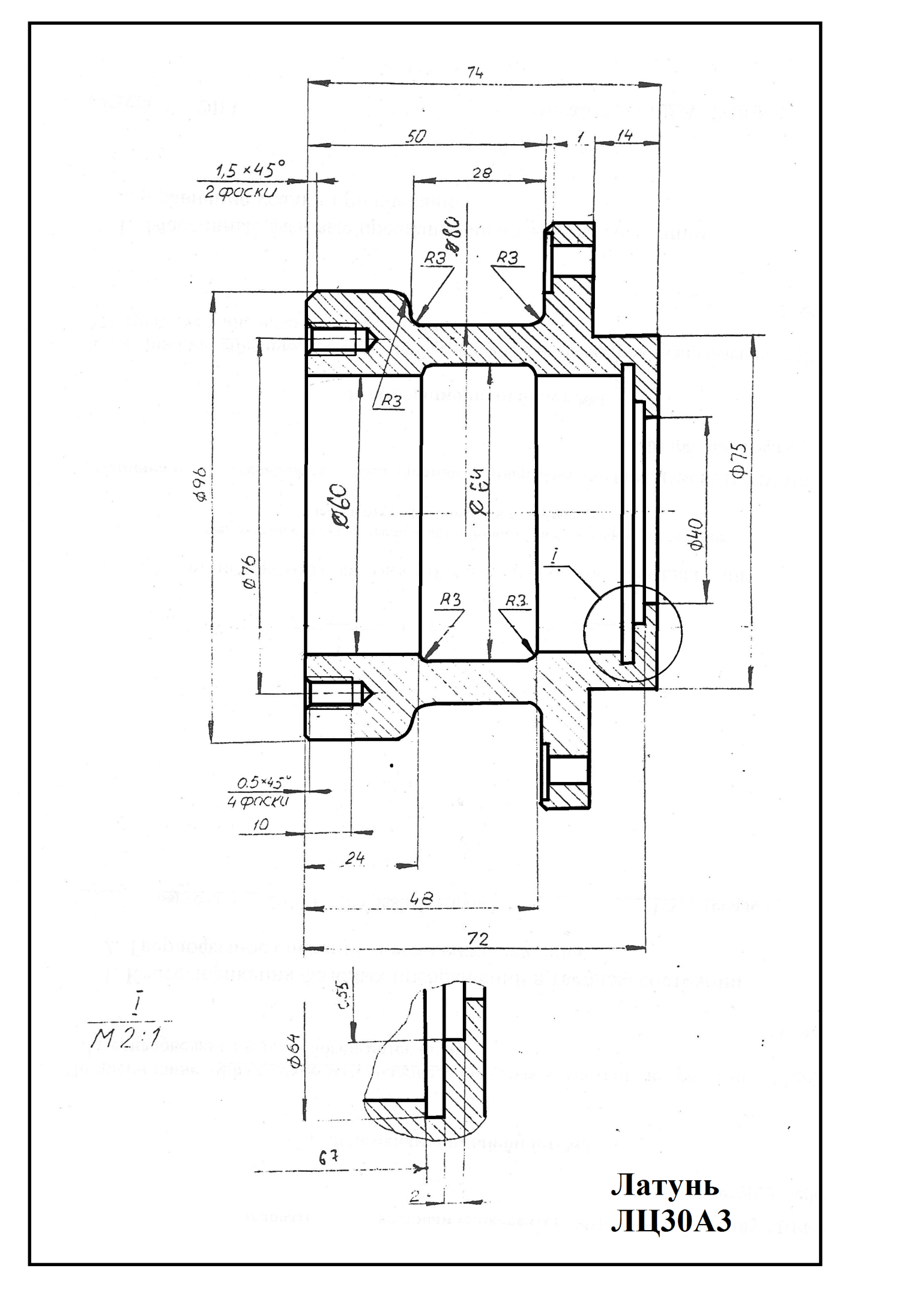

Для получения заготовки используем латунь ЛЦ30А3, так как она обладает хорошими литейными свойствами: высокой жидкотекучестью, малой усадкой, не склонна к образованию газовых пор – поэтому отливки выходят плотными и герметичными.

Основу материала данной детали составляет медь (содержание в сплаве – 67%, цинка – 30%, и 3% алюминия), ее получают пирометаллургическим способом из сульфидных руд. Поскольку медные руды содержат только 1 – 2% меди, их подвергают обогащению. В основном, обогащение проводят методом флотации, основанном на различном смачивании водой металлосодержащих частиц и частиц пустой породы. В ванну флотационной машины подают пульпу – взвесь тонкоизмельченной руды в воде, смешанную со специальными реагентами, создающими на поверхности металлосодержащих частиц гидрофобную пленку. После быстрого перемешивания и аэрации вокруг них возникают пузырьки воздуха. Они всплывают, увлекая за собой металлосодержащие частицы, и образуют на поверхности ванны слой пены, которую потом снимают и фильтруют, получая концентрат, содержащий10 – 35% меди.

Дальше медные концентраты обжигают с целью удаления серы. Она выходит в виде SO2. Наиболее прогрессивным является обжиг в кипящем слое, сущность которого состоит в окислении частиц сульфида при температуре 600⁰С кислородом воздуха, поступающим через отверстия в поде печи. Обожженный материал переливается через порог печи.

Плавка концентрата на штейн проводится в пламенных печах, работающих на газообразном топливе. Температура рабочего пространства 1500 - 1600⁰С. При этом на поде печи скапливается расплавленный штейн – сплав сульфидов меди Cu2S и железа FeS, содержащий 20 – 60% Cu, 10 – 60% Fe и 20 – 25% S. В расплавленном состоянии (температура порядка 1000⁰С) штейн поступает на переработку на черновую медь.

Черновую медь получают продувкой штейна воздухом в цилиндрическом конвертере с основной футеровкой. Воздушное дутье подается через 40 – 50 фурм. Процесс выплавки делится на два периода:

1) Окисление FeS кислородом воздушного дутья по реакции:

2FeS+3O2→2FeO+2SO2.

Образующийся оксид железа отшлаковывается кремнеземом флюса. К концу первого периода железо удаляется почти полностью. Штейн состоит из Cu2S и содержит до 80% меди.

2) Создаются условия для протекания реакций:

2CuS+3O2→2CuO+2SO2;

Cu2S +2Cu2O →6Cu+SO2.

На выходе получается черновая медь, содержащая 1 – 2% примесей.

Плавку разливают в слитки и направляют на рафинирование (очистку от примесей), которое осуществляется огневым и/или электролитическим способом.

Огневое рафинирование, сущность которого состоит в том, что такие примеси как цинк или олово, окисляющиеся легче самой меди, могут быть удалены в виде оксидов, проводят в пламенных печах. Этот процесс состоит из двух этапов: окислительного и восстановительного.

В окислительном периоде расплавленный металл продувается воздухом, подаваемым через трубы, погруженные в ванну для рафинирования. Легко возгоняемые оксиды удаляются с печными газами, другая часть примесей переходит в шлак. В этот же период окисляется и медь: 4Cu+O2→2Cu2O.

Задача восстановительного периода – раскисление меди, т.е. восстановление Cu2O и дегазация металла. Окислительный шлак полностью удаляют, а на поверхность засыпают слой древесного угля, что предохраняет металл от окисления. Затем проводят «дразнение» меди: в расплавленный металл погружают сначала сырье, а затем сухие жерди (шесты), и в результате сухой перегонки древесины выделяются пары воды и газообразные углеводороды, которые перемешивают металл и способствуют удалению растворенных в нем газов. Они же раскисляют медь по реакции: 4Cu2O+CH2→8Cu+CO2+2H2O. После такого рафинирования медь содержит 0,3 – 0,6% сурьмы и других вредных примесей. Для достижения большей чистоты медь направляют на электролитическое рафинирование.

Оно обеспечивает получение наиболее чистой, высококачественной меди. Электролиз проводят в ваннах из железобетона и дерева, внутри футерованных свинцом или винилпластом. Электролитом служит раствор сернокислой меди и серной кислоты. Катоды представляют собой тонкие листы, изготовленные из электролитической меди. В качестве анодов выступают пластины рафинируемой меди. При протекании постоянного тока аноды растворяются, медь переходит в раствор в виде катионов Cu2+. На катоде происходит разрядка анионов и выделяется металлическая медь: Cu2++2e→Cu.

При электролизе на катоде выделяется и растворяется в меди водород, вызывающий охрупчивание металла. Поэтому катодную медь перед дальнейшим использованием переплавляют в плавильных печах. При этом удаляется водород.

Для получения латуни ЛЦ30А3 медь сплавляют с цинком и алюминием в соотношении 67% меди, 30% цинка и 3% алюминия.

Получение заготовки.

Заготовку для детали получим литьем в металлические формы. Несмотря на их газонепроницаемость, вероятность образования газовых пор мала, так как при использовании латуни в качестве материала отливки заготовка будет дегазироваться образованием паров цинка.

Поскольку кокили имеют большую теплопроводность, то при таком способе литья обеспечивается быстрое затвердевание отливки, а значит, деталь будет иметь мелкозернистую структуру и, следовательно, лучшие прочностные характеристики.

Литье в кокиль дает лучшее качество поверхности отливки, что сильно снижает затраты на последующую механическую обработку Для повышения стойкости кокиля на его внутреннюю поверхность наносят огнеупорные покрытия и краски, которые также регулируют скорость охлаждения и оказывают влияние на свойства металла и качество поверхности. Точность отливок достигает 12 – 15 квалитетов, шероховатость 25 – 2,5мкм. Коэффициент годных отливок при литье в кокиль достигает 75 – 90%.

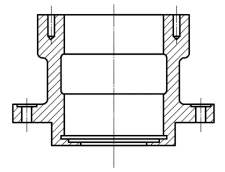

Сущность метода состоит в получении отливок путем свободной заливки расплава в кокиль. Конструкции кокилей бывают разъемными и неразъемными. Для получения данной отливки выберем разъемный кокиль.

Технология литья в металлические формы включает в себя:

- подготовку кокиля к работе;

- сборку кокиля;

- заливку кокиля расплавом;

- извлечение готовой отливки;

- извлечение из отливки песчаного стержня, обрезка литников, прибылей и выпаров;

- термообработка (при необходимости).

Технология обработки.

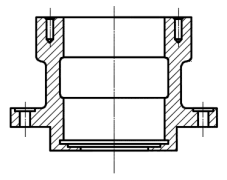

| № | Последовательность обработки | Эскиз заготовки | Технологическая оснастка | Норма времени | Профессия | Инструментальные указания | |||

| Инструмент | Приспособления | ||||||||

| Режущий | Вспомогательный | Измерительный | |||||||

| I | II | III | IV | V | VI | VII | VIII | IX | X |

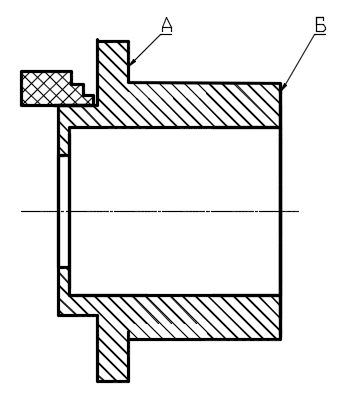

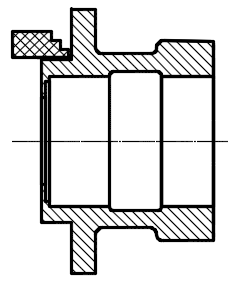

| Закрепляем заготовку в трехкулачко-вом патроне на токарном станке и обрабатываем поверхности А и Б |

| резец упорный | трехкулачковый патрон | ||||||

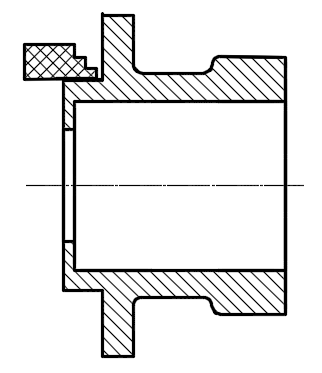

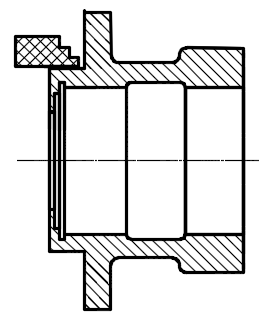

| Снимаем часть внешней стенки, делаем сопряжения |

| резец прорезной | штангенциркуль | трехкулачковый патрон | |||||

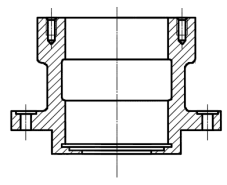

| Снимаем участок внутренней стенки, делаем галтельные переходы |

| резец прорезной отогнутый | штангенциркуль | трехкулачковый патрон | |||||

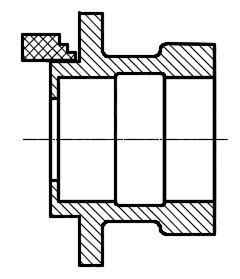

| Растачиваем дно заготовки |

| резец расточной упорный | штангенциркуль | трехкулачковый патрон | |||||

| протачиваем канавку у дна заготовки |

| резец прорезной отогнутый | штангенциркуль | трехкулачковый патрон | |||||

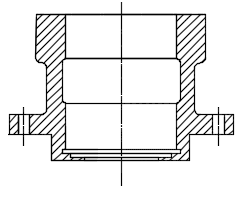

| Закрепляем деталь в тисках на сверлильном станке, протачиваем крепежные отверстия |

| сверло диаметром 6 мм. | штангенциркуль | тиски | |||||

| Закрепляем деталь в тисках на фрезеровоч-ном станке растачиваем крепежные отверстия |

| концевая фреза | штангенциркуль | тиски | |||||

| Закрепляем деталь в тисках на сверлильном станке, растачиваем отверстия под резьбу |

| сверло диаметром 5 мм. | штангенциркуль | тиски | |||||

| Снимаем фаски у отверстий под резьбу |

| сверло диаметром 6 мм с централь-ным углом 90⁰ | штангенциркуль | тиски | |||||

| Закрепляем деталь в ручных тисках и на глубину 10 мм нарезаем резьбу М5 в отвертиях, просверлен-ных на этапе 8 |

| метчик М5 | штангенциркуль | тиски | |||||

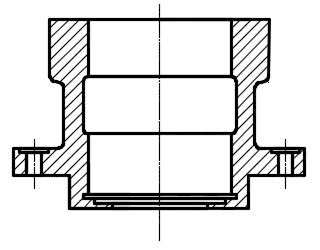

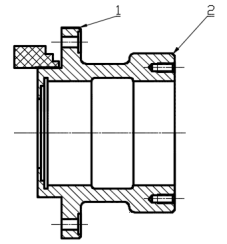

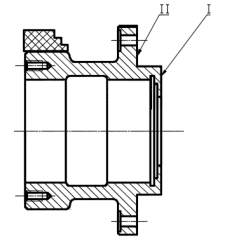

| Закрепляем заготовку в трехкулачко-вом патроне на токарном станке и снимаем фаски 1 и 2 |

| резец проходной | штангенциркуль | трехкулачковый патрон | |||||

| Перез-акрепляем заготовку в трехкулачко-вом патроне на токарном станке и обрабатываем поверхности I и II |

| резец упорный | трехкулачковый патрон |

2018-01-08

2018-01-08 458

458