|

Отливки, не прошедшие термическую обработку, „имеют крупнозернистую структуру и низкие прочностные свойства. Кроме того, в связи с неравномерностью охлаждения различных зон и затрудненностью усадки в них сохраняются внутренние напряжения. Структура и свойства отливок могут быть существенно улучшены термической обработкой. Вид обработки (отжиг, нормализация, закалка, отпуск) определяется природой и составом сплава, размерами и конфигурацией отливки, а также техническими условиями.

Контроль качества проводят на всех этапах технологического процесса, при этом проверяют:

□ качество исходных материалов (шихты, песков, глин, связующих, ферросплавов);

□ качество и износ литейной оснастки (моделей, ящиков, штырей и втулок, опок, сушильных плит и т.д.);

□ техническое состояние оборудования (формовочных и стержневых машин, транспортеров, бегунов, печей, контрольных приборов и датчиков);

□ качество и химический состав жидкого металла и готовых отливок.

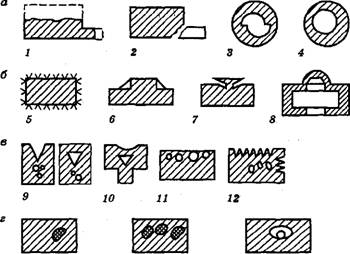

Бракованной называют такую отливку, которая имеет хотя бы один недопустимый по техническим условиям дефект. Стандарт классифицирует дефекты по следующим группам. К первой группе (рис. 13.19, а) относятся дефекты размеров формы и массы, такие как недоливы 1 и 2, перекосы 3 и 4, коробление, подутлости. Ко второй группе (рис. 13.19, б) относят пригар 5, нечеткий отпечаток б, ужимины 7 и заливы 8. Третья группа (рис. 13.19, в) включает дефекты тела отливки: усадочные раковины 9,10, усадочную пористость 11, газовую пористость 12. К четвертой группе (рис. 13.19, г) относятся шлаковые включения 13, 14, 15.

Кроме того, отливки могут браковаться в связи с несоответствием микроструктуры, химического состава, физико-механических свойств.

Разработано большое количество различных методов испытаний для выявления скрытых дефектов. Кроме обычного тщательного визуального исследования применяют испытания на герметичность, рентгеноскопию и гамма-дефектоскопию, испытания

|

| Рис. 13.19.Виды брака:а— несоответствие по геометрии; б— дефекты поверхности; в— несплошности в теле отливки; г— включения |

ультразвуком, люминесцентную, магнитную и цветовую дефектоскопию.

После выявления дефектов ставится вопрос о возможности исправления брака. Устранение брака не должно сказываться на эксплуатационных характеристиках деталей. В каждом конкретном случае выбирается наиболее эффективный способ устранения брака, если это признается целесообразным по экономическим соображениям. Наиболее часто дефекты устраняют правкой (коробление), заваркой (поверхностные трещины, газовые и усадочные раковины) и пропиткой (пористость отливок). Небольшие поверхностные дефекты заделываются пастами на основе жидкого стекла или эпоксидной смолы с наполнителями (металлический порошок, молотый кварцевый песок).

После контроля качества и исправления дефектов отливки окрашивают. Способ нанесения краски зависит от серийности производства и размеров отливок. Мелкие отливки окунают в краску в сварных корзинах, а крупные подвешивают на крючья подвесного монорельсового конвейера и подают в камеры для окраски и последующей сушки.

ПЛАВКА СПЛАВОВ

2018-01-08

2018-01-08 769

769