Обрубка отливки заключается в отделении от нее литников, выпоров, прибылей и заливов по разъему формы и в местах сопряжения стержневых знаков с формой. Основными факторами, определяющими выбор способа обрубки, является вязкость сплава, из которого изготовлена отливка, масса отливки и серийность производства.

Для отличающихся хрупкостью серого и6enozq чугунов удаление литников не представляет трудности и производится ударом по литнику молотком. В отдельных случаях могут быть использованы пневматические зубила и для массового производства — отламывание на прессах.

Для стальных отливок молоток, зубило и пресс могут применяться, если масса отливок невелика. Для крупных отливок чаще используют ацетиленокислородную резку. В условиях массового производства отрезку прибылей и, реже, литников могут производить на токарных станках, работающих с поперечной подачей.

Большинство цветных сплавов отличается вязкостью, что исключает применение ударов из-за возможного коробления отливок. В этом случае широко используются ленточные пилы, хотя обрубку можно производить на токарных станках и прессах.

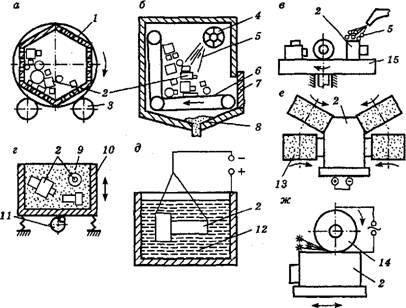

Очистка отливок заключается в удалении пригара и улучшении чистоты поверхности. Принципиальные схемы основных методов очистки и зачистки заливов по знаковым частям и разъему формы показаны на рис. 13.18. Очистку можно производить галтовкой, дробеметной, дробеструйной, вибрационной и электрохимической обработкой, а зачистку — абразивными кругами и электроконтактным методом. Выбор оборудования для очистки в основном зависит от размеров отливок и серийности производства.

Очистку галтовкой применяют для средних отливок, для чего в барабан, футерованный внутри броневыми листами 1, загружают отливки 2 и звездочки из белого чугуна и с помощью опорно-приводных роликов 3 барабан приводят во вращение. Перекатываясь, отливки трутся друг о друга и о звездочки и очищаются от пригара. В массовом производстве применяют барабаны непрерывного действия (проходные), в серийном — периодического действия.

Для очистки средних и крупных отливок из черных сплавов широко применяют дробеметные барабаны и камеры. В дробе- метные барабаны отливки 2 загружают через окно загрузки-выгрузки 7 на пластинчатый транспортер 6. При движении транспортера отливки перекатываются, подставляя различные поверхности под струю стальной или чугунной дроби 5, подаваемой дробеметной головкой 4. Дробь вместе с песком 8 собирается в воронке днища и после отделения от песка на магнитном сепараторе по-

Рис. 13.18.Очистка и зачистка отливок:а— в галтовочных барабанах; б— в дробеметных камерах; в— дробеструйная; г,— на виброустановках; дi— электрохимическая; е— абразивными кругами; ж— электроконтактная Рис. 13.18.Очистка и зачистка отливок:а— в галтовочных барабанах; б— в дробеметных камерах; в— дробеструйная; г,— на виброустановках; дi— электрохимическая; е— абразивными кругами; ж— электроконтактная |

дается в оборотную систему. Для крупных отливок массой свыше 50 кг вместо барабанов применяют камеры, куда отливки подаются подвешенными на крючьях и в которых по ходу движения расположены дробеметные головки.

При дробеструйной очистке дробь на отливки 2, установленные на поворотом столе 15, подается струей воздуха или воды. Этот метод менее эффективен по сравнению с предыдущим.

Для мелких отливок, полученных, как правило, методом литья по выплавляемым моделям, применяют вибрационную, химическую и электрохимическую очистки. В первом случае отливки 2 загружают в ящики 10 вместе с абразивом (кОрундом) 9 и с помощью механического вибратора 11 подвергают вибрации. Метод эффективен для сглаживания случайных выступов небольших размеров на наружных поверхностях. Для удаления пригара из внутренних и труднодоступных полостей отливки 2 погружают в расплав каустической соды 12, перегретый до 400...500 °С, и иногда подключают электрический ток плотностью до 0,05 А/м2. Очистка осуществляется за счет растворения Si02пригара в щелочи и образования силикатов. Эффективность очистки возрастает, если полярность тока меняется.

Зачистка отливок применяется в массовом производстве и, как правило, используется в качестве одной из операций совместно с другими операциями очистки, например дробеметной. Она выполняется абразивными кругами 13, между которыми пропускается установленная на приспособлении отливка 2.

При электроконтактной зачистке вместо абразивного круга используется стальной диск 14. В ходе обработки происходит оплавление заусениц, заливов и выступов.и их удаление в виде искр.

2018-01-08

2018-01-08 1695

1695