При снятии стружки вся работа резания превращается в эквивалентное количество теплоты. Теплообразование оказывает значительное влияние на процесс резания. С одной стороны, оно облегчает деформирование материала срезаемого слоя, вследствие чего уменьшается интенсивность изнашивания инструмента и повышается качество обработанной поверхности. С другой стороны, повышение температуры до 800...1000 °С вблизи режущей кромки инструмента приводит к изменению структуры и физико-механических свойств его материала, что обусловливает потерю режущей способности инструмента.

Механическая энергия, затрачиваемая на деформирование, разрушение и трение, переходит в тепловую, и только небольшая ее часть накапливается в виде потенциальной энергии искаженной

решетки материала в зоне деформирования. В первом приближении количество выделяющейся в единицу времени теплоты можно подсчитать по следующей формуле:

Q = P,v,

где Рг — сила резания, Н;v—скорость резания, м/с.

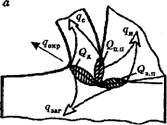

Теплота образуется в результате упругопластического деформирования в зоне стружкообразования, трения стружки о переднюю поверхность инструмента и заготовки о задние поверхности (рис. 21.12, а). Тепловой баланс процесса резания можно выразить в следующем виде:

фд + фц.п+ Q,.n= Чс +?3аг +?и +?окр.

|

гдеQr— количество теплоты, выделяющееся при упругопласти- ческой деформации обрабатываемого материала; (?п п — количество теплоты, выделяющееся при трении стружки о переднюю поверхность инструмента; Q3„ — количество теплоты, выделяющееся при трении задних поверхностей инструмента о заготовку; <7С — количество теплоты, отводимое стружкой; q3&T— количество теплоты, отводимое заготовкой;q„— количество теплоты, отводимое инструментом; q0Kp— количество теплоты, отводимое в окружающую среду.

е°с=f(v)  |

v, S, t

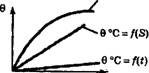

Рис. 21.12. Тепловые явления: а — тепловой баланс процесса резания; б — влияние v, S, t на температуру инструмента

В зависимости от технологического метода и условий обработки со стружкой уносится 25...85 % всей выделившейся теплоты, заготовкой — 10...15, инструментом — 2...8 %. Наибольшее влияние на температуру инструмента оказывают скорость, подача и глубина резания (рис. 21.12, б). С повышением скорости

резания температура растет, но чем выше скорость резания, тем медленнее повышается температура, так как при высоких скоростях большее количество тепла отводится стружкой, уменьшаются пластические деформации и силы резания. С увеличением подачи и глубины резания температура инструмента также несколько возрастает, однако необходимо учитывать, что с увеличением глубины резания увеличивается протяженность контакта между инструментом и деталью, что уменьшает приток тепла на единицу длины режущего лезвия.

С уменьшением переднего угла у увеличивается сила резания и, следовательно, температура резания. С уменьшением угла в плане ф удлиняется активная часть режущей кромки и за счет этого улучшается теплоотвод.

| а |

|

| Р.-Р. |

| 850 800 |

| 400 500 600 |

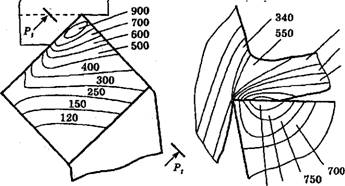

| Рис. 21.13.Температурное поле резца и стружки: а — на передней поверхности; б — в главной секущей плоскости |

| б |

Кроме температуры необходимо знать температурное поле в зоне резания. Под температурным полем понимается совокупность различных значений температур во всех точках определенного участка деформированного слоя или инструмента в определенный момент. На рис. 21.13 приведены изотермы температурного ноля резца и стружки при точении без охлаждения резцом из твердого сплава Т14К8 стали ШХ15 (и = 80 м/мин; t= 4,1 мм; S = 0,5 мм/об). Как видно из рисунка, наибольшая температура у места контакта стружки с передней поверхностью инструмента.

Применение смазочно-охлаждающих технологических сред (СОТС) способствует снижению температуры резания, увеличению стойкости инструмента, улучшению качества обработанной поверхности и снижению силы резания. СОТС оказывают благоприятное действие на процесс резания, поскольку:

□ уменьшают коэффициент трения между контактирующими поверхностями;

□ облегчают процесс деформации срезаемого слоя металла;

□ снижают силы резания;

□ понижают температуру в зоне резания, охлаждая инструмент и поверхность детали;

□ уменьшают температурные деформации деталей в процессе обработки.

В зависимости от технологического метода обработки, свойств обрабатываемого материала и инструмента, а также режимов резания используют различные виды СОТС: твердые, жидкие, пластичные и газообразные.

К твердым СОТС относятся: неорганические материалы (тальк, слюда, графит, бура, нитрид бора, дисульфиды молибдена, вольфрама и титана, сульфат серебра); органические соединения (мыло, воск, твердые жиры); металлические пленочные покрытия (медь, латунь, свинец, олово, барий, цинк).

К смазочнб-охлаждающим жидкостям (СОЖ) относятся: водные растворы минеральных электролитов, эмульсий; минеральные, животные и растительные масла с добавками фосфора, серы и хлора (сульфофрезолы); керосин и растворы поверхностно-активных веществ в керосине; масла и эмульсии с добавками твердых смазывающих веществ; расплавы металлов, солей и других веществ. СОЖ получили наибольшее применение в машиностроении.

К пластичным СОТС относятся густые мазеобразные продукты, которые получают путем загущения минеральных и синтетических масел.

К газообразным СОТС относятся воздух, азот, двуокись углерода, кислород, пары поверхностно-активных веществ, распыленные жидкости.

Выбор СОТС в каждом конкретном случае зависит от технологического метода и режима обработки, а также физико-механических свойств обрабатываемого и инструментального материала. При черновой и получистовой обработках, когда требуется эф

фективное охлаждающее действие среды, применяют водные растворы электролитов и поверхностно-активных веществ, масляные эмульсии. При чистовой обработке применяют чистые и активированные минеральные масла. Под влиянием высоких температур и давлений эти вещества образуют на поверхности заготовок соединения (фосфиды, хлориды, сульфиды), снижающие трение. При обработке хрупких материалов (чугун, бронза) твердосплавным инструментом в качестве СОТС используют газы (сжатый воздух, углекислый газ).

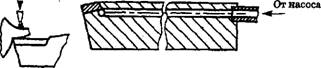

| а |

1 От яяпоса  Рис. 21.14.Способы подвода СОТС в зону резания: а — на поверхность инструмента; б — внутреннее охлаждение Рис. 21.14.Способы подвода СОТС в зону резания: а — на поверхность инструмента; б — внутреннее охлаждение |

б

Эффективность действия СОТС зависит от способа подвода их в зону резания. Наиболее распространенной является подача эмульсии через сопло на переднюю поверхность инструмента под давлением 0,05...0,2 Па (рис. 21.14, а). Этот метод требует большого расхода жидкости (10... 15 л/мин). Более эффективно высоконапорное охлаждение, когда жидкость подают тонкой струей под давлением 1,5...2 МПа со стороны задних поверхностей инструмента (расход жидкости приблизительно 0,5 л/мин;). Если подвод жидкости в зону резания затруднен, например при сверлении, то применяют внутреннее охлаждение инструмента (рис. 21.14, б), для чего в нем делают каналы, по которым прокачиваются СОТС.

2018-01-08

2018-01-08 4180

4180