В процессе резания инструмент затупляется, теряет свои режущие свойства. Изнашивание инструмента происходит в результате трения сходящей стружки о переднюю поверхность резца и его задних поверхностей о поверхность заготовки. Механизм изнашивания инструмента достаточно сложен и включает в себя следующие виды изнашивания: абразивное, адгезионное, диффузионное и окислительное.

Абразивное изнашивание происходит в результате истирания отдельных участков поверхностей инструмента твердыми включениями (карбиды, легирующие элементы, частицы нароста), находящимися в обрабатываемом материале.

Адгезионное изнашивание происходит в результате действия сил молекулярного сцепления поверхностных слоев режущего инструмента и обрабатываемой заготовки.

Диффузионное изнашивание происходит в результате растворения инструментального материала в обрабатываемом, чему способствует высокая температура, большие пластические деформации и схватывание в зоне контакта. При этом происходит диффузия отдельных элементов, входящих в состав инструментального материала, в обрабатываемый материал. Наибольшее диффузионное изнашивание наблюдается у твердых сплавов.

Окислительное изнашивание происходит в связи с разрушением поверхностных слоев Металла инструмента путем образования оксидов.

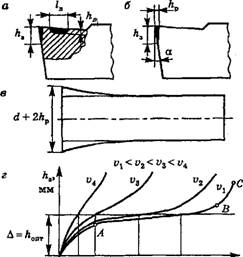

Рассмотрим изнашивание режущего инструмента на примере токарного резца (рис. 21.16, а). При изнашивании резца на передней поверхности образуется лунка длиной а на задней поверхности — площадка высотой Л3, размеры которых зависят от материалов инструмента и заготовки и режимов резания.

Изнашивание по задним поверхностям наблюдается при обработке твердых, хрупких и пластичных материалов с малой толщиной срезаемого слоя (d<0,1 мм) на невысоких скоростях резания. Изнашивание резца по главной задней поверхности изменяет глубину резания, так как уменьшается вылет резца на

О т4 т3 т2 7\ т, мин Рис. 21.16.Изнашивание режущего инструмента: а — общий характер износа; б — изнашивание по задней поверхности;в— влияние изнашивания на обрабатываемую поверхность детали; г— зависимость изнашивания инструмента от времени его работы при различных скоростях резания О т4 т3 т2 7\ т, мин Рис. 21.16.Изнашивание режущего инструмента: а — общий характер износа; б — изнашивание по задней поверхности;в— влияние изнашивания на обрабатываемую поверхность детали; г— зависимость изнашивания инструмента от времени его работы при различных скоростях резания |

величину hp(рис. 21.16, б), в результате чего обработанная поверхность получается конусообразной (рис. 21.16, в).

Изнашивание по передней поверхности наблюдается при обработке пластичных материалов с толщиной срезаемого слоя d > 0,5 мм на высоких скоростях резания без охлаждения. По мере изнашивания резца длина лунки 1Л увеличивается, что приводит к разрушению режущей кромки. Для восстановления геометрической формы инструмент затачивают повторно.

За критерий затупления инструмента принимают допустимую высоту площадки изнашивания по задней поверхностиh3.Для токарных резцов из быстрорежущей стали допустимыйh3= 1,5...2 мм, для резцов с пластиной из твердого сплаваh3= 0,8...1 мм, с мине- ралокерамическими пластинамиh3= 0,5...0,8 мм. Допустимому изнашиванию инструмента соответствует его определенная стойкость.

Время резания новым режущим инструментом от начала резания до отказа называется периодом стойкости режущего инструмента. Стойкость токарных резцов составляет 30...90 мин и зависит от свойств материалов инструмента и заготовки, режима резания, геометрии инструмента. Наибольшее влияние на стойкость оказывает скорость резания. Кривую изнашивания (рис. 21.16, г) можно разделить на три периода: 0-А — период приработки, А-В — период нормального изнашивания, В-С — период катастрофического изнашивания. Чем выше скорость резания, тем быстрее начинается катастрофическое изнашивание, что вызвано возрастанием температуры в зоне резания. Между скоростью резанияvи стойкостью Т при заданном критерии затупления, неизменных подаче и глубине резания существует зависимость

u,7y" = vzT2m=... = vnT"= const, илиv=Cu/Tm.

Коэффициент Си и показатель относительной стойкостиmзависят от свойств инструментального и обрабатываемого материалов, площади срезаемого слоя и охлаждения; их величины определяют по справочникам. Так как при точении величинаm мала (0,1...0,4), то стойкость резцов резко падает даже при незначительном повышении скорости резания.

Изнашивание инструмента приводит к росту силы резания, что вызывает повышенную деформацию заготовки и инструмента, снижая точность и изменяя форму обработанных поверхностей.

При этом увеличиваются глубина наклепанного поверхностного слоя материала заготовки и силы трения между заготовкой и инструментом, что в свою очередь увеличивает теплообразование в процессе резания.

2018-01-08

2018-01-08 1116

1116