В существующих системах прядения при переработке натуральных, искусственных и химических волокон в пряжу основной задачей технологического процесса является получение равномерной по структуре и свойствам ленты, ровницы и пряжи путем сложения и вытягивания.

Целью сложения является выравнивание продукта по толщине, цвету, составу волокон. Сложение позволяет производить дополнительные повторные вытягивания с целью лучшего распрямления и параллелизации волокон.

Целью вытягивания является утонение продукта, сопровождаемое распрямлением и параллелизацией волокон.

Отношение длины продукта после вытягивания к длине продукта до вытягивания называется вытяжкой, которая показывает, во сколько раз произошло удлинение.

Число сложений и вытягиваний определяется планом прядения и зависит от качества, свойств и номера получаемой пряжи.

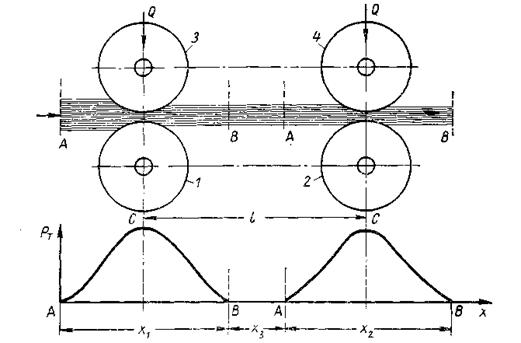

Простейшим видом вытяжного прибора, состоящего из питающего и выпускного органов (рис. 2.1), являются два цилиндра 1 и 2 и два валика 3 и 4, накладываемых на цилиндры. Для обеспечения надлежащего зажима волокна верхние валики должны быть прижаты к цилиндрам. Силой прижима служит либо сила тяжести валиков, либо сила, создаваемая специальным нагрузочным приспособлением.

Рис. 2.1 – Схема вытяжного прибора:

1 и 2 – вытяжные цилиндры;

3 и 4 – нажимные валики

Продукт, поступающий в первую (заднюю) пару, под действием нагрузки Q верхнего валика деформируется, из круглого превращается в плоский и уплотняется посередине, образуя на участке АВ поле сил трения, характеризуемое кривой АСВ. На диаграмме по оси ординат отложены напряжения Рт поля сил трения (средняя сила трения на 1 мм длины волокна), а по оси абсцисс – длина поля сил трения.

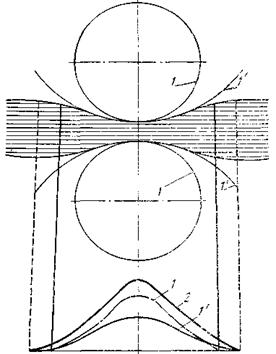

Рассмотрим основные показатели, влияющие на поле сил трения. При увеличении давления Q (а значит и удельного давления – нагрузки на единицу длины цилиндра) на валик уплотнение волокон увеличивается, поле сил трения удлиняется, напряжение поля сил трения увеличивается (рис. 2.2, кривые 1 и 2).

При увеличении диаметров цилиндра и валика увеличивается поверхность соприкосновения пары с волокном, увеличивается длина и уменьшается напряжение поля сил трения (кривые 1 и 1' на рис. 2.2).

Если номер продукта понижается, то диаметр его увеличивается, увеличивается и поверхность соприкосновения цилиндрической пары с волокном. При этом напряжение поля сил трения уменьшается, а длина поля сил трения увеличивается (кривые 1 и 1' на рис. 2.2).

Если номер продукта понижается, то диаметр его увеличивается, увеличивается и поверхность соприкосновения цилиндрической пары с волокном. При этом напряжение поля сил трения уменьшается, а длина поля сил трения увеличивается (кривые 1 и 1' на рис. 2.2).

В зависимости от жесткости эластичного покрытия изменяется деформация валика и длина поля сил трения. При увеличении деформации поверхности валика длина поля сил трения увеличивается, напряжение уменьшается.

При металлических валиках, которые не деформируются, нормальное давление от середины к краям резко уменьшается, крайние волокна продукта не испытывают давления. Поэтому чаще всего применяются валики с эластичным покрытием, обеспечивающим больший охват зажатого продукта и более плавное изменение силы зажатия от середины к краю.

Установлено, что волокна по виду движения в вытяжном приборе можно разделить на две группы: контролируемые и неконтролируемые (плавающие) волокна.

Установлено, что волокна по виду движения в вытяжном приборе можно разделить на две группы: контролируемые и неконтролируемые (плавающие) волокна.

Контролируемыми называются волокна, длина которых равна или больше разводки цилиндров (разводка – расстояние между осями цилиндров вытяжной пары). Контролируемая группа волокон все время находится в зажиме той или иной пары цилиндров, их движение как бы контролируется парами.

Неконтролируемыми, или плавающими, называются такие волокна, длина которых меньше разводки. По выходе из зажима задней пары, до момента захвата последующей передней парой, волокна будут находиться между зажимами вытяжной пары вне контроля вытяжных органов. Скорость их движения зависит от скорости тех волокон, которые окружают плавающие волокна и непосредственно с ними соприкасаются.

Как показывают теоретические и экспериментальные исследования, наилучшим является такое движение, при котором вес волокна (контролируемые и плавающие) движутся со скоростью заднего цилиндра до момента, когда их передние концы достигнут линии зажима переднего цилиндра. После этого момента волокна движутся со скоростью, равной окружной скорости переднего цилиндра.

Для обеспечения такого движения необходимо, чтобы передняя пара по линии зажима одновременно захватывала все передние концы волокон, достигших линии зажима. При этом основным условием правильности работы вытяжного прибора является устойчивость линии зажима, сохранение постоянства поля сил трения. Линия зажима должна возможно ближе подходить к плоскости, проходящей через оси цилиндра и валика. Наиболее устойчива линия зажима при меньших диаметрах цилиндра и валика и большей жесткости эластичного покрытия.

Особое внимание должно быть обращено при проектировании вытяжного прибора на получение наибольшей вытяжки.

При движении волокон в вытяжном поле между ними возникают силы трения и сцепления. Для того чтобы вытянуть волокно из движущейся массы, необходимо приложить силу, которая называется силой вытягивания.

Знание величины силы вытягивания позволит правильно подойти к кинематическому расчету передачи вытяжного прибора и к силовому расчету передачи и цилиндров и определить необходимые нагрузки на валики.

Теоретические и экспериментальные исследования показывают, что сила вытягивания увеличивается с уменьшением разводки вытяжного прибора, с увеличением давления на продукт, с увеличением максимальной длины волокна, с увеличением числа волокон в сечении входящего продукта, с увеличением цепкости и коэффициента трения между волокнами и с ухудшением распрямленности волокна.

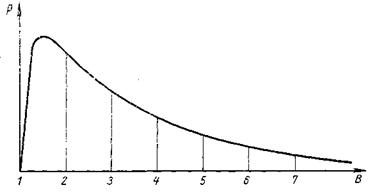

Как показывают исследования, при увеличении вытяжки (при постоянном номере продукта) силы вытягивания возрастают до определенного предела, а затем падают и асимптотически приближаются к нулю (рис. 2.3).

Объясняется это тем, что в первой стадии вытягивания до определенного предела отсутствуют сдвиги волокон, действительно го вытягивания нет, а есть распрямление волокон и небольшое их удлинение. Кривая на этом участке аналогична кривой «удлинение – нагрузка». Далее, когда наступает сдвиг волокон, т.е. действительная вытяжка, кривая будет падать. Увеличение вытяжки приводит к уменьшению количества вытягиваемых волокон; сила сцепления между волокнами будет уменьшаться. Будет уменьшаться и сила вытягивания

Рисунок 2.3 – Зависимость сил вытягивания от вытяжки

Сила вытягивания, как функция вытяжки, определяется по формуле

где  – средняя поверхность единицы длины волокна;

– средняя поверхность единицы длины волокна;

– коэффициент трения;

– коэффициент трения;

– коэффициент пропорциональности, характеризующий площадь истинного контакта вытягиваемых волокон;

– коэффициент пропорциональности, характеризующий площадь истинного контакта вытягиваемых волокон;

– удельное давление на волокно;

– удельное давление на волокно;

– количество волокон в питающей паре;

– количество волокон в питающей паре;

– расстояние между линиями зажима;

– расстояние между линиями зажима;

Е – вытяжка.

При постоянной длине волокна и разводке, равной длине волокна, сила вытягивания

Создавая вытяжные приборы с повышенной мощностью вытягивания, необходимо стремиться к снижению неровноты продукта путем улучшения контроля за волокнами в процессе вытягивания. Главнейшей причиной появления неровноты от вытягивания является неопределенность движения плавающих (неконтролируемых) волокон в вытяжном приборе.

Исследования показывают, что неровнота готового полуфабриката или пряжи увеличивается из-за неудовлетворительной распрямленности волокон в готовом продукте и из-за неровноты исходного продукта.

В существующих конструкциях вытяжных приборов коэффициент распрямленности волокон обеспечивается порядка 0,82–0,84, а поступающая лента имеет коэффициент распрямленности 0,5–0,55.

При проектировании вытяжных приборов конструктору необходимо обратить внимание не только на контроль за движением волокон, но и на возможность увеличения распрямленности волокон [5, c. 231-234].

2018-01-08

2018-01-08 818

818