Закалка

Закалка – это термическая обработка, состоящая из нагрева стали на температуры выше критических, выдержки и быстрого охлаждения.

Цель: получить максимальную твёрдость.

I. Выбор закалочных температур.

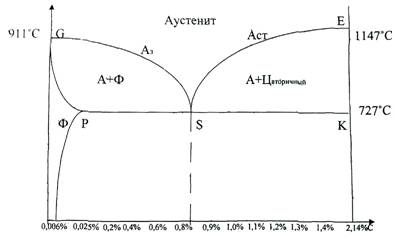

а) выбор закалочных температур для доэвтектоидных сталей (для конструкционных сталей)

Т закалки = Аз + (30…50)˚С

При нагреве в этом интервале получается структура, мелкозернистый аустенит, при последующем охлаждении получается мелкоигольчатый мартенсит.

|

При ↑ t ˚С (нагреве) мелкозернистый А

|

При ↓ t ˚С (закалка) мелкоигольчатый М закалки

Почему нельзя использовать t˚ выше и ниже данного интервала?

1. Более высокий нагрев вызывает рост зерна аустенита, следовательно, тем крупнее будут иглы мартенсита закалки, тем меньше прочность будет у закалённой стали.

2. Низкий нагрев ниже t˚ А3 недопустим из-за появления в структуре Ф (феррита), его присутствие снизит твёрдость, задача закалки будет не выполнена.

П + Ф→при ↑t˚(нагрев)А + Ф→ при ↓t˚C(закалка) →Мзакалки + Феррит

твердая фаза мягкая фаза

б) Выбор закалочных температур для заэвтектоидных сталей (для инструментальных сталей).

Т закалки = А1 + (30…50) С˚

При нагреве под закалку в этом температурном интервале, в структуре мы имеем А + Цвторичный, при охлаждении мы получим М закалку + Цвторичный

При ↑ t ˚С (при нагреве) А + Цвторичный

При ↓ t ˚С (при охлаждении) М + Цвторичный

Такая структура и желательна для заэвтектоидных (инструментальных сталей). У правильно закалённых сталей структура представляет собой мелкоигольчатый мартенсит закалки + включение карбидов(цементит вторичный).

|

Мартенсит закалки (даёт структуре

твёрдость)

Цементит вторичный (повышает

износостойкость)

При нагреве выше этого интервала, в структуре не будет Цвторичного, а он необходим заэвтектоидным сталям (инструментальным).

II. Закалочные среды

Цель закалочных сред – обеспечить большую скорость охлаждения.

Вода

Вода – наиболее интенсивный охладитель, даёт наибольшую скорость охлаждения во всём интервале температур. В ней охлаждаются все углеродистые нелегированные стали.

«+» воды

1) очень дешёвый охладитель;

2) большая скорость охлаждения;

3) чистая поверхность после обработки;

«-» воды

1) создаются большие внутренние напряжения в охлаждаемой детали из-за большой скорости охлаждения, в результате на детали могут появиться трещины;

2) на поверхности детали могут образовываться паровые пузыри, в этих местах закалка не происходит.

Для закалки стали t˚ воды должна быть 18-20˚С, если меньше 18˚С, происходит образование трещин, если больше 20˚С – снижается охлаждающая способность

Масло

Масло (минеральное) – в нём закаливаются все легированные стали.

«+» масла

1) более мягкая среда (мягко воздействует на охлаждаемую сталь);

2) скорость охлаждения в 4 раза меньше, чем у воды;

3) не возникает внутренних напряжений в металле;

4) масло не чувствительно к нагреву, охлаждающая способность масла не изменяется от 20-150˚С;

«-» масла

1) масло дороже воды;

2) пожароопасность (масло может загореться);

3) загрязнение поверхности детали;

4) перед последующей обработкой требуется промывка в щёлочи;

5) масло пригорает к поверхности детали.

2018-01-08

2018-01-08 313

313