Введение

Рабочая тормозная система служит для регулирования скорости движения транспортного средства и его остановки. Тормозные системы также делятся по типам приводов: механический, гидравлический, пневматический и комбинированный. Так, на легковых машинах в наше время в основном используются гидравлический привод, а на грузовых пневматический и комбинированный. Для уменьшения прикладываемого усилия на педаль тормоза устанавливается вакуумный или пневматический усилитель тормозов.

Развитие железнодорожного транспорта происходит быстрыми темпами. В настоящее время достигнуты высокие скорости движения пассажирских поездов на западноевропейских железных дорогах. Планируется повышение скоростей на Белорусской железной дороге и дорогах России. В связи с этим повышаются требования к тормозам железнодорожного подвижного состава.

Тормоза являются одним из главных средств обеспечения безопасности движения поездов. Они оказывают непосредственное влияние на уровень пропускной и провозной способностей железной дороги.

Несмотря на широкое применение тормозной силы локомотивов с электродинамическим (реостатным или рекуперативным) торможением, пневматические тормоза являются тормозами безопасности для грузовых и пассажирских поездов.

Тормозная техника совершенствуется, однако тормозные приборы на массовых видах подвижного состава остаются прежними или претерпевают некоторую реконструкцию. Надо учитывать, что перевозки осуществляются сотнями тысяч грузовых вагонов и десятками тысяч пассажирских, работающих на железных дорогах стран СНГ и Балтии. Выпускаемые в настоящее время вагоны и локомотивы в большинстве своем оснащены тормозными приборами, которые будут работать еще не один десяток лет. Тем более, что новые, принципиально отличные от существующих, тормозные системы до настоящего времени не созданы или не апробированы. Надо полагать, пневматическим тормозам, которые уже полтораста лет доминируют на железнодорожном транспорте, замены не будет еще длительное время.

Мощность и эффективность тормозов определяются по трем основным показателям: скорость поезда, его вес и длина тормозного пути. Эти факторы являются доминирующими при выборе тормозных систем. Конструкция ходовых частей подвижного состава также должна создаваться с учетом тормозного оборудования. Существующие тормоза грузовых вагонов с односторонним нажатием колодок на колеса и колодочные тормоза определяют длину тормозного пути при чугунных и наиболее распространенных типах композиционных тормозных колодок.

На грузовых вагонах начали применяться многоцилиндровые тормозные системы, что упрощает рычажную передачу и делает её более надежной. В отличие от воздухораспределителей Западной Европы и США в странах СНГ применяются трехступенчатые воздухораспределители, изменяющие давление в тормозных цилиндрах в зависимости от установленного режима при загрузке вагона.

Развитие тормозной техники идет, главным образом, пока в одном направлении – совершенствование воздухораспределителей. Более широко развиваются приборы управления тормозами на современных локомотивах.

Расчет колодочного (дискового) тормоза

Определение допускаемой величины тормозных нажатий

Для создания эффективной тормозной системы сила нажатия тормозной колодки на колесо должна обеспечивать реализацию максимальной силы сцепления колеса с рельсом и вместе с тем исключать возможность появления юза при торможении. В дисковом и колодочном тормозе источником образования тормозной силы является ось колесной пары. Поэтому допускаемую силу нажатия на колодки (накладки) с учетом указанных положений можно определить из условия равенства действующей на ось тормозной силы и силы сцепления колесной пары при сухих и чистых рельсах:

– для колодочного тормоза

(1.1)

(1.1)

где mк – количество тормозных колодок (накладок), действующих на ось,

mк =2;

K – допускаемая сила нажатия колодки на колесо (накладки на тормозной диск), кН;

φк – коэффициент трения тормозной колодки (накладки);

qо – статическая осевая нагрузка, кН;

ψк – коэффициент сцепления колеса с рельсом при торможении;

kс – расчетный коэффициент использования запаса по сцеплению, kс =0,85;

Коэффициент трения тормозной колодки зависит от материала, из которого она изготовлена, давления на поверхности трения, скорости относительного перемещения и ряда других факторов. Значения действительного коэффициента трения определяют по эмпирической формуле:

– для стандартных чугунных колодок

(1.2)

(1.2)

где K – действительная сила нажатия колодки на колесо, кН;

v – скорость движения вагона, v = 100 км/ч.

Таким образом, несмотря на простоту выражения (1.1), непосредственное определение по ним допускаемой силы нажатия K несколько усложняется, так как коэффициент трения φк, входящий в эти зависимости, является функцией того же К.

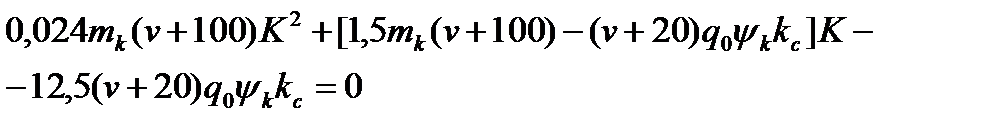

Подставляя зависимость (1.2) в уравнение (1.1) и проводя преобразования, получают квадратные уравнения вида, AK2 + BK + C =0 из которых можно определить допускаемую силу нажатия в колодочном тормозе:

– для стандартных чугунных колодок

(1.3)

(1.3)

При расчете допускаемых сил нажатия по уравнению (1.3) в качестве скорости v используют расчетную скорость движения подвижного состава при недопущении юза. Величину расчетной скорости движения следует принимать:

– 20 км/ч – для грузовых вагонов, оборудованных чугунными тормозными колодками;

Из указанных значений расчетной скорости при композиционных колодках принимают одно в зависимости от конструкционной скорости вагона.

Статическая осевая нагрузка может быть определена по формуле:

(1.4)

(1.4)

где T – масса тары вагона, T =29т;

Q – масса перевозимого груза (грузоподъемность), Q =64т;

g – ускорение свободного падения, g =9,81 м/с2≈10 м/с2;

z – количество колесных пар вагона, z =4.

Действительный коэффициент сцепления колеса с рельсом в эксплуатации изменяется в широких пределах (Y = 0,04... 0,30) в зависимости от состояния поверхности рельсов и колес, скорости движения поезда, нагрузки от оси на рельсы, типа рессорного подвешивания, типа тормозной системы, диаметра колеса, геометрии поверхности катания колеса и рельсов (с учетом их износа), погодных условий и множества других постоянно изменяющихся случайных факторов. Все факторы, влияющие на коэффициент сцепления, учесть в расчетах невозможно.

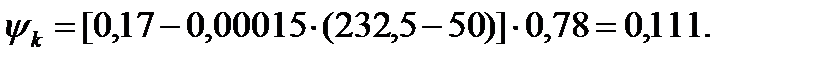

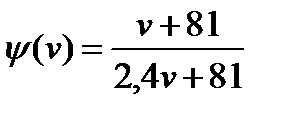

Поэтому при проектировании тормозных систем используют расчетные значения коэффициента сцепления, учитывающие его зависимость от скорости движения, осевой нагрузки и типа подвижного состава. Для сети железных дорог Российской Федерации расчетный коэффициент сцепления определяют по эмпирической формуле:

(1.5)

(1.5)

где Y(v) – функция скорости, зависящая от типа подвижного состава.

По результатам исследований для расчетов рекомендованы следующие зависимости:

– для грузовых вагонов с тележками модели 18-100 и им подобными

(1.6)

(1.6)

При определении допускаемых сил нажатия коэффициент сцепления следует находить для расчетной скорости движения. Расчетные значения коэффициента сцепления при сухих и чистых рельсах в зависимости от скорости недопущения юза и осевой нагрузки вагона, определенные по формуле (1.5), приведены в таблице 1.1.

Таблица 1.1 – Расчетные значения коэффициента сцепления в зависимости от расчетных скоростей движения и статической осевой нагрузки.

Расчетный коэффициент использования запаса по сцеплению kc учитывает возможную разгрузку задней по ходу движения колесной пары при торможении. При отсутствии в тормозной системе противоюзных устройств для колодочного тормоза принимают kc = 0,85, а для дискового – kc = 0,75. Если величина kc принята больше указанных значений, то на подвижном составе необходимо предусматривать противоюзныеустройства.

В процессе торможения кинетическая энергия движущегося подвижного состава преобразуется в тепловую энергию, что приводит к нагреву колеса и колодки. При сильном нагреве происходят структурные изменения материала тормозной колодки и поверхности катания колеса, а также из-за неравномерного нагрева в колесе возникают термические напряжения и деформации. В дальнейшем это приводит к появлению дефектов поверхности катания колеса. Поэтому полученную из выражения (1.3) допускаемую силу нажатия в колодочном тормозе проверяют исходя из требований тепловой нагруженности трущихся пар.

Такую проверку выполняют по допускаемым давлениям на тормозную колодку с соблюдением условия

(1.7)

(1.7)

где Sк – номинальная площадь трения тормозной колодки, Sк =0,0305 м2;

[ p ] – допускаемое давление на тормозную колодку,[ p ]=1,3 МПа.

Если условие (1.7) соблюдается, то полученную из условия безъюзового торможения силу K принимают за допускаемое нажатие, а если указанное условие не соблюдается, то допускаемое нажатие определяют по формуле:

(1.8)

(1.8)

Номинальная площадь трения композиционных колодок следует принимать равной 0,029 м2.

Так как условие соблюдается, то допускаемая сила нажатия

Величину максимального допускаемого давления на тормозную колодку принимать по таблице 1.2 в зависимости от ее типа и заданной скорости вагона.

Таблица 1.2. максимально допускаемое давление на тормозную колодку, МПа

| Тип колодки | Скорость движения, км/ч | ||

| до 120 | более 120 до 160 | более 160 до 200 | |

| Чугунная стандартная | 1,3 | 0,9 | 0,6 |

| Чугунная с повышенным содержанием фосфора | 1,0 | 0,7 | – |

| Композиционная | 0,9 | 0,6 | 0,4 |

Вывод:Определили допускаемую силу нажатия колодки на колесо. Вагон дан грузовой с чугунными колодками.

По расчетам К =38,4 кН. Так как при сильном воздействии колодки на колесо может произойти нагрев (происходят структурные изменения материала тормозной колодки и поверхности катания колеса),производят проверку исходя из требований тепловой нагруженности трущихся пар.

Так как значение не превысило значение допускаемое давление на тормозную колодку, допускаемая сила нажатия

2018-01-21

2018-01-21 3560

3560