Детали, составляющие машину, связаны между собой тем или иным способом. Эти связи можно разделить на подвижные (различного рода шарниры, подшипники, зацепления и пр.) и неподвижные (резьбовые, сварные, шпоночные и др.). Наличие подвижных связей в машине обусловлено ее кинематической схемой. Неподвижные связи обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство, облегчить сборку, ремонт, транспортировку и т. п.

Неподвижные связи в технике называют соединениями.

По признаку разъемности все виды соединений можно разделить на разъемные и неразъемные.

Разъемные соединения позволяют разъединять детали без их повреждения. К ним относятся резьбовые, штифтовые, клеммовые, шпоночные, шлицевые и профильные соединения.

Неразъемные соединения не позволяют разъединять детали без их повреждения. Применение неразъемных соединений обусловлено в основном технологическими и экономическими требованиями. К этой группе соединений относятся заклепочные, сварные и соединения с натягом.

Соединения с натягом отнесены к группе неразъемных условно, так как они позволяют производить повторную сборку и разборку, при этом происходит частичное повреждение сопрягаемых поверхностей, приводящее к уменьшению нагрузочной способности соединений.

Основным критерием работоспособности и расчета соединений является прочность.

Необходимо стремиться к тому, чтобы соединение было равнопрочным с соединяемыми элементами. Наличие соединения, которое обладает прочностью, составляющей, например, 0,8 от прочности самих деталей, свидетельствует о том, что 20% нагрузочной способности этих деталей или соответствующая часть металла конструкции не используется.

Желательно, чтобы соединение не искажало форму изделия, не вносило дополнительных элементов в его конструкцию и т. п. Например, соединение труб болтами требует образования фланцев, сверления отверстий под болты, установку самих болтов с гайками и шайбами. Соединение труб сваркой встык не требует никаких дополнительных элементов. Оно в наибольшей степени приближает составное изделие к целому. С этих позиций соединение болтами может быть оправдано только разъемностью.

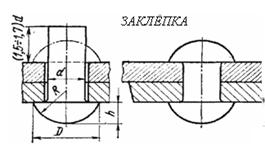

Образуются с помощью специальных деталей – заклёпок. Заклёпка имеет грибообразную форму и выпускается с одной головкой (закладной) вставляется в совместно просверленные детали, а затем хвостовик ударами молотка или пресса расклёпывается, образуя вторую головку (замыкающую). При этом детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение.

Достоинства заклёпочного соединения:

-соединяют не свариваемые детали;

-не дают температурных деформаций;

-детали при разборке не разрушаются.

Недостатки заклёпочного соединения:

-детали ослаблены отверстиями;

-высокий шум и ударные нагрузки при изготовлении;

-повышенный расход материала.

Заклёпки изготавливают из сравнительно мягких материалов: Ст2, Ст3, Ст10, Ст15, латунь, медь, алюминий. Материал соединяемых деталей может быть тверже или мягче материала заклепок. Желательно, чтобы коэффициенты линейного расширения заклепок и соединяемых деталей были равными или близки по значению. В противном случае при изменении температуры возникнут дополнительные напряжения, что снизит прочность соединения. Диаметр заклепки принимают примерно в 1,8-2,0 раза больше минимальной толщины соединяемых деталей. Стержень заклепки должен выступать над соединяемыми деталями примерно на 1,5d для образования замыкающей головки. Для обеспечения лучшей механической прочности и предотвращения концентрации напряжений при посадке и клепке рекомендуется минимальный зазор между заклепкой и стенками отверстия. Диаметр отверстия под заклепку принимают на 0,2...0,5 мм больше диаметра заклепки.

Заклёпки стандартизованы и выпускаются в разных модификациях. Заклепка представляет собой цилиндрический стержень с двумя головками, одна из которых, называемая закладной, выполнена заранее, а вторая (замыкающая) получается в процессе сборки под ударами инструмента. Соединяемые детали при этом сильно сжимаются. Форма и размеры заклепок стандартизированы. Стержень заклепки может быть сплошным или полым.

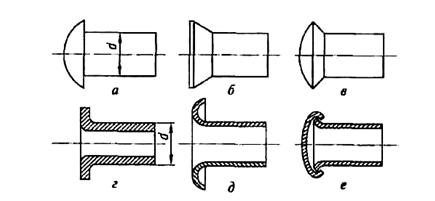

‑ Сплошные с полукруглой головкой ГОСТ 10299-80, 14797-85 для силовых и плотных швов;

‑ Сплошные с плоской головкой ГОСТ 14801-85 для коррозионных сред;

‑ Сплошные с потайной головкой ГОСТ 10300-80, 14798-85 для уменьшения аэро- и гидросопротивления (самолёты, катера);

‑ Полупустотелые ГОСТ 12641-80, 12643-80 и пустотелые ГОСТ 12638-80, 12640-80 для соединения тонких листов и неметаллических деталей без больших нагрузок.

Заклепочные соединения применяют для соединения трудно-свариваемых металлов и разнородных материалов; в конструкциях, подверженных действию вибрационных и ударных нагрузок; для соединения металлических деталей с неметаллическими. Выбор формы заклепки зависит от материала и толщины соединяемых деталей.

Стальные заклепки применяют для прочных соединений, а латунные и алюминиевые. — для соединений, не требующих большой механической прочности. Для соединения деталей, изготовленных из хрупких или неметаллических материалов, используют полупустотелые и пустотелые заклепки.

Заклепки с полукруглой головкой — самые распространенные. Они применяются везде, где допустима выступающая головка. Применение заклепок с потайной головкой целесообразно для деталей из прочных материалов при толщине более 2,0...2,5 мм. При меньшей толщине берут заклепки с полупотайной головкой. Для соединения мягких и эластичных материалов (винипласт, резина) необходимы большие площади головки, поэтому под заклепки ставят шайбы, прокладки. Клепка и развальцовка заклепок не должны сильно деформировать соединяемые детали.

Достоинства заклепочных соединений — возможность соединения различных материалов, хорошая сопротивляемость вибрационным и ударным нагрузкам, удобство и надежность контроля качества соединения. К недостаткам относятся: трудоемкость (разметка, сверление отверстий, закладка и клепка заклепок); высокая стоимость; ослабление соединяемых деталей отверстиями; дополнительный расход материала на накладки.

Заклёпки испытывают сдвиг (срез) и смятие боковых поверхностей. По этим двум критериям рассчитывается диаметр назначаемой заклёпки. При этом расчёт на срез – проектировочный, а расчёт на смятие – проверочный.

Здесь и далее имеем в виду силу, приходящуюся на одну заклёпку.

| При одной плоскости среза диаметр заклёпки: | При двух плоскостях среза (накладки с двух сторон): |

|  |

Напряжения смятия на боковых поверхностях заклёпки s см =P/Sd ≤ [ s ] см,

где S – толщина наименьшей из соединяемых деталей. При проектировании заклёпочных швов как, например, в цистернах, необходимо следить, чтобы равнодействующая нагрузок приходилась на центр тяжести шва.

2018-01-21

2018-01-21 2673

2673