Содержание

Введение ………………………………………………………………………………...

1.Расчетно-технологическая часть…………………………………………………..

2.1 Средний фактический пробег………………………………………………………

2.2 Выбор и корректирование периодичности ТО……………………………………

2.3 Выбор и корректирование пробега до КР…………………………………………

2.4 Средневзвешенный пробег автомобиля за цикл…………………………………

2.5 Корректирование нормативов трудоёмкости единицы ТО и ТР на 1000 км пробега…………………………………………………………………………………...

2.6 Определение коэффициента технической готовности автомобиля……………..

2.7 Годовой пробег для всех автомобилей………………………………

2.8 Определение коэффициента использования автомобилей и годового пробега парка…………………………………………………………………………………

2.9 Определение числа обслуживаний за год……………………………………

2.10 Определение суточной программы ТО автомобилей…………………………..

3.1 Расчет годового объёма работ……………………………………………………..

3.2 Определение годового объёма работ по ТО и ТР………………………………

3.3 Годовой объём работ всех видов ТО по предприятию…………………………

3.4 Годовой объём работ ТО-1 и ТО-2 с сопутствующими ТР……………………

3.5 Определение годовой трудоёмкости по ТО автомобилей………………………..

3.6 Годовой объём работ ТР для технологической совместимой группы…………..

3.7 Определение годовой производственной программы по ТО и ТР автомобилей.?

3.8 Определение годового объёма постовых работ ТР………………………………

2.Организационная часть……………………………………………………………..

2.1 Организация и содержание постовых работ текущего ремонта………………

2.2 Подбор технологического оборудования………………………………………?

2.3 расчет производственных площадей……………………………………………?

3 техника безопасности……………………………………………………………

3.1 Общие требования безопасности ...........................................................................

3.2 Требования безопасности во время работы……………………………………..

Заключение…………………………………………………………………………….

Список литературы ……………………………………………………………………

ВВЕДЕНИЕ

В процессе эксплуатации автомобиля его надежность и другие свойства постепенно снижаются в следствии изнашивания деталей, также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняют при ТО и ремонте.

Известно, что создать равнопрочную машину, все детали которой изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Следовательно, ремонт автомобиля только путем замены некоторых его деталей и агрегатов, имеющих небольшой ресурс, всегда целесообразен и с экономической точки зрения оправдан. Поэтому в процессе эксплуатации автомобили проходят на автотранспортных предприятиях (АТП) периодическое ТО и при необходимости текущий ремонт (ТР), который осуществляется путем замены отдельных деталей и агрегатов, отказавших в работе. Это позволяет поддерживать автомобили в технически исправном состоянии.

При длительной эксплуатации автомобили достигают предельного технического состояния и они направляются в капитальный ремонт (КР) на АТП. Задача капитального ремонта состоит в том, чтобы с оптимальными затратами восстановить утраченные автомобилем работоспособность и ресурс до уровня нового или близкого к нему.

КР автомобилей имеет большое экономическое и, следовательно, народнохозяйственное значение. Основным источником экономической эффективности КР автомобилей является использование остаточного ресурса их деталей. Около 70-75% деталей автомобилей, прошедших срок службы до первого КР, имеют остаточный ресурс и могут быть использованы повторно, либо без ремонта, либо после небольшого ремонта.

Участок предназначен для монтажа и демонтажа, ремонта шин, дисков колес, замены вентилей, колец кольцевых дисков, восстановления камер, и балансировки колес в сборе.

Детали на шиномонтажный участок поступают партиями согласно технологическим маршрутам со склада деталей, ожидающих ремонта, или с других производственных участков.

После выполнения слесарных и механических работ детали партиями поступают на другие участки. Отремонтированные или вновь изготовленные детали поступают на участок комплектования.

Наиболее часто встречающимися повреждениями шин являются порезы, неравномерный износ, отслаивание или разрыв протектора, расслаивание каркаса или его излом, прокол или разрыв камеры, пропуск воздуха через вентиль. Основным признаком неисправности шин является понижением внутреннего давления в ней, вызываемое нарушением герметичности.

Для наружной очистки шин от грязи перед разборкой применяют скребки, щетки и смоченную водой ветошь. Демонтируют шины на стендах.

Разобранные шины дефектуют. Покрышки осматривают с применением ручных пневматических борторасширителей или спредеров. Для определения мест повреждений (проколов) камер их подкачивают воздухом, погружают в ванну с водой и следят за выходом пузырьков воздуха, показывающих место прокола. Ободья колес очищают от коррозии, спекшейся резины и грязи на стенде. Обод очищается вращающимся с большой скоростью (2000 об/мин) барабаном с кардолентой, при этом сам обод также вращается, но с меньшей скоростью (14 об/мин), что обеспечивает большую относительную скорость в месте качания и быструю очистку обода. После очистки ободья окрашивают.

Шины монтируют на стендах, после чего их накачивают воздухом до нормального давления и устанавливают на ступицы колес с применением указанных выше подъёмников и гайковёртов.

Восстановление камер предусматривает проведение следующих операций: подготовку камеры и материала; нанесения клея и сушку; заделку повреждения; вулканизацию; отделку и контроль устранения дефекта.

Подготовка камеры включают вырезку повреждённого места ножницами и шероховку поверхности. При повреждении камеры в месте установки вентиля полностью вырезают этот участок, ставят заплату, а для вентиля пробивают отверстие в другом месте. В местах проколов камеру не вырезают. Шероховку выполняют шлифовальным кругом на ширину 20 … 25 мм по всему периметру вырезки. Места проколов шерохуют на площадки диаметром 15 … 20 мм. Зачищенные места очищают от пыли, протирают бензином и просушивают в течение 20 … 30 мин. При проколах и разрывах до 30 мм для заплат используют сырую резину. При больших разрывах заплаты изготовляют из годных частей утильных камер. Размер заплаты должен быть на 20 … 30 мм больше вырезки и достигать границ зачищенной поверхности на 2 … 3 мм.

Нанесение клея и сушку проводят дважды: первый слой - клеем малой концентрации; второй - клеем большой концентрации. Клей получают растворением клеевой резины в бензине Б-70 при соотношении масс резины и бензина 1:8 и 1:5 соответственно для малой и большой концентрации. Клей наносят пульверизатором или кистью из тонкой щетины тонким ровным слоем. Сушку каждого слоя выполняют при 20 … 30°C в течение 20 мин.

Заделка повреждений заключается в наложении заплат и прокатывании их роликом. Для вулканизации камеру накладывают заплатой на вулканизационную плиту, припудренную тальком, так, чтобы центр заплаты был совмещён с центром прижимного винта. Затем на участок камеры устанавливают резиновую прокладку и прижимную плиту, которая должна прикрывать края заплаты на 10 … 15 мм и не зажимать края сложенной вдвое камеры. Время вулканизации зависит от размера заплаты. Мелкие заплаты вулканизируют в течение 10 мин, стыки 15 мин, фланцы вентилей 20 мин.

Отделка камер включает срезание краев заплаты и стыков на одном уровне с поверхностью камеры, шлифование наплывов, заусенцев и других неровностей.

Осмотром обнаруживают явные дефекты после вулканизации. Кроме того, камеры проверяют на герметичность под давлением 0,15 МПа воздуха в ванне с водой.

Восстановление протектора покрышек включает следующие операции: удаление старого протектора; зачистку наружной поверхности; нанесения клея и сушку; подготовку протекторной резины; наложение протектора; вулканизацию; отделку и контроль качества.

.

Для достижения цели необходимо решить следующие задачи:

1. Провести технологический расчет производственной программы ТО и ТР.

2. Выбрать и обосновать метод организации производства зоны технического обслуживания.

3. Провести подбор технологического оборудования и оснастки зоны технического обслуживания АТП.

4. Разработать требования по обеспечению безопасных приемов труда на объекте проектирования.

5. Выполнить планировочный чертеж зоны ТО на АТП.

Расчетно-технологическая часть

Таблица 1-cписочный состав автомобилей

| Марка автомобиля | Пробег с начала эксплуатации в долях от Lкр | Количество автомобилей ед. |

| ЛАЗ-42021 | Менее 0,5 | А1=65 |

| 0,5-0,75 | А2=65 | |

| 0,75-1,0 | А3=65 | |

| Более 1,0 | А4=25 | |

| Всего: | А=220 |

Акр = 25-количество автомобилей, прошедших КР, ед;

Lcc = 295-среднесуточный пробег автомобилей, км;

III-категория условий эксплуатации;

Дрг = 365-количество рабочих дней в году АТП, дн;

tn = 12,2-средняя продолжительность работы автомобилей на линии, ч;

tнв = 6 ч 30 мин-время начала выхода автомобилей на линию;

tв = 7 ч 30 мин-время конца выхода автомобилей на линию.

2.1 Средний фактический пробег

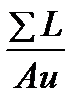

Lфср =

Где ∑L-суммарный пробег с начала эксплуатации автомобиля одной модели или группы, км;(табл.1.10)

Аu-списочное число автомобилей одной модели или группы.

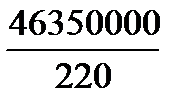

∑L=А1*Lкр+А2*Lкр+А3*Lкр+А4*Lкр=65*90000+65*180000+65*270000+25*450000=46350000 км

Lфср =  = 210682 км

= 210682 км

2.2 Выбор и корректирование периодичности ТО

· Периодичность - 0,8 (табл. 2.5[4])

· Пробег до КР - 0,8 (табл. 2.5[4])

· Трудоёмкость ТР - 1,2 (табл. 2.5[4])

· Расход запасных частей – 1,25 (табл. 2.5[4])

· К1 – 0,8(табл. 2.7[4])

· К3 – 0,8(табл. 2.7[4])

L1(2) H – нормативная периодичность для данного вида ТО (табл. 2.1[4])

L1=L1H*К1*К3=3500*0,8*0,8=2240 км

L2=L2H*K1*K3=14000*0,8*0,8=8960 км

2.3 Выбор и корректирование пробега до КР

Lкр=Lкрн*Kкр=360000*0,64=230400 км

Lкрн=360000 км (табл. 4.2[6])

Kкр=K1*K2*K3=0,8*1*0,8=0,64

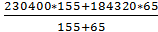

2.4 Средневзвешенный пробег автомобиля за цикл

где: А, А' - соответственно среднесписочное число автомобилей, не выполнивших норм пробега до I КР («новые») и выполнивших эти нормы («старые»), но находившиеся в эксплуатации, а также после КР

Lкрср=  =

=  =216785 км

=216785 км

А=155

А'=65

L'кр=0,8*230400=184320 км

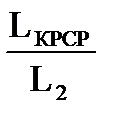

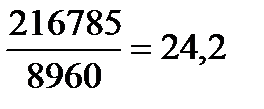

Кратность пробегов n =  =

=

Принимаем n =24 и корректируем значение средневзвешенного пробега по принятой кратности:

Lкрср = L2 . n = 8960 .24 = 215040 км

2018-01-21

2018-01-21 447

447