На ускорение процесса сушки влияет ряд факторов, наиболее важными из которых являются температура нагревания лакокрасочного слоя и степень подвижности воздуха. При неподвижном воздухе среда, непосредственно соприкасающаяся со свежеокрашенной поверхностью, насыщается парами растворителей, и процесс сушки замедляется. При беспрерывной смене воздуха пары растворителя уносятся с поверхности окрашенного изделия. Большое влияние на испарение растворителей оказывает и скорость воздушного потока в зоне сушки.[33]

Сушка жидких лакокрасочных материалов может происходить при температуре 18…230С (естественная сушка) или при повышенной температуре (искусственная сушка). Широкое применение нашли следующие методы искусственной сушки лакокрасочных покрытий: конвективная, терморадиационная и терморадиационно – конвективная. [34]

При конвективном способе нагревание слоя лакокрасочного материала и изделия осуществляется за счёт передачи теплоты от окружающего воздуха или топочных газов. Теплота передаётся поверхности и постепенно распространяется внутрь плёнки, поэтому затвердевание покрытия происходит с поверхности раздела плёнка – газовая среда.

Вследствие низкой теплопроводности газов в конвективной передаче теплоты покрытию принимают участие лишь слои, непосредственно контактирующие с изделием. Для улучшения теплопередачи применяют перемешивание нагретых газов, что вызывает дополнительные затраты энергии.

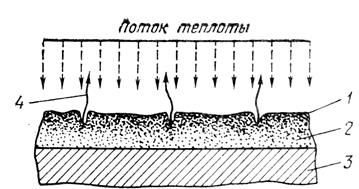

Рисунок 3.2 – Схема конвективного отверждения ЛКМ:

1 – отверждённый слой ЛКМ; 2 – неотверждённый слой ЛКМ; 3 – подложка; 4 – выход паров расворителя

С теплотехнической точки зрения в процессе отверждения можно выделить три стадии (рис.3.3): «1» – подъём температуры, «2» – отверждение (сушка), «3» – охлаждение покрытия. Стадия «1» характеризуется наличием температурного градиента в плёнке [36]:

; (3.1)

; (3.1)

где  - температура в сушилке;

- температура в сушилке;

- температура подложки.

- температура подложки.

Температурный градиент тем больше, чем выше температура в сушилке и ниже температура подложки. Большой перепад температур приводит к неравномерному протеканию процесса отверждения: в верхней части плёнки возможны деструктивные процессы, тогда как у подложки процесс может быть полностью незавершён [33, 35].

Рисунок 3.3 – Температурно-временная характеристика конвективной сушки покрытий

Стадия «1» при конвективном способе нагрева обычно длительна и во многом определяет общее время отверждения покрытия;  зависит от массы и теплофизических параметров материалов покрытия, изделия и скорости подвода к ним теплоты. Ориентировочно время

зависит от массы и теплофизических параметров материалов покрытия, изделия и скорости подвода к ним теплоты. Ориентировочно время  (в мин.), необходимое для выравнивания температуры в сушилке и подложки, находят как утроенное произведение толщины покрываемого изделия [35]:

(в мин.), необходимое для выравнивания температуры в сушилке и подложки, находят как утроенное произведение толщины покрываемого изделия [35]:

(3.2)

(3.2)

где δ – толщина покрываемого изделия (мм)

Продолжительность стадии «2» зависит от скорости протекания процессов в плёнке и является функцией температуры. Стадия «3» может быть проведена как в пределах сушильной установки, так и вне её.

В работе [33] глубоко изучен процесс конвективного отверждения лакокрасочных материалов, что позволило оценить эффективность данного типа отверждения лакокрасочных покрытий, выявить особенности сложного процесса и получить необходимые обобщения.

Основными факторами, влияющими на процесс конвективного отверждения являются:

· скорость теплоносителя;

· скорость удаления растворителей из лакокрасочных материалов;

· тип плёнкообразователя;

· физико-химические особенности пигмента.

Так высокотемпературное конвективное отверждение эмали МЧ-123 дает возможность существенно интенсифицировать процесс отверждения покрытия при возрастании скорости обдувки изделий с плёнками до  = 8 м/сек. Дальнейшее повышение скорости теплоносителя не приводит к заметному ускорению процесса (рис. 3.4).

= 8 м/сек. Дальнейшее повышение скорости теплоносителя не приводит к заметному ускорению процесса (рис. 3.4).

|

|

|

Рисунок 3.4 – Темп нагрева плёнки и кинетика запекания эмали МЧ-123 при конвективном отверждении в нестационарных условиях прогрева (80…150ºС) при различных скоростях обдува:

1 – темп нагрева плёнки при скорости обдува покрытия v=8 м/сек; 2 – темп нагрева плёнки при скорости обдува покрытия v=5,5 м/сек; 3 – твёрдость покрытия, полученного при скорости обдува покрытия v=8 м/сек; 4 – твёрдость покрытия, полученного при скорости обдува покрытия v=5,5 м/сек.

Можно полагать, что при указанном диапазоне скоростей обдувки изделий горячим воздухом кинетика процесса отверждения не лимитируется подводом кислорода воздуха к отверждаемой поверхности и диффузией его внутрь покрытия. Иначе говоря, в первый период высокотемпературного отверждения ( 150°C)интенсивное удаление растворителя из отверждаемого покрытия препятствует подводу «свежего» кислорода воздуха через пограничный слой к поверхности покрытия. В итоге усугубляется неравномерность отверждения пленки по сечению, поскольку быстро образуется внешний «тонкий» отвердевший слой, поглотивший некоторое количество кислорода воздуха.

150°C)интенсивное удаление растворителя из отверждаемого покрытия препятствует подводу «свежего» кислорода воздуха через пограничный слой к поверхности покрытия. В итоге усугубляется неравномерность отверждения пленки по сечению, поскольку быстро образуется внешний «тонкий» отвердевший слой, поглотивший некоторое количество кислорода воздуха.

Для меламино-алкидных эмалей (типа МЛ-1110) возрастание скорости возрастание скорости обдувки изделий примерно в 1,75 раза (кривые 1 и 2 на рисунке 3.5) приводит к соответствующей интенсификации процесса покрытий (кривые 3 и 4 на рисунке 3.5).

|

|

|

Рисунок 3.5 – Темп нагрева плёнки и кинетика запекания эмали МЛ-1110 при конвективном отверждении в нестационарных условиях прогрева (80…150ºС) при различных скоростях обдува:

1 – темп нагрева плёнки при скорости обдува покрытия v=8 м/сек; 2 – темп нагрева плёнки при скорости обдува покрытия v=5,5 м/сек; 3 – твёрдость покрытия, полученного при скорости обдува покрытия v=8 м/сек; 4 – твёрдость покрытия, полученного при скорости обдува покрытия v=5,5 м/сек.

Установлено, что при прочих равных условиях тип пленкообразователя главным образом обусловливает кинетику конвективного отверждения ЛКМ, в то же время в некоторых случаях следует учитывать и физико-химические особенности пигмента [36, 37].

Так, на кинетику запекания эмалей ФСХ при конвективной сушке оказывает также влияние род пигмента. Как следует из рисунков 3.6…3.7, скорость запекания эмали ФСХ на голубом пигменте при прочих равных условиях ниже скорости запекания эмали ФСХ на красном пигменте. Иначе говоря, специфика взаимодействия частиц пигмента с окружающим их однотипным пленкообразователем, в данном случае фталевым лаком, приводит к изменениям в скорости отвердения пленок эмали ФСХ различных цветов, что согласуется с данными [38].

|

|

|

Рисунок 3.6 – Темп нагрева плёнки и кинетика запекания эмали ФСХ на голубом пигменте при конвективном отверждении в нестационарных условиях прогрева (80…150ºС) при различных скоростях обдува:

1 – темп нагрева плёнки при скорости обдува покрытия v=8 м/сек; 2 – темп нагрева плёнки при скорости обдува покрытия v=5,5 м/сек; 3 – твёрдость покрытия, полученного при скорости обдува покрытия v=8 м/сек; 4 – твёрдость покрытия, полученного при скорости обдува покрытия v=5,5 м/сек.

|

|

|

Рисунок 3.7 – Темп нагрева плёнки и кинетика запекания эмали ФСХ на красном пигменте при конвективном отверждении в нестационарных условиях прогрева (80…150ºС) при различных скоростях обдува:

1 – темп нагрева плёнки при скорости обдува покрытия v=8 м/сек; 2 – темп нагрева плёнки при скорости обдува покрытия v=5,5 м/сек; 3 – твёрдость покрытия, полученного при скорости обдува покрытия v=8 м/сек; 4 – твёрдость покрытия, полученного при скорости обдува покрытия v=5,5 м/сек.

Скорость удаления растворителей также оказывает влияние на кинетику твердения и качество лакокрасочных пленок, наиболее заметно проявляющееся при их конвективной сушке.

На рисунках 3.8…3.10 приведены кривые сушки и скорости сушки растворителей эмали МЧ-123, из которых следует, что имеет место два периода процесса: период постоянной и падающей скоростей [38, 39].

Из рисунков видно, что неравномерность прогрева плёнок эмалей в рассматриваемом случае обуславливает быстрое образование плотной поверхностной микроплёнки. В результате даже после 4…8 минут высокотемпературной конвективной сушки покрытий наблюдаются остатки растворителя в глубинных слоях эмалей, что известным образом замедляет кинетику их твердения.

|

|

Рисунок 3.8 – Кривые сушки (а) и скорости сушки растворителей (б) эмали МЧ-123 на металлических подложках δ=3 мм, при скорости обдувки горячими газами с v≈16 м/сек.

|

|

Рисунок 3.9 – Кривые сушки (а) и скорости сушки растворителей (б) эмали МЧ-123 на металлических подложках δ=3 мм, при скорости обдувки горячими газами с v≈8 м/сек.

|

|

Рисунок 3.10 – Кривые сушки (а) и скорости сушки растворителей (б) эмали МЧ-123 на металлических подложках δ=3 мм, при скорости обдувки горячими газами с v≈5,5 м/сек.

В связи с этим необходимо отметить, что при естественной сушке эмалевого покрытия толщиной 30 мкм (δ=30 мкм) практически в течение 10 минут удалиться до 50% растворителя (рис. 3.11) [39].

|

Рисунок 3.11 – Скорость естественной сушки эмалевого покрытия

Высокотемпературное конвективное отверждение ЛКМ эффективно при получении покрытий на изделиях сложной конфигурации.

2017-11-01

2017-11-01 824

824