ЦЕЛЬ РАБОТЫ

Практически освоить технологию проведения отпуска и исследовать влияние температуры отпуска на твердость стали.

ПРИБОРЫ И МАТЕРИАЛЫ

Прибор для определения твердости, муфельные печи, оснащенные приборами для контроля температур, закалочные баки с охлаждающими средами, закаленные образцы из среднеуглеродистой стали.

ОСНОВНЫЕ ПОЛОЖЕНИЯ

Закаленная сталь характеризуется по сравнению с другими состояниями максимальными значениями твердости и прочности и минимальными значениями пластичности и вязкости. Кроме того, в результате закалки в стали возникают большие остаточные закалочные напряжения, которые сами по себе, без приложения внешних нагрузок, могут приводить к трещинообразованию и разрушению детали. Поэтому для уменьшения хрупкости и снятия закалочных напряжений закаленные детали подвергают отпуску.

Отпуском называется термическая обработка, заключающаяся в нагреве закаленной стали до температуры ниже критической точки АС1, выдержке и последующем охлаждении.

В зависимости от температуры нагрева различают три вида отпуска:

низкий отпуск 150 – 250 °С,

средний отпуск 350 – 450 °С,

высокий отпуск 500 – 650 °С.

Выбор температуры отпуска зависит от того, в каких условиях будет работать изделие и, следовательно, какими свойствами оно должно обладать.

ПРЕВРАЩЕНИЯ ПРИ ОТПУСКЕ, СТРУКТУРА И СВОЙСТВА ОТПУЩЕННОЙ СТАЛИ

Основным превращением, происходящим при отпуске является распад мартенсита закалки на феррито-карбидную смесь.

С повышением температуры отпуска увеличивается диффузионная подвижность атомов и, как следствие этого, увеличивается скорость и полнота процесса распада мартенсита. Кроме температуры на превращения при отпуске оказывает влияние время выдержки при температуре нагрева. Однако определяющее воздействие оказывает температура отпуска.

При низком отпуске в результате частичного распада мартенсита закалки образуется мартенсит отпуска, в котором наблюдается перераспределение углерода с начальным образованием карбидов. При этом практически не снижается твердость и износостойкость, но снимается часть закалочных напряжений и снижается хрупкость. Низкий отпуск применяется для режущих инструментов и деталей, подвергнутых поверхностной закалке, а также цементированных деталей.

Средний отпуск приводит к завершению распада мартенсита на мелкодисперсную феррито-цементитную смесь, называемую трооститом отпуска. Твердость его в пределах HRC40 – 50 для сталей, содержащих 0,45 – 0,8 %С. При этом сохраняются высокие упругие свойства и происходит дальнейшее (относительно низкого отпуска) снятие закалочных напряжений. Средний отпуск применяется для пружин и рессор.

В результате высокого отпуска происходит коагуляция (укрупнение) цементитных частиц и, образующаяся при этом феррито-цементитная смесь с более крупными, чем у троостита отпуска цементитными частицами, называется сорбитом отпуска. Твердость его находится в пределах HRC15 – 25 для сталей, содержащих 0,40 – 0,60 %С. Эта структура обладает хорошим сочетанием прочности и пластичности. Поэтому высокий отпуск применяется для многих деталей машин (коленчатые и распределительные валы, шестерни и т.п.), работающих в условиях циклических знакопеременных и динамических нагрузок.

Комплекс термической обработки, состоящей из полной закалки и высокого отпуска конструкционных сталей, называется улучшением. Таким образом, отпуск является заключительной термической обработкой, формирующей конечную структуру и придающей изделиям требуемые условиями эксплуатации свойства.

Для достижения этих свойств температуру отпуска необходимо назначать исходя из следующих закономерностей: при повышении температуры отпуска понижаются твердость и прочность и повышаются пластичность и ударная вязкость сталей.

Технология проведения отпуска состоит из нагрева образца до температуры соответствующего отпуска и выдержки при этой температуре. Таким образом, общее время нахождения образца в печи (τобщ.) определяется:

τобщ. = τH + τB

Данные τH (время нагрева)и τB (время выдержки) берутся из таблицы.

СОДЕРЖАНИЕ ОТЧЕТА

1. Название работы.

2. Цель работы.

3. Исходные данные образцов и результаты закалки представить в форме таблицы, приведенной ниже.

| Марка стали | Массовая доля углерода, % | Диаметр образца, мм | Режим закалки | Результаты закалки | |||

| t, °С | Время нагрева мин. | Охлаждающая среда | Твердость HRC | Структура | |||

4. Режим и результаты отпуска закаленной стали.

| Вид отпуска | Режим отпуска | Результаты отпуска | |||

| Температура нагрева, ˚С | Общее время нагрева, мин. | Охлаждающая среда | Твердость HRC | Структура | |

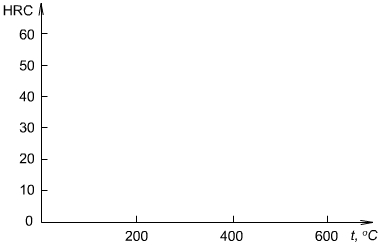

5. Зависимость твердости от температуры отпуска стали.

6. Выводы.

КОНТРОЛЬНЫЕ ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

Что такое отпуск?

Какие причины обусловливают необходимость проведения отпуска?

Виды отпуска?

Чем определяется выбор температуры отпуска?

Основное превращение, протекающее при отпуске?

От каких факторов зависят скорость и полнота превращений при отпуске?

Структура после низкого, среднего и высокого отпуска?

Отличие сорбита отпуска от троостита отпуска?

9. Влияние температуры отпуска на уровень закалочных напряжений?

10. Особенности свойств стали после каждого вида отпуска?

11. Практическое назначение видов отпуска.

12. Влияние температуры отпуска на механические свойства стали.

13. Какие процессы проходят в закаленной стали при ее последующем нагреве до температуры 200 °C?

14. Какие процессы проходят в закаленной стали при ее последующем нагреве до температуры 400 °C?

15. Какие процессы проходят в закаленной стали при ее последующем нагреве до температуры 600 °C?

16. Какой комплекс термической обработки называют улучшением?

17. Для какой группы деталей целесообразно проводить улучшение?

Таблица 3.6

Температура закалки и твердость закаленных сталей

| Марка стали | Массовая доля углерода, % | Температура закалки, ˚C | Твердость HRC |

| 0,17 – 0,24 0,22 – 0,30 0,27 – 0,35 0,32 – 0,40 0,37 – 0,45 0,42 – 0,50 0,47 – 0,55 0,52 – 0,60 0,57 – 0,65 | 900 – 920 890 – 910 870 – 890 850 – 870 840 – 860 830 – 850 820 – 840 810 – 830 800 – 820 | 35 – 40 40 – 42 43 – 45 46 – 48 52 – 54 56 – 58 58 – 60 60 – 62 62 – 64 |

Таблица3.7

Продолжительность нагрева и выдержки при термической обработке

| Температура печи, ˚C | Форма нагреваемых образцов | |

| Ο | ٱ | |

| Продолжительность (мин.) нагрева и выдержки на 1 мм размера d или a | ||

| 1,3 1,5 0,7 0,9 1,0 1,1 1,3 1,5 | 1,8 2,0 0,9 1,1 1,2 1,3 1,6 1,8 |

Примечание:

1. Продолжительность нагрева до температур 200 – 700 °С указана без времени выдержки.

2. Ориентировочно время выдержки при температуре отпуска составляет 0,5 времени нагрева.

2017-11-01

2017-11-01 1519

1519