1. Вычертите диаграмму состояния «железо-цементит» (в упрощенном виде) и укажите структурные составляющие во всех областях диаграммы. Для заданного сплава, содержащего 5,6% углерода, опишите процесс кристаллизации при медленном его охлаждении от расплавленного состояния до комнатной температуры. Укажите окончательную структуру сплава. Как такой сплав называется? Зарисуйте его структуру, с указанием структурных составляющих.

Решение.

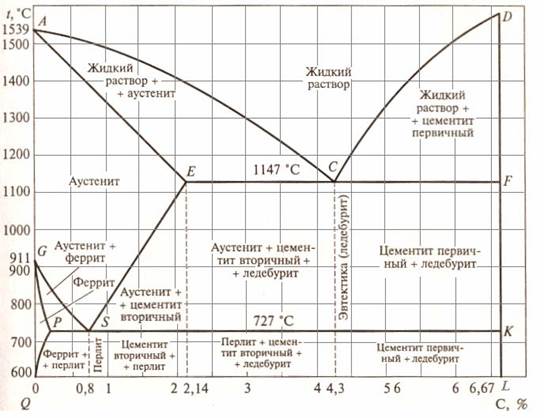

В диаграмме состояния «железо – цементит» рассматриваются процессы кристаллизации железоуглеродистых сплавов и превращения в их структурах, полученные при медленном охлаждении от равновесного состояния до комнатной температуры.

При построении диаграммы по вертикали откладывают температуру, по горизонтали – концентрацию углерода от 0 до 6,67%. Линия АСД является ликвидусом системы. При температурах, лежащих на этой линии, начинается кристаллизация железоуглеродистых сплавов. Линия АЕСF является солидусом, точки этой линии соответствуют температурам окончания кристаллизации сплавов. Сплавы, содержащие углерода до 2,14% - это стали, а от 2,14% до 6,67% - это чугуны.

Сплав с 5,6% углерода относится к заэвтектическим белым чугунам. Начальная стадия кристаллизации заданного сплава заключается в выделении первичного цементита, начинающемся при температуре, соответствующей точке 1 (линия СД).

Цементит – это сплав химическое соединение углерода с железом, содержащего углерода 6,67%. Кристаллическая решетка цементита – сложная. Цементит имеет высокую твердость - НВ800, хрупкий.

Выделение углерода вызывает обеднение оставшейся жидкости углеродом.

При температуре 1147°С – линия ЕСF (точка 2) состав жидкости примет концентрацию углерода 4,3% и начнется процесс эвтектической кристаллизации, аустенита и цементита одновременно. Такая механическая смесь, образующаяся при кристаллизации жидкого сплава с концентрацией углерода 4,3% при постоянной температуре, называется ледебуритом.

Ледебурит обладает большой хрупкостью и высокой твердостью НВ 700, хорошими литейными свойствами. Ледебурит содержится во всех высокоуглеродистых сплавах, называемых белыми чугунами.

После окончания первичной кристаллизации заданный сплав состоит из ледебурита и цементита первичного.

Аустенит, входящий в состав эвтектики, к моменту окончания кристаллизации содержит максимальное количество углерода - 2,14%. При охлаждении этого сплава от 1147° до 727° (от точки 2 до точки 3) из аустенита, входящего в состав эвтектики, выделяется цементит, который обычно структурно не обнаруживается, т.к. объединяется с цементитом эвтектики. В точке 3 аустенит эвтектики примет концентрацию, равную 0,8%С и при температуре 727° происходит перлитное превращение.

Рисунок 1 - Диаграмма состояния «железо-цементит»

Перлит –это механическая смесь феррита и цементита, содержащая 0,8%С, твердость НВ 200. Чем мельче включения феррита и цементита, тем выше механические свойства перлита.

Окончательная структура сплава с 5,6% углерода – цементит первичный и ледебурит, состоящий из перлита и цементита.

Рисунок 2- Структура заэвтекттического белого чугуна

2. Расшифровать марки и охарактеризовать область применения заданных сплавов: 40ХН2МА, КЧ 35-10.

Решение.

40ХН2МА – стальконструкционная легированная высококачественная (буква «А» в конце марки), содержит 0,4% углерода (40), ~1% хрома (Х), ~2% никеля (Н), ~1% молибдена (М). По количеству легирующих элементов относится к среднелегированным сталям, по химическому составу - к группе хромоникельмолибденовых сталей. Для повышения эксплуатационных свойств подлежит улучшению. Сталь после улучшения (закалка + высокий отпуск) обладает высокой прочностью в сочетании с пластичностью и вязкостью.

Сталь предназначена для изготовления крупных высоконагруженных деталей: коленчатые валы, клапаны, шатуны, шестерни, кулачковые муфты, диски.

КЧ 35-10представляет собой ковкий чугун (КЧ), имеющий предел прочности при растяжении σв= 350МПа и относительное удлинение δ=10%.

Ковкий чугун имеет хлопьевидную форму графита. Металлическая основа чугуна – ферритная, отличающаяся наибольшей пластичностью. Получают такой чугун отжигом белого чугуна.

Ковкий чугун КЧ 35-10 применяют для изготовления деталей, испытывающих высокие статические и динамические нагрузки: картеры, ступицы, крюки, скобы.

3. Даны следующие марки сплавов: сталь 65, сталь 08кп, У9А.

А) из приведенных марок выберите сплав для изготовления пружины. Обоснуйте свой выбор;

Б) укажите химический состав выбранного сплава;

В) выберите термообработку для повышения эксплуатационных свойств и укажите ее режим;

Г) опишите процессы, происходящие в сплаве при проведении этой термообработки;

Д) укажите механические свойства сплава после термообработки.

Решение.

Особенность работы пружин состоит в том, что при значительных нагрузках в них не допускается остаточная деформация. В связи с этим сталь для пружины должна обладать высоким сопротивлением малым пластическим деформациям, а также высоким пределом выносливости. Этим требованиям удовлетворяют стали с содержанием углерода 0,5-0,7%, называемые рессорно-пружинными.

В соответствии с заданием необходимо выбрать марку стали для изготовления пружины.

Сталь 08кп – сталь конструкционная, углеродистая, качественная, по степени раскисления- кипящая. Сталь пластичная, малопрочная, предназначена для изготовления деталей холодной штамповкой, высадкой.

У9А- сталь инструментальная углеродистая высококачественная, с содержанием углерода 0,9%. Сталь предназначена для изготовления инструмента, работающего в условиях, не вызывающих разогрева режущей кромки: инструмент для обработки дерева, слесарно-монтажный инструмент, калибры.

Сталь 65 – конструкционная углеродистая качественная, с содержанием углерода 0,65%.

Выбираем сталь 65, относящуюся к группе рессорно-пружинных сталей и предназначенную для изготовления упругих элементов.

Углерод 0,62-0,70%; кремний 0,17-0,37%; марганец 0,5-0,85; хром не более 0,25%; серы и фосфора не более 0,035%.

Эксплуатационные свойства стали получают после термической обработки, состоящей из закалки и среднего отпуска на троостит. Критические точки стали 65: Ас1= 727°С, Ас3 =752°С. Сталь 65 – доэвтектоидная, для получения высоких механических свойств ее подвергают полной закалке. Температура нагрева стали 830°С[5].

Описание структурных превращений при термообработке.

Исходная структура стали феррит и перлит. При нагреве стали выше Ас1= 727°С происходит превращение перлита в аустенит. Зерна аустенита зарождаются в основном на границе раздела феррит-цементит. Выше Ас1 структура стали состоит из феррита и аустенита. После завершения полиморфного превращения Fea в Feg, выше Ас3 структура стали – аустенитная. Нагрев чуть выше критической точки (830°С) обеспечивает мелкое аустенитное зерно. Что необходимо для высоких механических свойств после закалки – большей вязкости, уменьшению чувствительности к концентраторам напряжений. После выдержки, необходимой для полного завершения всех превращений, проводят второй этап закалки – охлаждение. При непрерывном охлаждении со скоростью больше критической – в масле, диффузионные процессы замедляются, и образование перлитных структур становится невозможным. В этом случае аустенит превращается в мартенсит. Мартенсит – это перенасыщенный твердый раствор углерода в Feg. Образование в результате закалки мартенсита приводит к большим остаточным напряжениям, высокой твердости и хрупкости, что требует проведения дополнительно отпуска.

Нагрев стали после закалки ниже Ас1 называется отпуском. Для обеспечения высоких упругих свойств, снятия внутренних напряжений необходим средний отпуск при температуре 470°С[5]. При заданных температурах происходит распад мартенсита и образование феррито-карбидной смеси, называемой трооститом. Отпущенная сталь получает наряду с высоким пределом упругости, достаточную вязкость и пластичность, снимаются остаточные напряжения.

Структура стали 65 после закалки и среднего отпуска – троостит отпуска.

Свойства стали могут быть повышены путем поверхностного наклепа – дробеструйной обработкой. При такой обработке предел выносливости возрастает в 1,5-2 раза.

Механические свойства стали 65 после термообработки:

sВ = 980МПа, sТ =785МПа, d=10%, y=35%, НВ= 229.

2017-11-01

2017-11-01 1707

1707