Классификация по типу воздухораспределения

Классификация по степени амортизации удара

Классификация по характеру рабочего процесса

Классификация по роду привода

Классификация встряхивающих формовочных механизмов

Общая характеристика встряхивающих машин

Встряхивающие формовочные машины

При уплотнении формовочной смеси встряхиванием стол машины вместе с опокой поднимается на высоту 30¸100 мм и, падая с этой высоты, ударяется о преграду. Уплотнение формовочной смеси в опоке происходит в момент удара стола о станину машины под действием сил инерции смеси.

Главной особенностью силовых процессов при ударе является кратковременность действия сжимающих напряжений, возникающих в смеси в течение малого промежутка времени.

Основным узлом встряхивающей формовочной машины является встряхивающий механизм. Как любой механизм, он должен соответствовать определенным техническим требованиям.

Встряхивающий механизм поднимает модельную плиту и опоку со смесью на некоторую высоту, поэтому содержит привод. При ударе стола о фланец машины на фундамент может передаваться значительный импульс, поэтому следует принимать меры по его снижению. Процесс должен быть экономичным. Механизм должен допускать регулировку основных технологических параметров. Все эти вопросы решены в разных конструкциях машин в различной степени, поэтому встряхивающие механизмы классифицируют по следующим признакам: по роду привода, по степени амортизации удара, по характеру рабочего процесса, по типу воздухораспределения.

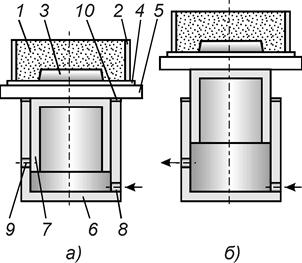

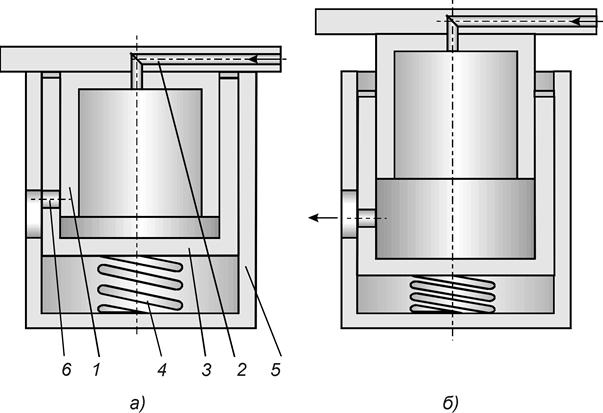

Рис. 15. Схема пневматического встряхивающего механизма Рис. 15. Схема пневматического встряхивающего механизма |

По роду привода различают пневматические и электромеханические встряхивающие механизмы.

Благодаря простоте управления, надежности и безопасности в эксплуатации наибольшее распространение получили пневматические встряхивающие механизмы, поэтому далее будем рассматривать только их.

В пневматическом механизме в работу уплотнения смеси преобразуется энергия сжатого воздуха. Встряхивающий механизм состоит из пневматического двигателя, передаточного механизма и исполнительного устройства.

В простейшем случае пневматический двигатель встряхивающего механизма (рис. 15, а) состоит из поршневой пары 6 и 7, воздухоподводящего 8 и выхлопного 9 трубопроводов. Цилиндр пневматического двигателя выполняется либо в виде гильзы, запрессованной в станину, либо сама станина служит одновременно и цилиндром. Поршень выполняется обычно в виде пустотелого цилиндра и чаще всего привертывается к столу.

При открытии впускного крана воздух из магистрали по трубопроводу 8 попадает в поршневое пространство. При этом он поднимает поршень 7 со столом 5 на некоторую высоту (рис. 15, б). Когда поршень пройдет выхлопное отверстие 9, давление в цилиндре резко упадет. Пройдя еще некоторый путь по инерции, поршень остановится и начнет падать. При падении стола с модельно-опочной оснасткой, произойдет удар через упругие прокладки 10 о станину 6.

По характеру рабочего процесса встряхивающие механизмы бывают: без отсечки и расширения воздуха, с отсечкой без расширения воздуха, с отсечкой и расширением воздуха.

Если в механизме периодически открываются и закрываются выхлопные отверстия, а сжатый воздух подается непрерывно (рис. 15), такие механизмы называются встряхивающими без отсечки и расширения воздуха. Они просты и надежны в эксплуатации, но не экономично используют сжатый воздух.

Если при подъеме поршня в какой-то момент впускное отверстие закрывается, то это механизм с отсечкой сжатого воздуха. При этом возможно два состояния выхлопных отверстий. Если одновременно с закрытием впускных отверстий (отсечка подачи воздуха) откроются выпускные отверстия, то такой механизм будет называться с отсечкой без расширения сжатого воздуха. Если после закрытия впускных отверстий выпускные откроются после прохождения поршнем некоторого пути, то такой механизм будет называться с отсечкой и расширением сжатого воздуха, а этот участок пути – ходом расширения.

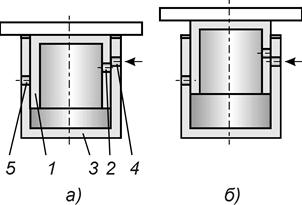

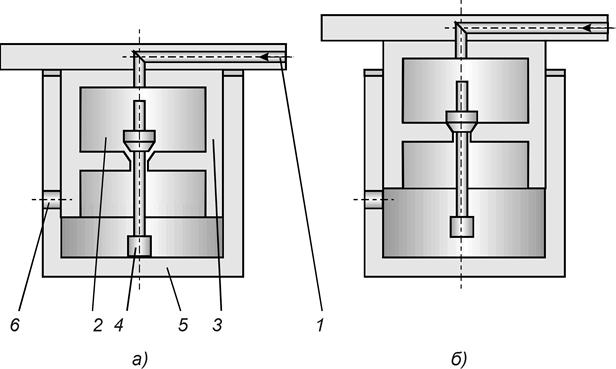

Рис. 15. Встряхивающий механизм с отсечкой и расширением сжатого воздуха Рис. 15. Встряхивающий механизм с отсечкой и расширением сжатого воздуха |

Схема механизма с отсечкой и расширением сжатого воздуха приведена на рис. 16. От рассмотренного выше механизма без отсечки и расширения (рис. 15) он отличается организацией подвода сжатого воздуха. Впускное отверстие 4 расположено выше и при нижнем положении поршня сообщается с поршневой полостью цилиндра 3 через отверстие 2 в стенке поршня 1. При включении машины, сжатый воздух через отверстия 4 и 2 поступает в цилиндр 3 и начинает поднимать поршень 1 (рис. 16, а). В момент, когда нижняя кромка отверстия 2 совпадет с верхней кромкой отверстия 4, подача сжатого воздуха в цилиндр прекратится (рис. 16, б). Поскольку выхлопное отверстие 5 еще закрыто, воздух в цилиндре будет расширяться, и толкать поршень вверх. Когда нижняя кромка поршня 1 совпадет с нижней кромкой выхлопного отверстия 5, воздух из цилиндра начнет выходить в атмосферу, и давление будет падать. При этом поршень может подняться еще на некоторую высоту по инерции. После остановки поршня начнется его падение, завершающееся ударом стола о прокладку. При перемещении поршня из верхнего положения в нижнее произойдет сначала закрытие выхлопного отверстия, затем открытие впускного, поэтому после удара снова начнется подъем поршня. Так будет продолжаться до тех пор, пока не отключат подачу сжатого воздуха.

Механизмы с отсечкой и расширением сжатого воздуха наиболее полно используют энергию сжатого воздуха.

Механизм с отсечкой без расширения воздуха устроен также, только выхлопное отверстие 5 расположено ниже и начинает открываться в момент полного закрытия впускного отверстия 4.

По экономичности такие механизмы занимают промежуточное положение между механизмами без отсечки и с отсечкой и расширением.

При работе механизма энергия удара частично переходит в работу уплотнения смеси, а значительная ее часть может передаваться на фундамент машины. Возникающие при этом колебания грунта оказывают вредное влияние на рабочих и на здание. При использовании больших машин возможны значительные повреждения несущих конструкций здания цеха, поэтому, при создании встряхивающих механизмов принимают меры по снижению воздействия ударов на фундамент машин. При этом существует три возможности: удар передается полностью, удар передается частично, удар не передается на фундамент. Соответственно различают следующие виды встряхивающих механизмов: без амортизации удара; с частичной амортизацией удара (со смягчением удара); с полной амортизацией удара.

Встряхивающие машины, у которых удар непосредственно передается на фундамент, называются машинами без амортизации ударов. В таком механизме удар, воспринимаемый прокладкой через гильзу цилиндра встряхивания, передается на фундамент, на котором установлена машина (рис. 15).

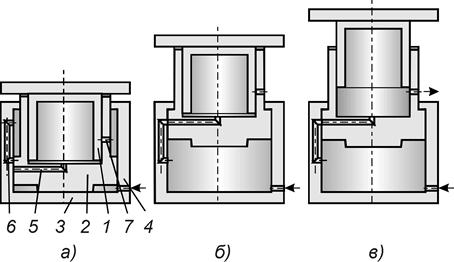

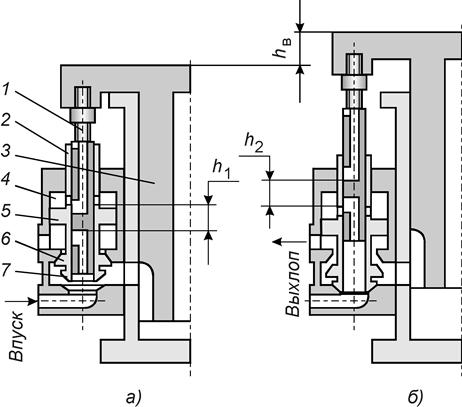

Пример механизма со смягчением удара приведен на рис. 17.

Механизм состоит из цилиндра 3 с подъемным поршнем 2, объединенным с встряхивающим цилиндром, в котором установлен встряхивающий поршень 1. При включении машины, сжатый воздух через впускное отверстие 4 поступает в поршневую полость подъемного цилиндра 3 и поршень 2 поднимается в верхнее положение (рис. 17, б). Поршневая полость встряхивающего цилиндра через обводной канал 6 в стенке подъемного цилиндра 3 и канал 5 в подъемном поршне 2 соединяется с поршневой полостью цилиндра 3.

С этого момента начинается процесс уплотнения встряхиванием (рис. 17, в), аналогично рис. 15.

Рис. 17. Встряхивающий механизм со смягчением удара Рис. 17. Встряхивающий механизм со смягчением удара |

Энергия удара стола о прокладку передается на фундамент через объем сжатого воздуха в подъемном цилиндре. Часть энергии расходуется на деформацию воздуха и рассеивается в виде тепла, поэтому воздействие ударов на фундамент ослабляется.

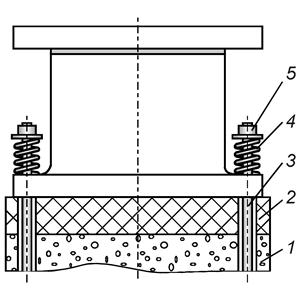

Из сравнения рисунков 1.17 и 1.15 видно, что механизм со смягчением ударов с помощью сжатого воздуха сложнее конструктивно и при одной и той же грузоподъемности больше по размерам. По этой причине машины большой грузоподъемности изготавливают так, как показано на рис. 15, но устанавливают их на фундамент 1 с упругим слоем 2 (рис. 18). В качестве упругого слоя используют деревянные брусья или пробку. Под гайки 5 фундаментных болтов 3 устанавливают пружины 4.

Рис. 18. Устройство упругого фундамента Рис. 18. Устройство упругого фундамента |

Большое распространение получили машины с полной амортизацией ударов (рис. 19).

Под «амортизацией» пневматического двигателя понимают такую его конструкцию, при которой одна или обе соударяющиеся массы снабжены упругими элементами, например, пружинами сжатия, пневматическими баллонами. В результате сжатия упругих элементов в период впуска воздуха энергия накапливается, а в период выхлопа преобразуется в работу удара. Это позволяет за относительно короткое время подать в цилиндр больше анергии, а значит, совершить большую полезную работу, т. е. повысить мощность встряхивающего механизма.

Встряхивающий механизм, изображенный на рис. 19 отличается от рассмотренных выше механизмов схемой подвода сжатого воздуха 2 и наличием массивного цилиндра-амортизатора 3. Цилиндр-амортизатор является одновременно встряхивающим цилиндром. Он помещен в направляющий цилиндр 5 и опирается на пружину 4.

При подаче сжатого воздуха через каналы 2 в столе машины (рис. 19, а) начинается движение поршня 2 со столом вверх, а цилиндра-амортизатора 3 – вниз. При этом происходит сжатие пружины 4. После того как откроется выхлопное отверстие 6, давление сжатого воздуха в поршневой полости упадет, но оба элемента будут двигаться некоторое время по инерции (рис. 19, б). После остановки поршень 1 начнет падать под действием силы тяжести, а цилиндр-амортизатор 3 подниматься под действием пружины 4. В момент их встречи произойдет удар и уплотнение смеси. При этом энергия удара на фундамент почти не передается.

Рис. 19. Встряхивающий механизм с полной амортизацией удара Рис. 19. Встряхивающий механизм с полной амортизацией удара |

По типу воздухораспределения пневматические двигатели встряхивающих механизмов бывают: с поршневым, клапанным и золотниковым распределением сжатого воздуха.

На рис. 20 представлена схема встряхивающего механизма с отсечкой сжатого воздуха простым односедельным клапаном.

Работает такой механизм следующим образом. В исходном положении (рис. 20, а) стержень клапана 4 упирается в дно цилиндра 5. При этом клапан не касается седла, выполненного в перегородке поршня 3. При включении машины, сжатый воздух через канал 1 в столе и отверстие в перегородке поршня проходит в поршневую полость встряхивающего цилиндра 5. Поршень начинает подниматься, а массивный клапан остается на месте. В некоторый момент седло коснется клапана, и отверстие окажется закрытым (рис. 20, б). Дальнейшее движение поршня будет определяться взаимным расположением нижней кромки поршня 3 и выпускного отверстия 6. Если одновременно с закрытием клапана откроется выхлопное отверстие, то поршень будет двигаться вверх только по инерции. Если в момент закрытия клапана, выхлопное отверстие еще будет закрыто, движение будет происходить сначала за счет расширения сжатого воздуха, а затем по инерции.

Рис. 20. Встряхивающий механизм с односедельным клапаном Рис. 20. Встряхивающий механизм с односедельным клапаном |

После остановки поршня в верхней точке, он начнет падать. Когда нижний торец клапана упрется в дно цилиндра, отверстие откроется. Сжатый воздух начнет поступать в поршневую полость. Механизм готов начать следующий подъем поршня сразу после удара.

Как видно из рис. 20 в данном механизме отсечка сжатого воздуха осуществляется клапаном, а выхлоп переключается поршнем, то есть имеет место смешанное клапанно-поршневое распределение воздуха.

Наличие клапана позволяет регулировать момент отсечки сжатого воздуха, но для этого необходимо частично разобрать механизм. Моменты открытия и закрытия выхлопного отверстия не регулируются.

Свободными от указанных недостатков являются механизмы с двухседельным клапаном (рис. 21) и с золотником (рис. 22). В обеих конструкциях управляющее устройство выполнено в виде отдельного узла и расположено вне цилиндра, что позволяет легко выполнить регулировку.

На рис. 21 приведен пневматический встряхивающий механизм с воздухораспределением, осуществляемым перекидным клапаном. Нижняя тарелка 7 клапана открывает отверстие, по которому сжатый воздух поступает во встряхивающий цилиндр. Верхняя тарелка 6 клапана открывает выхлопное отверстие, сообщающее встряхивающий цилиндр с атмосферой. В нижнем положении встряхивающего поршня 3 клапан давлением сжатого воздуха поднят. Выхлопное отверстие закрыто, а впускное открыто. Встряхивающий поршень 3 со столом поднимается. По мере подъема встряхивающего стола за ним следует плунжер 2, установленный в клапане. Этот плунжер перемещается вверх под действием давления сжатого воздуха на его нижний торец. Плунжер 2 все время упирается верхним торцом в регулирующий винт 1, ввернутый во встряхивающий стол.

Рис. 21. Встряхивающий механизм с двухседельным перекидным клапаном Рис. 21. Встряхивающий механизм с двухседельным перекидным клапаном |

Когда встряхивающий поршень пройдет путь наполнения h 1, сжатый воздух по нижнему каналу в плунжере попадет в пространство 4 над поршнем 5 клапана, и клапан опустится в нижнее положение, закрыв впускное отверстие и открыв отверстие для выхлопа.

При ходе встряхивающего стола вниз (рис. 21, б) клапан будет держать выхлопное отверстие открытым до тех пор, пока пространство 4 над поршнем 5 клапана не сообщится с атмосферой через верхний канал в плунжере. Это произойдет, когда до конца хода останется некоторое расстояние h 2. В этот момент воздух из пространства 4 уйдет в атмосферу, и клапан снова поднимется в верхнее положение, закрыв выхлопное и открыв выпускное отверстие.

Данное воздухораспределительное устройство легко регулируется перемещением регулирующего винта 1. При вкручивании винта в стол зазор между его головкой и плунжером 2 увеличивается, а высота встряхивания уменьшается и наоборот.

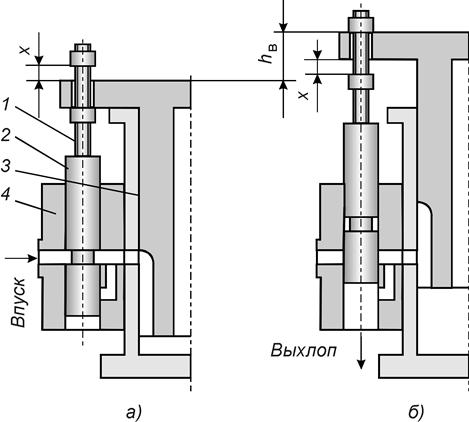

Пневматический встряхивающий механизм с золотниковым воздухораспределением представлен на рис. 22. Золотник не имеет жесткого крепления к встряхивающему столу. Он может проскальзывать относительно стола на величину x, которая регулируется перемещением гаек на штоке золотника.

Рис. 22. Встряхивающий механизм с золотниковым распределением воздуха Рис. 22. Встряхивающий механизм с золотниковым распределением воздуха |

При ходе встряхивающего поршня вверх стол сначала проходит путь x, выбирая зазор до верхней гайки (рис. 22, а), и только затем тянет за собой золотник. В начале падения встряхивающего стола золотник задерживается силами трения в корпусе и отстает от стола. Поэтому в процессе падения стол сначала выберет зазор x до нижней регулирующей гайки (рис. 22, б) и только затем начнет толкать вниз золотник.

Таким образом, открытие и закрытие впускного и выпускного отверстий осуществляется перемещением золотника. Перемещение золотника осуществляется от встряхивающего стола. Регулирование моментов открытия и закрытия отверстий производят изменением величины зазора x и перемещением золотника относительно стола.

При уплотнении смеси на встряхивающей формовочной машине рабочий стол с опокой поднимается на некоторую высоту. Затем стол падает и ударяется о прокладку; скорость стола, а также скорость модельно-опочной оснастки падает до нуля, в то время как формовочная смесь в опоке, продолжая двигаться вниз по инерции, уплотняется. Кинетическая энергия, полученная смесью во время ее движения вниз, переходит в работу уплотнения.

2014-01-25

2014-01-25 1032

1032