Классификация, устройство и работа пескометов

Пескометы

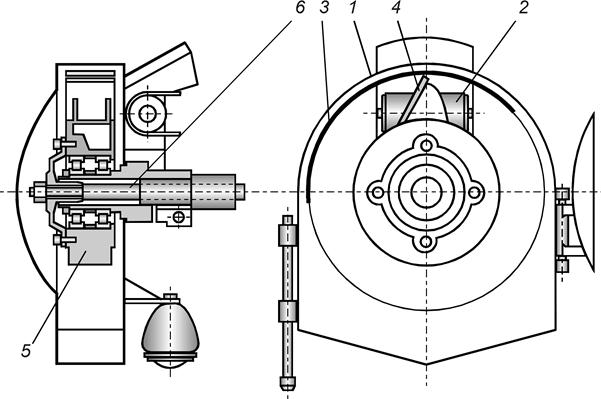

Пескомет – формовочная машина, которая выполняет две функции: наполняет опоку формовочной смесью и уплотняет ее. Различают пескометы передвижные и стационарные. Основной рабочий орган пескомета – метательная головка (рис. 28). Она представляет собой кожух 1, в котором на приводном валу 6 жестко посажен ротор 5 с ковшом-лопаткой 4. В кожух ленточным конвейером 2 непрерывно подается формовочная смесь. Захватываемая и увлекаемая вращающимся ротором с ковшом смесь под действием сил инерции прижимается к направляющей дуге 3, расположенной между кожухом и ковшом, несколько уплотняется, образуя «пакет» и выбрасывается из головки в опоку.

Рис. 28. Метательная головка пескомета Рис. 28. Метательная головка пескомета |

Для лучшего обслуживания всей площади опоки метательная головка пескомета монтируется на двух «рукавах», а смесь подводится к головке системой ленточных конвейеров. Подача смеси в головку осуществляется либо в тангенциальном направлении, либо в осевом. При тангенциальной подаче ось ленточного конвейера, подающего смесь в головку пескомета, расположена перпендикулярно оси ротора: смесь подается с конвейера по касательной к наружному диаметру ротора. При радиальной подаче ось ленточного конвейера расположена параллельно оси ротора, а смесь подается через окно, расположенное в торцевой стенке ротора. Радиальная подача конструктивно выполняется проще, но потери энергии больше, чем при тангенциальной подаче.

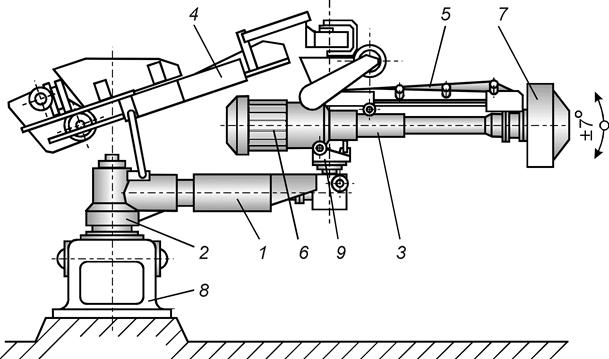

Рис. 29. Общий вид стационарного поворотного двухрукавного пескомета Рис. 29. Общий вид стационарного поворотного двухрукавного пескомета |

Общий вид стационарного двухрукавного пескомета представлен на рис. 29. Большой рукав 1, соединенный с поворотной колонной 2, вращается вокруг вертикальной оси в тумбе 8. Малый рукав 3 шарнирно закрепляется на большом рукаве и имеет поворот относительно него на 270¸300°. Поворотная колонна вращается вместе с большим рукавом относительно вертикальной оси на угол до 360° в упорно-опорных подшипниках. Привод поворота рукавов обычно гидравлический реечного типа. Ленточные конвейеры 4 и 5 имеют независимые приводы. Электродвигатель 6 и метательная головка 7 соединены общим валом, но удалены друг от друга на некоторое расстояние для обеспечения равновесия относительно вертикальной оси поворота 9.

Производительность современных пескометов по уплотненному объему смеси 50 м3/ч и выше при диаметре ротора метательной головки 400¸800 мм.

Ротор имеет от 1 до 3 лопаток. Частота вращения до 25 с–1 (1500 об/мин). Абсолютная скорость вылета пакета достигает 60 м/с.

Главное преимущество пескометов – высокая и равномерная плотность набивки формы любой высоты и площади. Однако из формовочной смеси должны быть удалены все металлические включения, так как в противном случае может быть заклинивание ротора скрапом и его поломка.

По конструктивному исполнению различают подвесные и двухрукавные пескометы.

Подвесной пескомет (качающийся стол) состоит лишь из метательной головки, которая шарнирно подвешена к опорной металлоконструкции. Формовочная смесь из бункера дисковым питателем подается по желобу в метательную головку, а из нее выбрасывается через направляющий кожух в опоку.

Благодаря тангенциальной подаче смеси в головку значительно сокращается расход электроэнергии. Подвесные пескометы выпускаются производительностью от 3 до 6 м3/ч.

Двухрукавные пескометы могут быть как стационарные, так и передвижные. Передвижные пескометы, в свою очередь, могут быть: велосипедные, тележечного типа, мостового типа и локомотивные.

Стационарные двухрукавные пескометы изготовляют производительностью 10¸12 м3/ч уплотненной смеси. Пример стационарного двухрукавного пескомета приведен на рис. 29.

Передвижные консольные пескометы предназначены для набивки крупных опок шириной до 4,5 м. Они передвигается вдоль стоны пролета на тележке по одному рельсу, уложенному на полу цеха, и по верхнему опорному пути, подобно велосипедному крану. Пескомет имеет два рукава – большой с вылетом порядка 4 м и малый с вылетом порядка 3 м. Формовочная смесь подается в бункер пескомета ленточным конвейером с помощью сбрасывающего скребка.

Все движения рабочих органов пескомета механизированы и управляются с пульта, расположенного у метательной головки и перемещаемого вместе с ней. Тележка, метательная головка и ленточные конвейеры рукавов приводятся с помощью электродвигателей, а поворот рукавов в горизонтальной плоскости, подъем, и опускание большого рукава осуществляется с помощью гидропривода и реечной передачи. Диаметр метательной головки составляет около 600 мм. Мощность электродвигателя привода головки 20¸25 кВт. Частота вращения ротора 23¸25 с–1 (1400¸1500 об/мин). Скорость выхода смеси из головки 45¸50 м/с. Производительность передвижных консольных пескометов 20¸25 м3/ч.

Передвижные пескометы могут иметь как стационарный, так и сменный бункер и предназначаются для уплотнения форм размером до 8¸10 м. Ходовая часть передвижных пескометов выполняется в виде специальных тележек, передвигающихся на рельсовых путях, подобно мостовому крану.

Автоматизированные пескометы управляются по заранее заданной программе, без участия человека.

Скорость конвейера, подающего смесь в головку пескомета v (в м/с) должна быть увязана с числом ковшей i на роторе, шириной ковша b (мм) и частотой вращения (с–1) ротора п следующим образом:

, , | (62) |

При этих условиях ковши полностью будут заполняться смесью на всю их ширину, не будет как недогрузки, так и перегрузки головки.

Угол отклонения боковой стенки ковша со стороны конвейера при осевой подаче смеси определяется равенством

, , | (63) |

где u – окружная скорость ротора на радиусе r встречи ковша с потоком смеси, м/с.

Струя смеси, попавшая в ротор с быстро вращающимся ковшом, под действием центробежных сил прижимается к направляющей дуге, образуя пакет треугольной формы с различной по объему плотностью. Плотность слоя смеси, примыкающего непосредственно к направляющей дуге, будет большей, так как на него действует давление остальных слоев пакета.

Степень уплотнения смеси в пакете зависит от радиуса, на котором лежит данный слой пакета. Чем больше радиус, тем больше центробежная сила инерции, тем больше давление прессования, а, следовательно, плотность пакета. Максимальная плотность (1600¸1650 кг/м3) будет у линии сопряжения ковша с направляющей дугой. У свободной поверхности пакета плотность составляет всего 1000¸1100 кг/м3, то есть равняется плотности разрыхленной смеси.

Для обеспечения более благоприятного направления выхода смеси с лопатки колеса ее закрепляют на роторе под углом 20° к радиусу ротора.

Теоретические и экспериментальные исследования показали, что пакет смеси сходит с лопатки ротора пескомета практически как одно целое тело. При встрече пакета с моделью или с ранее уложенными слоями смеси возникает мгновенное давление, которое уплотняет смесь в опоке, причем сам пакет также при этом уплотняется под действием собственных сил инерции, погашаемых при ударе, и внедряется в уплотненную смесь.

Найдена экспериментальная зависимость между плотностью d (кг/м3) и энергией падающего пакета:

, , | (64) |

где c – коэффициент уплотняемости смеси, равный 400¸600;

e – кинетическая энергия пакета, Дж (e = mv2 /2);

m – масса одного пакета, кг;

v – абсолютная скорость схода пакета, м/с.

Приведенное уравнение справедливо для скоростей схода v = 30¸35 м/с.

Из уравнения (64) видно, что главным фактором, влияющим на плотность смеси, является абсолютная скорость движения пакета: чем она больше, тем выше плотность.

На плотность смеси в опоке влияет также и скорость перемещения головки пескомета над опокой. Оптимальное значение этой скорости составляет 0,4¸0,6 м/с. При более низких скоростях, пакеты падают друг на друга, смесь образует конус в месте падения и течет по нему в стороны. При этом смесь частично разрыхляется, ее плотность и твердость снижаются. При скоростях перемещения головки выше оптимальной плотность смеси растет мало.

По высоте опоки плотность смеси при пескометной набивке практически одинакова. Некоторое уменьшение плотности смеси наблюдается в верхней части опоки. Это объясняется, с одной стороны, смягчающим действием нижележащих слоев смеси, а с другой – наличием крестовин в опоке.

Плотность зависит также от количества подаваемой смеси. С увеличением подачи плотность сначала повышается, а затем снижается. Оптимальная подача составляет 8¸12 т/ч. Это объясняется действием двух факторов – возрастанием давления, возникающего при ударе пакета по уплотняемой смеси, и падением плотности вследствие увеличения толщины слоя смеси накладываемого за один проход головки. (При прочих равных условиях при пескометном уплотнении плотность толстого слоя получается ниже, чем у тонкого слоя.)

С увеличением расстояния от метательной головки до плоскости набивки, плотность смеси при прочих равных условиях несколько уменьшается. Это объясняется падением скорости пакета за счет сопротивления воздуха. Расчеты показывают, что с увеличением расстояния от верхнего уровня смеси в опоке до головки свыше 5 м скорость пакета уменьшается на 2¸5%.

Таким образом, на увеличение плотности смеси при пескометной формовке влияют два основных фактора. Это скорость схода пакета смеси с ковша-лопатки и скорость горизонтального перемещения головки относительно уплотняемой формы.

2014-01-25

2014-01-25 1041

1041