Методы и оборудование для очистки технической воды и промышленных стоков

При очистке сточных вод промышленных технологий применяют методы фильтрования, осаждения, флотации, коагуляции, нейтрализации и др. (рис.1). Перспективными являются методы, использующие процессы мембранной технологии, электрокоагуляцию, озонирование, биологическую очистку.

Рис. 6.1. Классификация методов очистки промышленных стоков.

По содержаниюпримесей стоки разделяют на группы:

1) воды с нерастворимыми примесями частиц размером больше 10-5 – 10-4 см;

2)воды, представляющие коллоидные растворы;

3) воды, содержащие растворимые органические и неорганические вещества;

4) воды содержащие вещества, диссоциирующие на ионы.

Способы очистки промышленных стоков можно классифицировать по составу фаз, дисперсному и химическому составу (табл. 6.1). Рассмотрим основные из этих методов.

Таблица 6.1

Способы очистки сточных вод

| Физико-химические свойства загрязняющего вещества | Размер частиц загрязняющего вещества, мм | ||||||||

| 1,0 | 10-1 | 10-2 | 10-3 | 10-4 | 10-5 | 10-6 | 10-7 | ||

| Размер частиц | Тканевый фильтр, решетка – сито, седиментация | Микрофильтрация, ультрафильтрация, коагуляция | Обратный осмос | ||||||

| Плотность | центрифугирование | Ультрацентрифугирование, обратный осмос | |||||||

| Ионный заряд | Диализ | Электродиализ, ионообмен | |||||||

| Растворимость | экстракция | ||||||||

| Химическая активность | Реагентная очистка, осаждение | ||||||||

| Поверхностные свойства | Флотация | ||||||||

| Температура кипения | дистилляция | Концентрирование | |||||||

| Состояние частиц в растворе | Осаждённые вещества | Неосаждённые вещества | Дисперсионные коллоиды | Растворимые вещества | |||||

Механические методы очистки промышленных стоков от грубодисперсных примесей включают отстаивание в гравитационном или центробежном поле, фильтрацию, флотацию, осветление во взвешенном слое осадка.

Для очистки от мелкодисперсных (0,1-10 мкм) и коллоидных (0.001- 0,1 мкм) частиц, оседающих с малой скоростью, а также ПАВ, используют коагуляцию и флокуляцию, обеспечивающие слипание частиц до крупных конгломератов, удаляемых затем механическим методом.

Для очистки от растворенных неорганических веществ применяют методы выпаривания, обратного осмоса, химического осаждения, электродиализа, нейтрализации.

Для очистки от растворенных органических веществ применяют биологическую очистку, адсорбцию, ионный обмен, отдувку газами, химическое осаждение, озонирование и хлорирование, обратный осмос, электрохимические методы и др.

Сильно концентрированные стоки в ряде случаев целесообразно уничтожать сжиганием, санитарным захоронением.

2.1. Механические методы очистки сточных вод

Из существующих механических методов очистки промышленных стоков с целью осветления воды наиболее простым является ее отстаивание.

При расчете отстойной аппаратуры определяющим параметром является скорость осаждения твердых или жидких частиц ω0, зависящая от размеров частиц d, плотности ρт твердых частиц, их формы, плотности ρсв и вязкости µсв сточной воды, скорости движения воды, условий обтекания и сопротивления среды. Скорость осаждения ωо для ламинарных, переходных и турбулентных режимов определяют по формуле:

, (1)

, (1)

где Re0 = ω0 d ρв / µв - число Рейнольдса; Ar = d3 ρв g(ρТ - ρв)/µв2 - число Архимеда; ρв, µв - соответственно плотность и вязкость чистой воды.

Вязкость и плотность таких систем могут меняться и, с учетом объемной концентрации С0, рассчитываются по формулам:

µсв = µв(1+2,5С0); (2)

ρсв =ρв ε + ρТ (1 – ε); (3)

ε = Vж / (Vж + VT), (4)

где ε - объемная доля жидкой фазы; Vж и VT - объем соответственно жидкой и твердой фазы.

Для реальных условий скорость стесненного осаждения монодисперсных сферических частиц рассчитывают по формуле Стокса:

ω0 = d2g(ρт – ρв)R / 18µв (5)

где R = µв ε /µсв .

В горизонтальных песколовках (прямоугольных резервуарах с прямолинейным движением воды) осаждение песка близко к осаждению частиц в ламинарном режиме, и скорость его осаждения определяют по формуле Стокса.

Длину песколовки определяют по формуле:

L = k Нр u / ω0, (6)

где k - коэффициент, учитывающий турбулентность потока; Нр - расчетная глубина песколовки, м; и - средняя скорость движения воды, м/с.

Коэффициент k определяют из уравнения:

(7)

(7)

Площадь зеркала воды F (м2), глубину НР (м) и удельную нагрузку по воде q0 (м3/м2 · с) определяют из зависимостей:

F= Q/q0 = B·L; НР = Q/ B·u; q0= - 0,43 ω0 / lg(1 - Э), (8)

где Q - расход воды, м3/сут; В - ширина песколовки, м; Э - эффективность очистки.

Выход сточной воды происходит через водослив, размеры которого определяют по формулам:

; (9)

; (9)

(10)

(10)

где P -перепад уровней воды между дном песколовки и порогом водослива;

hmax, hmin - уровень воды, м при максимальном qmax и минимальном qmin - расходах и и = 0,3 м/с; kq = qmax / qmin; bc - ширина водослива, м; m = 0,35-0,38 - коэффициент расхода водослива.

Скорость движения воды при диаметре частиц 0,2-0,3 мм принимается u = 0,3 м/с, а время пребывания воды в песколовке - 30 с.

Из песколовок с круговым движением воды наиболее эффективны аэрируемые песколовки.

Горизонтальные аэрируемые песколовки работают при u = 0,03-0,12 м/с; В/Н = 1-1,5; общей глубине 0,7-3,5 м, гидравлической крупности песка (скорость осаждения частицы в спокойной воде) ω0 = 18 мм/с, интенсивности аэрации 3-5 м3/м2· ч.

В песколовках с круговым движением воды объем аэрированной зоны изменяется от 25,8 до 170 м3 при интенсивности аэрации 3,5 м3/м2·ч.

Для увеличения скорости осаждения частиц примесей в промышленные стоки вводят коагулянты и флокулянты, которые образуют неустойчивые полидисперсные системы.

Продолжительность отстаивания определяют по формуле:

T = τ(H / h)n, (11)

где Н - глубина проточной части отстойника; n - коэффициент, учитывающий свойства взвешенных частиц (n = 0,25; 0,4; 0,6 для коагулянтов, мелкодисперсных минеральных и структурных тяжелых веществ соответственно);

h - высота эталонного цилиндра; τ - продолжительность осаждения.

Объем отстойной зоны V0 = Q·T, а поверхность осаждения F0 = Q/ω0.

Гидравлическую крупность определяют по зависимости:

, (12)

, (12)

где k = 0,5; 0,35; 0,45 - коэффициент, характеризующий конструкцию отстойника, cсоответственно, для горизонтального, вертикального и радиального типа;

α = 0,66-1,5 - коэффициент, учитывающий влияние вязкости воды на скорость осаждения при изменении температуры от 40 до 50 оС;

ω0 - вертикальная составляющая скорости движения воды в отстойнике;

при изменении u от 5 до 20 мм/с величина ω изменяется oт 0 до 0,5 мм/с.

Расчет отстойников с учетом эффективности осветления проводится в соответствии со стандартными методиками [3].

Коллоидные вещества, гидратированные взвеси, мелкодисперсные вещества, вследствие их малой плотности (соизмеримой с водой), осаждаются медленно. Даже ввод коагулянтов не обеспечивает заданной степени очистки промышленных стоков. С целью более глубокой очистки воды от таких примесей и её осветления используют флотацию.

Флотацию растворенным в воде воздухом обычно ведут совместно с коагуляцией и флокуляцией взвеси для удаления коллоидных малоконцентрированных (меньше 1%) примесей. Пузырьки воздуха размером 10-100 мкм, выделяющиеся из воды, пересыщенной растворенным в ней воздухом, захватывают взвесь частиц. Воздух диспергируется турбиной-импеллером. Иногда воздух вводят под избыточным давлением 0,03-0,2 МПа через сопла или фильтры. Флотация осуществляется крупными (>1000 мкм), быстро всплывающими пузырьками (при расходе воздуха 0,3-5 м3/м3 воды).

При электрофлотации очистку промышленных стоков осуществляют кислородом и водородом, которые выделяются на электродах, размещаемых в осветленной воде. Выделяющийся в ламинарном режиме газ с размерами пузырьков ≈ 50 мкм обеспечивает высокий эффект очистки.

Биологическая и химическая флотация (автофлотация) происходят в результате взаимодействия пузырьков газа размером 5-50 мкм с поверхностью взвешенных в воде частиц, которые освобождаются от воды.

Наибольшую эффективность разделения достигают при соотношении между твердой и газовой фазами, равном 0.01-0.1 и определяют по формуле:

Gbоз / Gч = 1,3Y*(fH ∙P – 1)Q1/CчQ (13)

где Gвоз, Gч - соответственно масса воздуха и твердых частиц в суспензии, г;

Y* - растворимость воздуха в воде при атмосферном давлении и рабочей температуре, см3 /дм3;

fH = 0,5-0,8 - cтепень насыщения;

Р - давление насыщения воды воздухом, Па;

Q1 - количество воды, насыщенное воздухом, м3/ч;

Сч - концентрация твердой фазы в суспензии, г/см3;

Q - расход сточной воды, м3/ч.

На практике в сочетании с химической коагуляцией широко применяют напорную флотацию, позволяющую обеспечивать осветление воды за 15-40 мин. со скоростью, в 4-5 раз превышающей скорость осаждения и при расходе энергии 0,1-0,2 кВт ч/м3.

Рис.6.2. Схема установки для напорной флотационной очистки сточных вод с рециркуляцией.

Установка с рециркуляцией (рис.6.2) работает следующим образом.

Вода, смешанная с коагулянтом в смесителе 1, поступает в камеру хлопьеобразования с лопастной мешалкой 2, где образуются крупные хлопья коагулянта, сорбирующие коллоидные взвеси. Из камеры 2 коагулированная вода со скоростью 0,2-0 5 м/с перетекает по трубе 3 в центральную камеру 4. В трубу 3 врезан трубопровод, по которому со скоростью 1-2 м/с поступает вода, перенасыщенная воздухом. Часть воды, очищенная во флотаторе насосом 7, подается под давлением в смеситель 9, куда компрессором 8 вводится сжатый воздух, и затем в сатуратор 10. В сатураторе за 1-3 мин. происходит насыщение воды воздухом и отделение нерастворившегося воздуха. Насыщенная вода после снижения давления в дросселирующем устройстве 11 становится перенасыщенной и поступает во флотатор. Тонкий слой пены (10-15 см) со взвесью собирается скребком 6 в приемный бункер 5.

Применяемые в отечественной и зарубежной практике сатураторы представлены на рис.3. Недостатком сатураторов (рис. 6.3 - а, б) является введение воздуха в насос, что снижает его производительность и КПД при увеличенном кавитационном износе. Более эффективны сатураторы (рис. 3 - в-ж), в которых воздух вводится посленасоса. Для повышения эффективности используется насадочный сатуратор с кольцами Рашига, а также распылительный и струйный сатураторы (рис. 6.3 г, е, ж).

Рис.6.3. Схемы сатураторов: а - барботажный; б - эрлифтный; в - механического перемешивания; г - с кольцами Рашига; д - с эжекторной рециркуляцией воздуха; е - распылительный; ж - струйный.

При расчете напорной флотации с сатурацией необходимо учитывать, что выделение пузырьков газа из воды происходит на частице. Эффективность флотационного выделения частиц определяют по формуле:

ηφ = νп Т1(1 – e –α Cr νп T) / H1 (14)

где Т1 - время пребывания жидкости во флотаторе; Т = Т1 + Т2;

Т2 - время обработки до флотатора;

α - число столкновений пузырьков газа с частицами на единице длины пути;

СГ - объемная концентрация газовой фазы;

vn - скорость движения пузырьков;

Н1 - высота слоя жидкости во флотаторе.

Выделение примесей из сточных вод эффективно осуществляется под действием центробежных и центростремительных сил в открытых и напорных гидроциклонах.

Открытые гидроциклоны применяют для выделения из суспензий частиц диаметром более 1 ∙ 10-5 см при очистке грубодисперсных примесей.

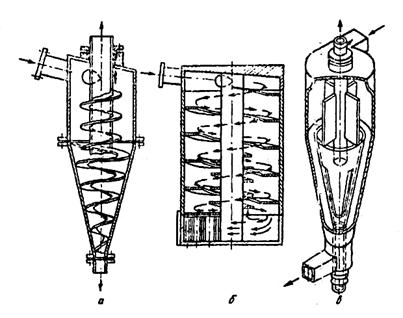

Применяют конструкции гидроциклонов: без внутренних устройств, с диафрагмой (рис. 6.4) и многоярусные (рис. 6.5).

|

|

Модифицированный гидроциклон с конической диафрагмой и внутренним цилиндром (рис. 4) устраняет накопление взвешенных частиц под диафрагмой и их периодический вынос с осветленной водой. Исходную суспензию подают тангенциально в нижнюю часть зоны, ограниченную внутренним цилиндром. Восходящий поток у верхней кромки цилиндра разделяется на основной поток, движущийся по спирали к центральному отверстию в диафрагме, и дополнительный, поступающий в зазор между стенками гидроциклона и цилиндра. В дополнительном потоке транспортируются выделившиеся в восходящем потоке взвешенные частицы.

В многоярусном гидроциклоне (рис. 5), состоящем из конической 1 и цилиндрической 9 частей, рабочий объем разделен коническими диафрагмами 10 на отдельные ярусы (зоны), работающие независимо друг от друга. В основе работы такого аппарата лежит принцип тонкослойного отстаивания. Исходная смесь поступает в аванкамеры 3 с распределительными лопатками 16 и равномерно распределяется между ярусами 12. Вывод воды из аванкамер 3 осуществляется через три щели 11, расположенные по окружности циклона через 120° равномерно по его высоте.

Поступающая сточная вода движется по нисходящей спирали к центру. Частицы тяжелее воды оседают на нижних диафрагмах ярусов, сползают к центру и, попав под шламозадерживающие козырьки 13, через кольцевую щель 2 опускаются в коническую часть. Масло с примесями, выделившееся в ярусах, всплывает к верхним диафрагмам 10, задерживается перегородкой 6 и попадает в водосборник, откуда маслосборными воронками 7 через трубы 4 удаляется из гидроциклона. Осветлённая вода выводится через три тангенциальных выпуска 14. В центральной части циклона жидкость поднимается вверх, через водослив 5 переливается в лоток 8 и удаляется из циклона. Осадок из конической части 1 удаляется через разгрузочное отверстие 15 под действием гидростатического напора.

В общем случае при расчете гидроциклонов, применяя данные кинетики отстаивания, рассчитывают гидродинамические параметры циклона и определяют его геометрические характеристики. Для всех конструкций удельную гидравлическую нагрузку определяют по формуле:

q = 3,6 k∙u0, (15)

где k - коэффициент (k = 0, 61- для гидроциклонов без внутренних устройств;

k = 1, 98 - для гидроциклонов с диафрагмой);

и0 - гидравлическая крупность задерживаемых частиц, мм/с.

Задавшись и0 по нагрузке q и назначаемому диаметру цилиндрической части аппарата D, определяют его производительность

Q1 = 0,785q∙D2. (16)

Зная общее количество сточных вод Qo6, определяют число гидроциклонов:

N=Qо6 /Q1. (17)

Для многоярусных циклонов гидравлическую нагрузку определяют по уравнению:

, (18)

, (18)

где k = 1; dц0 - диаметр центрального отверстия в диафрагме, м; b - ширина шламовыводящих щелей, м; Nя - число ярусов; η = 0,75 - коэффициент при нагрузке q = 2-2,5 м3/(м2 · ч).

При очистке сточных вод на установках с производительностью не более 200 м3/ч от частиц крупностью более 0,2-0,3 мм используют циклоны с внутренним цилиндром и конической диафрагмой. Фактор разделения определяется критерием F, (отношение скорости движения частицы под действием центробежных сил к скорости осаждения в гравитационном поле):

Fr = vT2/g r, (19)

где vТ - скорость движения частицы под действием центробежных сил, м/с; g- ускорение свободного падения, м/с2; r - радиус частицы, м.

Их характеристики, благодаря высокой эффективности и компактности, позволяют использовать гидроциклоны вместо отстойников, центробежных сепараторов, центрифуг, фильтров или в сочетании с ними.

Эффективность работы гидроциклонов определяют следующие факторы:

- седиментационные свойства примесей в сточной воде (гидравлическая крупность отделяемых частиц);

- размеры циклона (диаметр и геометрические соотношения между элементами аппарата);

- производительность аппарата, зависящая от его размеров и перепада давлений в нем (расходные характеристики);

- затраты энергии на создание центробежного поля, зависящие от его гидравлического сопротивления.

Для расчета гидроциклонов используют безразмерные параметры α, γ, θ и r0 , учитывающие интенсивность центробежных сил, перемешивание частиц, геометрические размеры аппарата и свойства разделяемых частиц при конкретном времени их пребывания в аппарате.

Используя кривые зависимостей абсолютной величины уноса и количественного содержания отдельных фракций в осветленном и сгущенном потоках при различных значениях параметров конструкций гидроциклонов (рис. 6.6), можно рассчитать основные характеристики гидроциклона и характеристики разделения.

Рис. 6.6. Конструкции цилиндрического гидроциклона с винтовыми вставками (а), цилиндрического прямоточного гидроциклона со спиральными направляющими потока (б) и турбоциклона с вращающимся конусом (в).

Например, для гидроциклона с винтовым входным устройством расчет проводят в следующем порядке. Исходными данными для расчета являются параметры суспензии, показатели разделения которого определяют из следующих соотношений:

Нц = (2-3) D; dB = (0,24-0,28) D; Dc = 0.3 D; dn = 0,5 dc; m = 1; α = 5°; β берется минимальным.

1. Задают диаметр D и по указанным соотношениям определяют остальные геометрические размеры. Общую производительность гидроциклона Q0, производительность по осветленной жидкости и сгущенной суспензии Qn / Qc определяют по формулам:

(20)

(20)

Y*= 24 · 104(Нц / D)0,1(dn/dс)-0,17; (21)

Qn/Qc = 0,95Q-0,19(dn/dc)2,34, (22)

где Y* - условный коэффициент расхода; dB - эквивалентный диаметр винтового канала; dc - диаметр патрубка; Р0 - давление на входе в гидроциклон; D - диаметр гидроциклона; Нц - высота цилиндрической части; ρс - плотность жидкой фазы.

2. Определяют среднюю скорость суспензии на входе в аппарат и среднее значение вертикальной скорости:

W0 = Q0 / Fвх; (23)

νzср = Hц · Q0 / vr; (24)

где vr - радиальная составляющая скорости.

3. Рассчитывают значение безразмерных параметров λ, Т и θ, определяют унос твердых частиц Sc:

Sc = 7,48(T·θ / λ)0,28. (25)

4. Определяют унос твердых частиц со сгущенной суспензией, %

Sn= 100 – Sc. (26)

5. Определяют концентрацию частиц в продуктах разделения (в осветленной жидкости и сгущенной суспензии), кг/м3:

(27)

(27)

(28)

(28)

Если расчетное значение С › С

› С , то задаются новым значением D и проводят новый расчет, пока не выполнится условие С

, то задаются новым значением D и проводят новый расчет, пока не выполнится условие С ≤ С

≤ С .

.

6. Определяют количество гидроциклонов.

Обычно гидроциклоны устанавливают в комбинированной схеме очистки жидкостей, когда другие методы дороги или нецелесообразны, например, улавливание пыли свинцового сурика в системе вакуумного транспортирования и пылеулавливания.

Химические и физико-химические методы очистки сточных вод

Сточные воды, содержащие минеральные кислоты или щелочи, подвергают нейтрализации. Процесс ведут для предупреждения коррозии материалов очистных сооружений, выделения солей металлов из сточных вод и предупреждения нарушения биохимических процессов.

Нейтрализацию осуществляют: смешением кислых и щелочных сточных вод, добавлением реагентов, фильтрованием кислых вод через нейтрализующие материалы и абсорбцией кислых газов щелочными водами или абсорбцией аммиака кислыми водами.

Для очистки кислых и щелочных сточных вод используют процесс нейтрализации с применением таких реагентов, как: оксид кальция, гидроксиды натрия, калия и кальция, а также карбонаты кальция, магния и натрия.

Массовый расход реагентов (кг/ч) для нейтрализации сточных вод определяют по формуле:

G = k3∙Qp∙С · a∙100 / В, (28)

где k3 - коэффициент запаса; Qр - расход реагента, м3/ч; С - концентрация кислоты или щелочи, кг/м3; а - удельный расход реагента; В - количество активной части в товарном продукте, %.

Теоретический расход реагентов составляет 0,4-2,5 кг/кг. Время взаимодействия сточных вод и реагента превышает 5 мин, для кислых стоков с ионами металлов - 30 мин.

Очистка сточных вод окислителями. Наряду с традиционными окислителями, такими, как хлор и хлорсодержащие вещества (гипохлорит натрия, диоксид хлора и др.), пиролюзит, кислород воздуха, озон.

При проведении глубокой очистки воды с успехом применяют озонирование. Озонирование в ряде процессов может заменить коагуляцию с быстрым фильтрованием, адсорбцию на некоторых стадиях очистки сточных вод и в сочетании с другими методами - биохимическую очистку.

Наиболее перспективным является применение озона для очистки воды от синтетических поверхностно-активных веществ (СПАВ) и нефтепродуктов.

Озонолиз представляет собой процесс фиксации озона на двойной или тройной углеродной связи с последующим ее разрывом и образованием озонидов, которые неустойчивы и быстро разлагаются.

Каталитическое воздействие процесса озонирования состоит в росте окисляющей способности кислорода, присутствующего в озонированном воздухе.

Совокупность всех форм окисляющего и дезинфицирующего действия озона обеспечивает его применение на всех стадиях счистки сточных вод и подготовки воды к использованию в процессе производства. При совместном действии озонолиза и окисления радикалами удаляются коллоидные вещества, токсичные микрозагрязнители, растворенные органические вещества.

В настоящее время для подачи окислителей наиболее эффективно используют инжекторные (ИМТ-600) и роторные аппараты, напорные трубопроводы, змеевики. Инжекторные и роторные аппараты дают равномерное смешение фаз, высокую скорость реакции и степень очистки, а также более полное использование озона.

При введении озона непосредственно в напорный трубопровод сохраняется простота и компактность смесителя, наблюдается снижение потерь озона и, соответственно, высокий эффект очистки. При озонировании можно использовать змеевик. Сточную воду подают насосом через змеевик, в который с помощью инжектора также вводят озоно-воздушную смесь. После змеевика вода с большой скоростью проходит трубу воздухоотделения и переливается через верхнюю кромку, освобождаясь от пузырьков воздуха. Эффективность использования озона в змеевике возрастает до 80-90%, а скорость окисления вдвое выше по сравнению с барботажными аппаратами. Производительность последних (насадочных колонн) повышают с помощью элементов из керамических и металлокерамических труб с размерами пор ≈100 мкм.

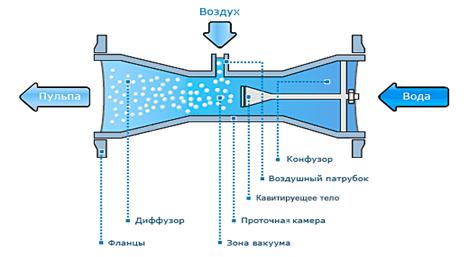

Для интенсификации окисления применяют кавитируюший эффект, который достигается в кавитационном аэраторе (рис. 6.7) или в центробежной распылительной машине, а также при использовании ультразвуковой энергии.

Приготовление мелкодисперсной водо-воздушной эмульсии в гидравлическом кавитационном аэраторе происходит в результате нагнетания и диспергирования атмосферного воздуха (кислорода, озона). Аппараты монтируются непосредственно на трубопроводах и не требуют дополнительных производственных площадей. Для создания водо-воздушной эмульсии используется часть очищенной воды в количестве 1-2 % от общего расхода.

Рис. 6.7. Устройство гидравлического кавитационного аэратора [8].

Особенностью конструкции центробежной распылительной машины (рис.6.8) являются диски-распылители 1, установленные в камере смешения 4. При заданной частоте вращения дисков-распылителей, равной 42 м/с, возникает эффект кавитации. Обрабатываемая вода, подаваемая через патрубки 2, забирается через полый вал 8, разбивается дисками, образуя на выходе из зазора между дисками тонкую пленку. Обработанная вода выводится через патрубок 6. Пленка проходит между стационарными направляющими 3, распыляется на капли и пузырьки, которые смешиваются с озонированным воздухом, вводимым через боковые патрубки. Озонированная вода 6 по трубопроводу 7 возвращается в цикл.

Рис. 8. Центробежная распылительная машина.

Озонирование используют в основном для доочистки стоков после флотации, дезинфекции, флокуляции, фильтрации на песчаных фильтрах, и фильтрах с активированным углем.

Мембранная очистка сточных вод. К основным мембранным методам разделения жидких систем относятся: обратный осмос, ультрафильтрация, микрофильтрация, электродиализ. Преимущества этих методов заключаются в возможности ведения процесса при обычной температуре (кроме процесса испарения через мембрану), без фазовых превращений и при меньших энергетических затратах, простоте оформления аппаратуры; высокой степени разделения, позволяющей увеличить выход готового продукта.

Процессы обратного осмоса, ультрафильтрации и микрофильтрации ведут под избыточным давлением и относят их к группе баромембранных процессов, в которых перенос молекул или ионов растворенных веществ происходит через полупроницаемую перегородку (мембрану) под давлением, превышающим осмотическое. Под осмосом понимается молекулярная диффузия растворителя через мембрану. Различие между обратным осмосом и ультрафильтрацией состоит в том, что при ультрафильтрации разделяются низкоосмотические растворы с молекулярной массой больше 500, а при обратном осмосе разделяются растворы низкомолекулярных веществ с высоким осмотическим давлением.

Движущая сила ультрафильтрации и обратного осмоса определяется разностью рабочего (Р), осмотического (Р2) и давления разделяемого раствора у поверхности мембраны (П3):

ΔР = Р – П3; а с учетом осмотического давления пермеата (фильтрата) (П2) имеем:

ΔР = Р-(П3- П2)=Р- ΔП. (29)

Рабочее давление в процессе обратного осмоса составляет 5-8 МПа.

Ультрафильтрацию применяют для разделения систем, где молекулярная масса компонентов больше молекулярной массы растворителя; например, для водных систем, в которых один из компонентов имеет молекулярную массу выше 500. Осмотическое давление высокомолекулярных соединений мало, что позволяет проводить ультрафильтрацию при невысоком давлении (0,2-1 МПа). С помощью ультрафильтрации разделяют растворы высоко- и низкомолекулярных соединений.

Процесс выделения из раствора коллоидных частиц с размерами 0,1-10 мкм (при давлении десятых и сотых долей МПа) относится к микрофильтрации и занимает промежуточное положение.

В отличие от обычной фильтрации, при которой продукт в виде осадка откладывается на поверхности мембраны, в процессах обратного осмоса и ультрафильтрации образуются два раствора, один из которых обогащен растворенным веществом.

Баромембранные процессы позволяют разделять частицы по размерам следующим образом, мкм: обратный осмос - 0,0001-0,001, ультрафильтрация - 0,001-0,02 и микрофильтрация - 0,02-10.

При деминерализации сточных вод и различных смесей используют процессы диализа и электродиализа.

Диализ является диффузионным процессом разделения веществ вследствие их неодинаковой проницаемости через мембрану. По существу диализ является разновидностью ультрафильтрации.

Более широкое применение при обработке воды и растворов находит в последние годы электродиализ. Электродиализные аппараты, использующие как ионообменные так и биполярные мембраны, применяют для выделения отдельных компонентов из сточных вод; регенерации и вторичного использования фтористоводородной и азотной кислот; щелочей из травильных растворов и из жидкостей после скрубберов для очистки газов и т.д.

Для очистки сточных вод применяют мембранную установку, включающую наряду с мембраной и фильтр-держателем (образующими мембранный модуль), емкости, насосы, контрольно-измерительную аппаратуру и системы очистки мембран.

При выборе и разработке мембранных установок необходимо учитывать следующие факторы:

· характер фильтруемой среды (жидкость или газ);

· выбор целевого продукта: фильтрата или задержанных мембраной частиц; минимальный размер выделяемых частиц;

· размер пор мембраны.

Выбор оптимального размера пор делают на основе данных селективности мембран, размера пор при максимально возможной производительности; объема перерабатываемой жидкости (малый или большой объем определяют сложность конструкции мембранного модуля); вида раствора (водный или неводный). В последнем случае агрессивность жидкой среды требует применения мембран и опорных элементов, устойчивых к действию растворителя.

Установки должны удовлетворять ряду требований.

1. Материалы разделительной системы должны работать под высоким давлением и быть устойчивыми к коррозии;

2. Компактность установки, простота обслуживания и возможность быстрой разборки и сборки установки при ремонте и транспортировании;

3. Возможность периодического промывания установки для восстановления производительности мембран;

4. Возможность предотвращения отложения осадка на мембранах и снижения влияния концентрированной поляризации. Для этого необходимо обеспечить высокую скорость течения жидкости над мембраной и ее равномерное распределение по секциям и элементам мембранного модуля;

5. Возможность нагрева или охлаждения обрабатываемых жидкостей. При создании мембранных модулей необходимо обеспечить их механическую прочность, герметичность и другие условия.

В настоящее время мембранные модули классифицируют: по способу укладки мембран, по типу корпусов (корпусные и бескорпусные), по условиям демонтажа (разборные и неразборные), по положению мембранных элементов (горизонтальные или вертикальные), по режиму работы.

По способу укладки мембран используют аппараты с разделительными элементами четырех типов: 1) плоские мембранные элементы; 2) трубчатые элементы; 3) элементы рулонного типа; 4) элементы с мембранами в виде полых волокон.

Пленочные мембраны входят в состав разделительного элемента и размещаются на пористой опоре-дренаже с подложкой. Иногда подложка играет роль опоры, и в этом случае мембраны размещаются с обеих сторон подложки.

Аппараты с плоскими мембранными элементами выпускают корпусными и бескорпусными, периферийными, с общим или отдельным из каждого элемента выводом фильтрата (пермеата). Элементы выполняют круглыми (эллиптическими) и квадратными. На рис.9 представлен аппарат с плоскими мембранными элементами фирмы ДДС (Дания), работающий с растворами при давлении Р = 2 МПа, рН - 14 и температуре Т до 100 °С.

Аппарат представляет собой пакет мембранных элементов 9 эллиптической формы, находящийся между круглыми фланцами 11. Соосность элементов и их затяжка обеспечиваются направляющими штангами 8. Элементы состоят из пластин 7, покрытых с обеих сторон мембранами 6. Отверстия в пластинах и мембранах точно совмещаются и герметизируются со стороны входа разделяемого раствора в отверстие 10 проточным кольцом 5 и со стороны выхода из него - замковым кольцом 4. В проточных кольцах 5 выполнены прорези в радиальном направлении, обеспечивающие подачу раствора из отверстия одного элемента в межмембранный канал и отвод в другое отверстие следующего элемента. Для распределения разделяемого раствора по

Рис.6.9. Аппарат с плоско-рамными элементами.

секциям одно из отверстий на соответствующих элементах перекрывают заглушкой 1. Пермеат отбирается из мембранных элементов по гибким капиллярным шлангам 2 и собирается в общий коллектор 3. Опорная пластина выполнена в виде двух склеенных пластмассовых дисков с разветвленной сетью внутренних каналов разного сечения для сбора пермеата. Недостатками аппаратов с эллиптическими элементами являются нерациональный раскрой мембран и опорных пластин, конструктивная и монтажная сложность. В конструкции РХТУ им. Д.И. Менделеева использован секционный модульный метод сборки: секции соединены параллельно, а элементы внутри секций - последовательно.

Аппараты имеют следующие характеристики:

| Рабочая поверхность мембран, м2 | ||

| Производительность по фильтру, м3/сут. | 0,5 | |

| Рабочее давление, МПа | ||

| Плотность укладки мембран, м2/м3 | ||

| Рабочий диаметр мембран, мм | ||

| Число мембран | ||

| Габаритные размеры, мм | 350х350х300 | 600х1000х1200 |

| Масса с водой, кг |

Аппараты с трубчатыми мембранными элементами можно использовать для разделения систем (сред) с взвешенными частицами, где не требуется высокая степень предварительной очистки разделяемых систем.

По способам изготовления элементы делят на три типа: 1) с подачей разделяемых сред внутри трубки; 2) с подачей разделяемых сред снаружи трубки; 3) с подачей разделяемых сред одновременно внутри и снаружи трубки.

Основными достоинствами трубчатых мембранных элементов являются: низкое гидравлическое сопротивление, равномерное движение потока над мембраной с высокой скоростью, отсутствие застойных зон, возможность механической очистки мембранных элементов от осадка без разборки аппарата, малая металлоемкость при бескорпусном выполнении, компактность.

К недостаткам устройств относятся: малая удельная поверхность мембран (60-200 м2/м3) и требования к высокой точности при изготовлении дренажного каркаса.

Каркасом обычно являются перфорированные металлические трубки, пористые трубки из керамических, металлокерамических, пластмассовых и графитовых композиций и стеклопластиков.

Аппараты с элементами рулонного типа (спиральные) имеют высокую удельную поверхность (300-800 м2/м3), малую металлоемкость, удобны при монтаже и демонтаже элементов. К недостаткам элементов можно отнести высокое гидравлическое сопротивление межмембранных каналов и сложность монтажа.

Аппараты с мембранами в виде полых волокон, благодаря развитой удельной проницаемости и удельной поверхности (20-30 тыс. м2/м3) нашли широкое применение при разделении сред обратным осмосом и ультрафильтрацией [5]. Полые волокна (диаметр 45-900 мкм, толщина стенки 10-50 мкм) применяют в процессах обратного осмоса, а с диаметром 200-2000 мкм и толщиной 50-200 мкм - при ультрафильтрации. В аппарате с параллельным расположением полых волокон (рис.10) волокна собраны в один пучок спирально навитой нитью. Она же обеспечивает зазор между отдельными волокнами. Раствор может подаваться как вдоль поверхности полых волокон, так и по капиллярным каналам этих волокон.

Рис. 10. Аппарат с одним пучком параллельно расположенных полых волокон: 1 - корпус; 2 - сборник пермеата; 3 -трубная решетка; 4- спиральная нить; 5 - волокно.

Недостатком таких аппаратов является малая интенсивность перемешивания раствора, жесткое крепление полых волокон в трубных решётках и, следовательно, трудность обработки растворов, содержащих взвешенные частицы. При непрерывном процессе раствор проходит мембранный аппарат только один раз и выходит из установки с заданной концентрацией. Применяют также схемы проточно-циркуляционного типа, где часть концентрата возвращается в исходный раствор, а остальная часть с требуемой концентрацией выводится из системы потребителю. Из схем соединения модулей одноступенчатые соединения аппаратов (рис. 10) используют при разделении низкоконцентрированных растворов, а многоступенчатые – при очистке более концентрированных растворов. В этом случае исходным раствором для следующей ступени служит фильтрат предыдущей ступени, которая работает при более низком давлении.

Рис. 11., стр.110

Рис. 11. Схема соединения элементов аппаратов для установок обратного осмоса: а – одноступенчатое разделение с параллельными и параллельно-последовательными соединениями аппаратов: 1, 1' – исходный раствор; 2, 2' – концентрат; 3,3'- фильтрат.

Используемые в модулях мембраны должны обладать высокой разделяющей способностью (селективностью), высокой удельной производительностью (проницаемостью), прочностью и химической стойкостью к ддействию очищаемых сред. Из большого числа типов мембран можно выделить полимерные мембраны и мембраны с жёсткой структурой.

К полимерным относятся мембраны из ароматических полиамидов "Владипор" типа МГА-90, МГА-100 для обратного осмоса с солесодержанием до 20 кг/м3, предназначенные для очистки сточных вод и промышленных стоков. МГА-80, МГА-100 рекомендуют для разделения или концентрирования агрессивных сред с рН 1-12, содержащих органические растворители и выдерживающие температуру до 150 оС. Мембраны типа УАМ-80, УАМ-500 используют для разделения водомасляных эмульсий, пигментных красителей и др. методом ультрафильтрации. Этицеллюлоозные мембраны типа УЭМ-200, УЭМ-500 предназначены для концентрирования, разделения и очистки различных веществ в кислых и, особенно, щелочных средах. Удельная производительность по воде 33-300 см3/(м2∙ч), средний диаметр пор 2-4,5 · 10-3 м.

К мембранам с жёсткой структурой относятся металлические, из пористого стекла, нанесённые и напылённые. Мембраны этого типа обладают высокой химической стойкостью.

Термическое сжигание. Этот процесс применяют для уничтожения высококонцентрированных сточных вод, содержащих минеральные или органические элементы. Сточные воды вводят в печь сжигания и испаряют при температуре 900-1000 оС. Органические примеси разлагаются до продуктов полного сгорания: СО2, Н2О, NО2. Промышленные стоки, удельная теплота сгорания которых Qсг > 8,4 МДж/кг, сгорают как жидкое топливо. При Qсг ≤ 8,4 МДж/кг для сжигания стоков требуется высококалорийное топливо. Теплоту сгорания сточных вод с органическими загрязнениями рассчитывают по формуле:

(30)

(30)

где сi - концентрация i- го компонента в стоках, моль/дм3; ρ - плотность сточной воды, кг/м3; Q - удельная теплота сгорания i -го компонента, кДж/моль.

- удельная теплота сгорания i -го компонента, кДж/моль.

При неизвестном составе сточных вод Qсг, МДж/кг определяют по формуле:

Осг= 12,75 ХПК / ρ, (31)

где ХПК - химическое потребление кислорода, г О2 /дм3.

В основе биологической очистки сточных вод от органических веществ лежат три взаимосвязанных процесса: синтез протоплазмы клеток микроорганизмов, окисление органических загрязнений и окисление продуктов метаболизма клеток. Для проведения таких процессов требуется участие ферментов. Происходящее при этом аэробное окисление содержащегося в органических веществах углерода до С02 и водорода до Н20 характеризуется расходом кислорода, то есть биологическим потреблением кислорода (БПК).

Характеристикой глубины разложения примесей в водостоке является биохимический показатель (БХП), равный отношению БПК / ХПК.

Под ХПК в отличие от БПК понимают количество кислорода, теоретически необходимое для полного превращения органических веществ в С02, Н20, а также в соль аммония и серную кислоту, если они содержат азот и серу. Молекулярный кислород, входящий в состав молекул веществ, идет на окисление этих веществ.

При биохимическом окислении органических веществ требуется меньше кислорода, чем при химическом окислении с той же эффективностью.

В биологических фильтрах сточные воды очищаются микроорганизмами активного ила или биопленки, образующими биологически активную массу.

Производительность установки и количество избыточного ила на единицу объема сточной воды оценивают по окислительной мощности (r) и приросту ила (Пр).

Окислительную мощность рассчитывают по формуле:

r = (БПКисх - БГКоч)V/ Va= ΔБПК / τ (32)

где ΔБПК = БПКисх - БПКоч - разность между БПК исходной и очищенной воды,

г О2/м3; V - расход сточных вод, м3/ч; Va - paбочий объем аэротенка, м3; τ = Vа/V - время аэрации, ч.

Прирост ила (Пр) из-за сложного характера взаимоотношений бактерий определяют по приближенной зависимости:

Пр = Сн + Кэ ∙Δm или Пр = Сн + У·ΔS, (33)

где Сн - концентрация взвешенных веществ, поступающих в аэротенк, г/м; Кэ - экономический коэффициент; Δm и ΔS - количество органических примесей, удаленных в аэротенках, соответственно в массовых единицах и единицах БПК, г/м3 и БПК г/м3; У - удельный прирост ила, БПК г/г.

Очистка при БПК < 20 мг О2 /дм3 является полной, а > 20 мг О2 /дм3 - неполной.

Анаэробные схемы применяют для очистки сточных вод с концентрацией 6-20 г/дм3, для концентрирования минеральных солей - 30 г/дм3, а также для брожения осадков и избыточного ила.

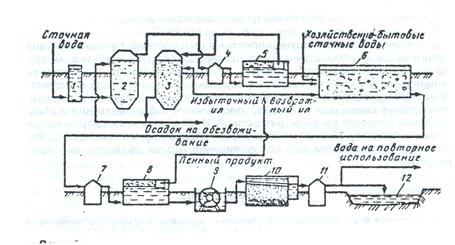

Рис.12. Схема комбинированного метода очистки промышленных стоков

По анаэробной схеме (рис.6.12) стоки, пройдя усреднитель 1, подаются в анаэробный восстановитель 2, где взаимодействуют с анаэробным илом. Затем смесь насосами 4 подается во флотатор 5, из которого иловая вода вместе с бытовыми водами поступает в аэротенк 6, а пенный продукт - в метантенк 3 на стабилизацию. Выходящая из аэротенка 6 смесь насосами 7 подается во флотатор 8, из которого аэробный активный ил возвращается на вход схемы. Часть ила возвращается в аэротенк 6, а избыточная часть в метантенк 3. Биологически очищенная вода дочищается на фильтрах 9 и 10, после чего сбрасывается в водоём 12 или подаётся насосами на повторное использование.

Стоки, очищаемые биологическими методами, должны отвечать следующим ребованиям:

1. органические вещества, входящие в стоки, должны быть способны к биохимическому окислению;

2. их концентрация, выраженная через БПК, не должна превышать 500 мг/дм3 при очистке на биофильтрах и 1000 мг/дм3 – при очистке в аэротенках-смесителях;

3. концентрация органических и неорганических токсичных веществ (соли меди, свинца, хрома, ртути) не должна превышать пределов, исключающих жизнедеятельность бактерий;

4. количество механических примесей не должно превышать 150 мг/дм3;

5. водородный потенциал среды в (рН) пределах 6,5-8,5;

6. сточные воды должны содержать биогенные элементы (азот, фосфор, калий);

7. общее количество растворённых солей – не более 10г/дм3;

8. стоки не должны содержать плавающих масел и смол;

9. температура сточных вод в пределах 6-35 оС (для аэробных условий) и 50-60 оС (для анаэробных условий).

ЛИТЕРАТУРА

1. Промышленная экология: Учеб. пос. / Под ред. В.В. Денисова. – М.: ИКЦ "МарТ"; Ростов н/Д: Издат. Центр "МарТ", 2007. – 720 с. (Серия "Учебный курс").

2. Техника и технология защиты воздушной среды: Уч.пособие для ВУЗов /В.В.Юшин, В.М. Попов, П.П. Кукин и др. – М.: Высш.школа, 2005. – 391 с.

3. Оборудование, сооружения, основы проектирования химико-технологических процессов защиты биосферы от промышленных выбросов /Л.И. Родионов, Ю.П. Кузнецов, В.В. Зенков, Г.С. Соловьев. М.: Химия, 1985. 352 с.

4. Мазур И.И., Молдаванов О.И. Курс инженерной экологии: Учеб. для ВУЗов / Под ред. И.И. Мазура – М.: Высш.шк.., 1999. – 447 с.

5. Лозановская И.Н., Орлов Д.С., Садовникова Л.К. Экология и охрана биосферы при химическом загрязнении. М.: Высшая школа, 1998. 287 с.

6. Очистка сточных вод: Пер.с англ. / Хенце М., Армоэс П., Ля-Кур-Янсен Й. и др. – М.: Мир, 2004. – 480 с.

Лекция 7

2014-01-31

2014-01-31 964

964