Приложение 3.4

Приложение 3.3

Приложение 3.2.

Приложение 3.1.

Предельно-допустимые концентрации загрязняющих веществ

в атмосферном воздухе населённых мест

| № | Вещество | ПДК, мг/м³ | Класс опасности | |

| Максимальная разовая | Средне- суточная | |||

| Азота диоксид | 0, 085 | 0, 04 | ||

| Азота оксид | 0, 6 | 0, 06 | ||

| Аммиак | 0, 2 | 0, 04 | ||

| Ангидрид серный | 0, 5 | 0, 05 | ||

| Бенз(а)пирен | - | 0, 1×

| ||

| Бензин (нефтяной малосернистый в пересчёте на углерод) | 1, 5 | |||

| Бензин сланцевый (в пересчёте на углерод) | 0, 05 | 0, 05 | ||

| Бензол | 1, 5 | 0, 1 | ||

| Взвешенные вещества. Недифференцированная по составу пыль (аэрозоль), содержащаяся в воздухе населённых пунктов | 0, 5 | 0, 15 | ||

| Водород хлористый (по HCI) | 0, 2 | 0, 2 | ||

| Железа оксид в пересчёте на железо | - | 0, 04 | ||

| Железа сульфат в пересчёте на железо | - | 0, 007 | ||

Кислота азотная (по  ) )

| 0, 4 | 0, 15 | ||

Кислота серная (по  ) )

| 0, 3 | 0, 1 | ||

| Магния оксид | 0, 4 | 0, 05 | ||

| Соединения ртути (в пересчёте на ртуть) | - | 0, 0003 | ||

| Озон | 0, 16 | 0, 03 | ||

| Пыль неорганическая, содержащая более 70 % оксида кремния (динас и др.) | 0, 15 | 0, 05 | ||

| То же от 70 до 20 % (шамот, цемент) | 0, 3 | 0, 1 | ||

| То же ниже 20 % (доломит и др.) | 0, 5 | 0, 15 | ||

| Сажа | 0, 15 | 0, 05 | ||

| Сероводород | 0, 008 | - | ||

| Углерод а оксид | ||||

| Фенол | 0,01 | 0,003 | ||

| Фенолы сланцевые | 0,007 | - | ||

| Кальция оксид (ориентировочно безопасный уровень воздействия) | 0,3 | - | - |

Предельно-допустимые концентрации загрязняющих веществ

в воздухе рабочей зоны

| № | Вещество | ПДК, мг/м³ | Агрегатное состояние | Класс опасности |

| Азота оксиды в пересчёте на NO2 | П | |||

| Аммиак | П + А | |||

| Бензин топливный (сланцевый, крекинг и др.) в пересчёте на углерод | П | |||

| Бензол | 5+ | П | ||

| Дым пентоксида ванадия | 0,1 | А | ||

| Пыль три- и пентоксида ванадия | 0,5 | А | ||

| Пыль ванадийсодержащих шлаков | А | |||

| Возгоны каменноугольных смол и пеков при среднем содержании в них бенз(а)-пирена, %: | ||||

| 0,075 | 0,2 | П | ||

| 0,075-0,15 | 0,1 | П | ||

| 0,15 -0,3 | 0,05 | П | ||

| Германий и его оксид | А | |||

| Гидразин-гидрат, гидразин и его производные | 0,1+ | П | ||

| Каменный уголь с сод-нием свободного диоксида кремния до 5% | А | |||

| Нефть сырая | А | |||

| Озон | 0,1 | П | ||

| Ртуть металлическая | 0,01 | П | ||

| Серная кислота, серный ангидрид | А | |||

| Сернистый ангидрид | П | |||

| Сероводород | 10+ | П | ||

| Углеводородная и угольная пыль с содержанием свободного диоксида кремния 5-10 % | А | |||

| Шамот каолиновый | А | |||

| Щелочи едкие (растворы) в пересчёте на NaOH | 0,5 | А |

Аэрозоли преимущественно фиброгенного действия

| № | Вещество | ПДК, мг/м³ | Агрегатное состояние | Класс опасности |

| Алюминия оксид (в том числе с примесью диоксида кремния) | - | |||

| Доломит | - | |||

| Зола горючих сланцев | - | |||

| Известняк | - | |||

| Магнезит | - | |||

| Сажи чёрные промышленные с содержанием бенз(а)пирена не более 35 мг/кг | - | |||

| Асбест природный и искусственный | - | |||

| Асбестоцемент | - | |||

| Стеклянное и минеральн. волокно | - | |||

| Цемент, глина | - |

*Примечание: "А"- вещество находится в форме аэрозоля, "П"- пара.

Знак "+" означает, что вещество опасно и при поступлении через кожу.

ПДК загрязняющих веществ в воде водных объектов

хозяйственно-питьевого и культурно-бытового водопользования

| Вещество | ПДК, мг/л | Лимитирующий показатель вредности | Кл. опасн. |

| Барий | 0,1 | Санитарно-токсикологический | |

| Бенз(а)пирен | 0,000005 | То же | |

| Бензол | 0,5 | То же | |

| Бериллий | 0,0002 | То же | |

| Винилхлорид | 0,05 | То же | |

| Диоксин* | - | То же | |

| Дифенил | 0,001 | То же | |

| Дихлорбромметан* | 0,001 | То же | |

| Марганец | 0,1 | Органолетический цветной | |

| Медь | 1,0 | То же, появление привкуса | |

| Нефть сернистая | 0,1 | То же | |

| Нефть прочая | 0,3 | То же | |

| Нитраты | Санитарно-токсикологический | ||

| Нитриты | 3,3 | То же | |

| Свинец | 0,03 | То же | |

| Тетраэтилсвинец | Отсутств. | Санитарно-токсикологический | |

| Фенол | 0,001 | Органолептический | |

| Формальдегид | 0,05 | Санитарно-токсикологический | |

| Цинк | 1,0 | Общесанитарный |

* Ориентировочно допустимый уровень

Лекция 4

ОБЩИЕ ПРИНЦИПЫ СИСТЕМНОГО АНАЛИЗА ПРОЦЕССОВ

И АППАРАТОВ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ТЕХНОЛОГИЙ

Развитие химических и смежных технологий (на примере производства порошковых материалов - ПМ) идет по пути увеличения выпуска продукции, внедрения новой экологически безопасной техники, создания энергосберегающих и малоотходных производств. Промышленные процессы протекают в так называемых химико-технологических системах (ХТС), каждая из которых представляет собой совокупность процессов и аппаратов, объединенных в единый производственный комплекс для выпуска ПМ различного назначения [1-3]. Основной метод исследования ХТС - математическое моделирование. Наряду с моделями отдельных аппаратов используют модель всей системы, так как процессы, протекающие в отдельных аппаратах, влияют друг на друга. Предполагается, что аппараты, обеспечивающие реализацию высокоэффективных малоотходных и энергосберегающих технологий, являются элементами (подсистемами) одной большой установки. Анализ структуры такой системы связан с декомпозицией ее элементов и подсистем, выявлением их устойчивых взаимоотношений и обычно проходит в две стадии. Первая стадия включает математическое моделирование отдельных подсистем, так называемое макроисследование, а вторая - микроисследование элементов подсистем. На второй стадии изучаются процессы, протекающие в машинах или агрегатах, и осуществляется усовершенствование применяемого оборудования. Математическое моделирование используется при составлении моделей как на уровне отдельных процессов и аппаратов, так и на уровне их совокупностей. Модели должны учитывать принципы наилучшего использования сырья, повышения качества целевого продукта, рационального применения энергии, транспорта, информации, экологической защиты.

Процессы порошковых технологий отличаются большим ассортиментом продуктов, которые можно получить из одного и того же сырья, разнообразием оборудования для получения одного и того же продукта, динамикой промышленных выбросов (газообразных, жидких и твердых) и специфическими условиями их хранения и дальнейшей переработки (области использования). Поэтому за элемент системы принимают обычно технологическую операцию, включающую несколько физико-химических процессов. Превращение исходного сырья в промежуточный продукт, или промежуточного продукта в конечное изделие происходит в результате нескольких операций, совокупность которых образует конкретную подсистему. Такая формализация рассматриваемой ХТС и ее иерархическая структура являются важными предпосылками к созданию и внедрению на предприятиях высокоэффективных порошковых технологий (модулей), базирующихся на рассмотренных принципах и позволяющих реализовать в каждом конкретном случае наиболее рациональную ХТС подготовки и переработки ПМ. Далее кратко остановимся на общем описании предложенных уровней иерархии, а также рассмотрим некоторые задачи, характерные для каждого уровня.

Учитывая условие агрегации таких подсистем в ХТС, можно ввести следующие уровни иерархии рассматриваемого производства ПМ:

| Уровень иерархии ХТС | Типовой пример |

| Отрасль | Совокупность заводов, объединенных сырьем, полупродуктами, целевыми продуктами. |

| Завод | Совокупность цехов, объединенных общим сырьем или полупродуктами, или вторично используемыми отходами, включая вспомогательные службы. |

| Цех | Совокупность отделений, работающих на выпуск заданной продукции: предварительной обработки сырья, выпуска товарной продукции, переработки отходов, обеспыливания и обезвреживания промышленных выбросов. |

| Технологическая линия | Процесс (измельчение, смешение и т.п.) или совокупность процессов (компактирование - классификация - транспортировка и т.п.), связанных общей производственной линией. |

| Типовой процесс (элемент системы) | Дробилка, измельчитель, смеситель, валковый пресс, термический реактор и т.п. |

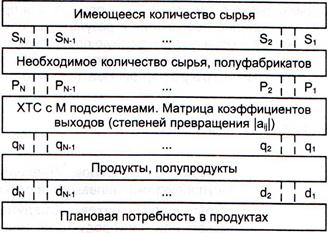

Необходимо принимать во внимание, что элементы верхнего уровня иерархии - отрасли или завода - связаны между собой и окружающей средой многочисленными подсистемами для транспорта сырья, энергии, полупродуктов и т.п. Они также содержат многовариантные подсистемы для закупки, распределения, хранения сырья, продуктов, сроков ввода новых объектов и т.д. Для решения задач на верхнем уровне предложено использовать технико-экономические линейные модели, которые отряжают взаимосвязь по линии «сырье - продукты» (пример типовой системы изображен на рис. 4.1)

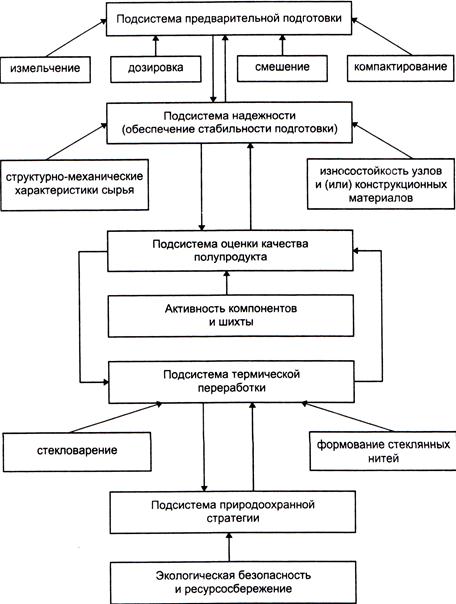

Рис. 4.1. Информационная схема (алгоритм) для построения

математической модели «отрасль»

где  - количество i-го вещества - сырья;

- количество i-го вещества - сырья;

m - число технологий (производственных систем);

- коэффициент эффективности переработки i-го продукта в j-й подсистеме;

- коэффициент эффективности переработки i-го продукта в j-й подсистеме;  < 0, если i - сырье;

< 0, если i - сырье;  > 0, если i -продукт производства;

> 0, если i -продукт производства;

a - характеризует матрицу преобразования вещества в результате реализации технологий;

- количество вещества, перерабатываемого j-й подсистеме;

- количество вещества, перерабатываемого j-й подсистеме;

- количество i-го вещества - продукта производства;

- количество i-го вещества - продукта производства;

Si - количество сырья;

- требуемое количество i-го сырья;

- требуемое количество i-го сырья;

- ограничение по мощности j-й подсистемы;

- ограничение по мощности j-й подсистемы;

n - число различных веществ в системе (сырье, полупродукты, продукты).

Аналогичные модели можно построить и для других балансовых величин - энергии, стоимости. Используя соответствующую целевую функцию, можно найти требуемые оптимальные решения. Для решения задач на среднем и нижнем уровнях иерархии (с учетом применения для процессов предварительной подготовки и последующей переработки ПМ самой разнообразной аппаратуры), т. е. решения основной задачи ХТС, необходимо иметь в виду следующее.

Анализ основных процессов подготовки и переработки ПМ (проведен на примере стекольных шихт) показывает, что обобщающей стороной технологии является процесс активации сырья (механической, химической, термической или их совокупностью) с целью повышения показателей эффективности процесса стекловарения (интенсификации процесса плавления, повышения производительности печи, прогнозирования свойств стекол, снижения безвозвратных потерь компонентов). В связи с этим выделяют 5 основных (приоритетных) подсистем, обладающих, с одной стороны - полной автономностью, с другой - тесной взаимосвязью в рамках рассматриваемой технологии (рис. 4.2) и имеющих следующие цели:

Рис. 4.2. Схема системной постадийной разработки ресурсосберегающей техники подготовки и переработки стекольных шихт.

I. Подсистема подготовки:

Измельчение - образование из сырья полупродукта с нарушенной кристаллической решеткой заданного гранулометрического состава, часто с удалением влаги и декарбонизацией;

Дозировка - обеспечение расходования исходных компонентов в таких количествах, соотношение которых обеспечивает соответствие показателей качества смеси требуемым значениям;

Смешение - получение химически и механически однородной смесьи ингредиентов шихты или их групп, иногда с добавлением технологического связующего и отходов основного производства;

Компактирование - получение из многокомпонентного полидисперсного порошка компактных плиток (гранул) необходимой прочности, плотности и влажности.

II. Подсистема надежности (обеспечения стабильности подготовки):

Износостойкость узлов (или) конструкционных материалов - обеспечение заданных технологией режимных параметров процесса;

Структурно-механические характеристики сырья - снижение интенсивности отказов и интенсифицирование активационных эффектов.

III. Подсистема оценки качества полупродукта:

Активность компонентов и шихты - прогнозирование степени модификации сырья (шихты) и характеристик (структуры) будущих расплавов (стекол, волокон).

IV. Подсистема перера ботки:

Стекловарение - переработка подготовленного полупродукта (шихты) в стекломассу (чаще в стеклоизделия, например, стеклошарики) с заданными характеристиками;

Формование стеклянных нитей - перевод расплава шихты или стеклошариков в твердую фазу - элементарное волокно.

V. Подсистема природоохранной стратегии:

Экологическая безопасность и ресурсосбережение - выявление приоритетных загрязняющих веществ окружающей среды, минимизация их и оценка XTC на соответствие критериям малоотходной технологии.

Из сказанного следует, что производственные процессы получения стекла и стекловолокна характеризуются большим разнообразием выпускаемой продукции и их сложностью. Общей чертой этих процессов является то, что для превращения исходного сырья (отдельных компонентов) в шихту или полупродуктов (шихты, стеклошариков, стекломассы) в целевой конечный продукт – стекловолокно, необходимо большое число функционально различных ступеней подготовки и переработки. Для целенаправленного осуществления этих технологий требуются разные виды энергии, вспомогательных веществ и информации, так называемые параметры процесса. В системном анализе принято деление параметров на входные, управляющие, возмущающие и выходные.

Установить влияние характера взаимодействий различных фаз системы Т-Т; Ж-Т; Г-Т (например, порошковой или гранулированной шихты, расплава стекла и его твердых отходов, режимных параметров оборудования и др.) на количество и состав промышленных выбросов, качество стеклоизделий, срок службы оборудования и т. д. можно следующим образом.

Графически исходную технологическую линию представляют в виде блок-схемы. В подсистему входят несколько операторов, отражающих сущность технологической схемы или операций, выполняемых в машине или агрегате. Границы оператора совпадают с границами такой машины или операции. Оператор содержит один или несколько процессоров, под которыми понимают физико-химические процессы. Связи между операторами выражают в виде линий материальных потоков.

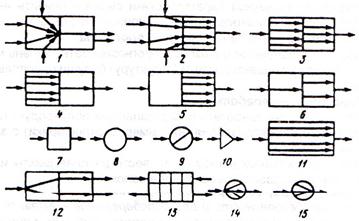

Рис 4.3. Схема технологических процессов производства стекловолокна:

1- соединение без сохранения поверхности раздела исходных компонентов (стадия силикатообразования); 2- соединение с сохранением поверхности раздела исходных компонентов шихты (смешение); 3 - уплотнение (компактирование) шихты с частичным сохранением поверхности раздела исходных компонентов при небольшом или среднем давлении прессования; 4 - компактирование шихты без сохранения поверхности раздела компонентов при высоком давлении прессования; 5 - дробление; 6 - сложный процессор (комплекс физических, химических, тепло- и массообменных процессов); 7 - придание стекломассе формы; 8 - термообработка (нагрев, расплавление, отжиг, охлаждение); 9 - изменение агрегатного состояния; 10 - дозирование; 11 - перемешивание шихты без изменения агрегатного состояния; 12 - разделение (классификация); 13 - вторичное использование (рекуперация) теплоты; 14 - формование пучка волокон; 15 - соединение пучка волокон в нить.

Анализ операторной модели линии, подсистем и их параметров показывает, что работу всей системы определяют подсистемы образования компактированной шихты и стекломассы. При их исследовании и функциональном анализе целесообразно рассматривать не систему машин и аппаратов, а систему протекающих в них процессов. При этом технологический процесс может быть представлен как преобразование множества входов (исходное состояние шихты) во множество выходов (промежуточное или конечное состояние изделия). Сложный характер взаимосвязей элементов подсистем может быть выявлен при использовании статистических методов планирования эксперимента и вычислительной техники.

Таким образом, результаты системного анализа можно использовать для разных целей: сбора информации о процессах и структуре связей между элементами и подсистемами, в зависимости от технологических и конструкционных параметров систем, составления топологических моделей, проведения многофакторных экспериментов в производственных условиях, а главное - при синтезе новых технологических схем, обеспечивающих работу линии в оптимальном режиме по эколого-экономическим показателям.

Рассмотрим в общем виде некоторые варианты применения операторной модели.

Производство ПМ состоит из множества процессов, на которые влияет огромное количество факторов. При оптимизации таких процессов с помощью многофакторного эксперимента используют априорное ранжирование факторов и определяют их уровни. Важно правильно выбрать критерий оптимизации (например, качество изделия, экологическую безопасность процесса или материала, комплексность применения сырьевых, вторичных материальных и энергетических ресурсов, стабильность процессов, протекающих в подсистемах и т.д.). Таких критериев может быть несколько, и они определяются конкретными условиями производства. Выбранный критерий связывает существенные факторы в математическую модель (полином). Применяя статистические методы планирования эксперимента, в зависимости от цели работы, минимизируют или максимизируют критерий оптимизации. Например, определяют минимум предельно-допустимых выбросов (ПДВ) по целевому или токсичному компоненту, или максимум ВМР (возвратных или покупных), применяемых как основной ингредиент смеси при сохранении стабильности комплексного показателя изделий. Причём в качестве управляющих факторов могут использоваться параметры различных подсистем: влажность порошковой шихты или гранул, плотность и прочность гранул, режимные характеристики оборудования, выбросы (сбросы) в биосферу, здоровье человека и т.д.

ЛИТЕРАТУРА

1. Белов П.Г. Системный анализ и моделирование процессов в техносфере: уч. пос. для студ. ВУЗов. М.: Издат. Центр "Академия", 2003 г. – 512 с.

2. Мазур И.И., Молдаванов О.И. Курс инженерной экологии: Учеб. для ВУЗов / Под ред. И.И. Мазура – М.: Высш.шк.., 1999. – 447 с.

3. Полов Ю.П., Брянская Э.А., Смирнов Л.А. Многовариантный синтез оптимальных химико-технологических схем и аппаратуры. //Оптимальное проектирование в задачах химического машиностроения. М.: Изд-во МИХМ, 1983.

Тема II. ПРОЦЕССЫ И АППАРАТЫ ДЛЯ ОБЕСПЕЧЕНИЯ

ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ И

РЕСУРСОСБЕРЕГАЮЩИХ ТЕХНОЛОГИЙ

Лекция 5

ОЧИСТКА И ПЕРЕРАБОТКА ТЕХНОЛОГИЧЕСКИХ ГАЗОВ, ДЫМОВЫХ ОТХОДОВ И ВЕНТИЛЯЦИОННЫХ ВЫБРОСОВ

Защита окружающей среды от загрязнений включает, с одной стороны, специальные методы и оборудование для очистки газовых и жидких сред, переработки отходов и шламов, вторичного использования теплоты и максимального снижения теплового загрязнения. С другой стороны, для этого разрабатывают технологические процессы и оборудование, отвечающие требованиям промышленной экологии, причем технику защиты окружающей среды применяют практически на всех этапах технологий. Предлагаемые к рассмотрению в лекциях 5, 6 и 7 методы и устройства защиты окружающей среды сгруппированы по типу очищаемой среды (газовая, жидкая, твердая, комбинированная) или вторично используемого отхода, в зависимости от его характеристик.

Газообразные промышленные отходы включают: не вступившие в реакции газовые компоненты исходного сырья; газообразные продукты; отработанный воздух окислительных процессов; сжатый (компрессорный) воздух для транспортировки порошковых материалов, для сушки, нагрева, охлаждения и регенерации катализаторов; для продувки осадков на фильтровальных тканях; индивидуальные газы (аммиак, водород, диоксид серы и др.); смеси нескольких компонентов (азот-водородная смесь, аммиачно-воздушная смесь, смесь диоксида серы и фосгена); газопылевые потоки различных технологий; отходящие дымовые газы термических реакторов, топок, а также отходы газов, образующиеся при вентиляции рабочих мест и помещений. Кроме этого, все порошковые технологии сопровождаются интенсивным выделением газопылевых отходов. Пылеобразование происходит в процессах измельчения, классификации, смешения, сушки и транспортирования порошковых и гранулированных сыпучих материалов.

Для очистки газообразных и газопылевых выбросов с целью их обезвреживания или извлечения из них дорогих и дефицитных компонентов применяют различное очистное оборудование и соответствующие технологические приемы.

В настоящее время методы очистки запыленных газов классифицируют на следующие группы:

I. "Сухие" механические пылеуловители.

II. Пористые фильтры.

III. Электрофильтры.

IV. «Мокрые» пылеулавливающие аппараты.

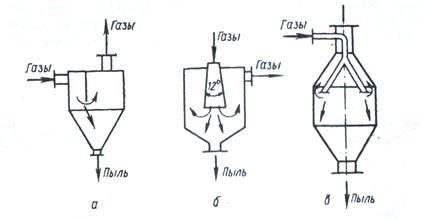

Такие пылеуловители условно делятся на три группы:

1. пылеосадительные камеры, принцип работы которых основан на действии силы тяжести (гравитационных сил);

2. инерционные пылеуловители, принцип работы которых основан на действии инерционных сил;

3. циклоны, батарейные циклоны, вращающиеся пылеуловители, принцип работы которых основан на действии центробежных сил.

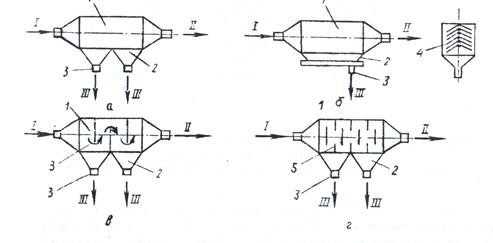

Пылеуловительная камера представляет собой пустотелый или с горизонтальными полками во внутренней полости прямоугольный короб, в нижней части которого имеется отверстие или бункер для сбора пыли (рис. 5.1.).

Рис. 5.1. Пылеосадительные камеры: а - полая; б - с горизонтальными полками; в, г - с вертикальными перегородками; I - запыленный газ; II - очищенный газ; III - пыль; 1 - корпус; 2 - бункер; 3 - штуцер для удаления; 4 - полки; 5 - перегородки.

Скорость газа в камерах составляет 0,2-1,5 м/с, гидравлическое сопротивление 50-150 Па. Пылеосадительные камеры пригодны для улавливания крупных частиц размером не менее 50 мкм. Степень очистки газа в камерах не превышает 40-50%. Время прохождения τ (с) газами осадительной камеры при равномерном распределении газового потока по её сечению составляет:

(1)

(1)

где Vk - объем камеры, м3; Vr - объемный расход газов, м3/с, L - длина камеры, м; В - ширина камеры, м; Н - высота камеры, м.

В инерционных пылеуловителях для изменения направления движения газов устанавливают перегородки (рис. 5.2). При этом одновременно с силами тяжести действуют и силы инерции. Пылевые частицы, стремясь сохранить направление движения после изменения направления движения потока газов, осаждаются в бункере. Газ в инерционном аппарате поступает со скоростью 5-15 м/с. Эти аппараты отличаются от обычных пылеосадительных камер большим сопротивлением и высокой степенью очистки газа [1].

Рис. 5.2. Инерционные пылеуловители с различными способами подачи и распределения газового потока: а - камера с перегородкой; б - камера с расширяющимся конусом; в - камера с заглубленным бункером.

Большое внимание при проектировании пневмотранспортных и других устройств пылеочистки необходимо уделять узлам отделения материала от транспортирующего воздуха - разгрузочным и пылеулавливающим устройствам (циклонам, фильтрам и т.п.). В зависимости от способа отделения материала в системах пневмотранспорта используют объемные разгрузочные устройства и центробежные циклоны. Выбор того или иного типа устройства зависит от конкретных условий работы установок и требований, предъявляемых к его работе (наибольшее значение коэффициента осаждения материала, минимальное сопротивление разгрузочного устройства, надежность в эксплуатации).

Предпочтение отдается центробежным циклонам, выполняющим одновременно и роль пылеулавливающего аппарата. Эффективность улавливания пыли в циклонах повышается с уменьшением диаметра корпуса, но при этом снижается их пропускная способность. Для обеспечения соответствующей производительности пневмотранспортной установки небольшие циклы группируют в батарею. Коэффициент пылеулавливания батареи циклонов составляет 0,76-0,85 и несколько повышается с увеличением входной скорости (с 11 до 23 м/с). Использование вместо циклонов вихревых пылеуловителей обеспечивает улавливание частиц пыли размером 5-7 мкм.

Воздух после разгрузочных устройств или циклонов, насыщенный субмикронными частицами, должен направляться на доочистку в пылеуловители. При выборе типа пылеуловителя в условиях работы таких установок учитывают следующие показатели:

- степень пылеулавливания, равную отношению количества пыли, задержанной пылеуловителем, к количеству пыли, содержащейся в воздухе при его поступлении в пылеуловитель;

- сопротивление пылеуловителя, от которого зависит экономичность процесса пылеулавливания;

- габаритные размеры и масса пылеуловителя, надежность и простота его обслуживания.

Циклоны рекомендуется использовать для предварительной очистки газов и устанавливать перед высокоэффективными аппаратами очистки (например, фильтрами или электрофильтрами).

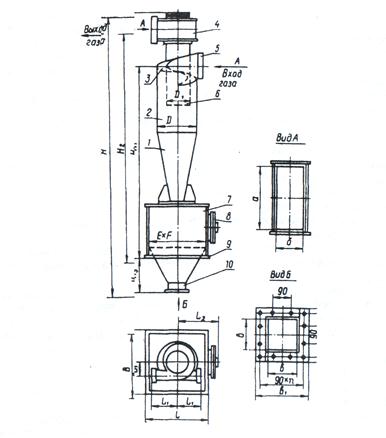

Основными элементами циклонов являются корпус, выхлопная труба и бункер. Газ поступает в верхнюю часть корпуса через входной патрубок, расположенный по отношению к корпусу тангенциально. Улавливание пыли происходит под действием центробежных сил, возникающих при движении газа между корпусом и выхлопной трубой. Уловленная пыль под действием гравитационных сил попадает в бункер, а очищенный газ выбрасывается через выхлопную трубу (рис. 5.3).

В зависимости от производительности циклоны можно устанавливать по одному (одиночные циклоны) или объединять в группы из двух, четырех, шести или восьми циклонов (групповые циклоны).

Рис. 5.3. Циклон типа ЦН-15П: 1 - коническая часть циклона; 2 - цилиндрическая часть циклона; 3 - винтообразная крышка; 4 - камера очищенного газа; 5 - патрубок входа запыленного газа; б - выхлопная труба; 7 - бункер; 8 - люк; 9 - опорный пояс; 10 - пылевыпускное отверстие.

Существуют батарейные циклоны, в которых закручивание газового потока и улавливание пыли обеспечивается размещенными в корпусе аппарата циклонными элементами. Ниже приведена техническая характеристика наиболее распространенного на производстве циклона ЦН-15:

· допустимая запыленность газа, г/м3:

- для слабослипающихся пылей …………………. – не более 1000;

- для среднеслипающихся пылей…………………. – 250;

· температура очищаемого газа, °С ……………. – не более 400;

· давление (разрежение), кПа (кг / см2) ………… – не более 5 (500);

· коэффициент гидравлического сопротивления:

- для одиночных циклонов ……………………….– 147;

- для групповых циклонов ……………………….– 175-182;

· эффективность очистки от частиц (dm = 20 мкм, скорость газо-пылевого потока - 3,5 м/с, диаметр циклона - 100 мм), % ……– 78.

Для выбора циклона необходимы следующие исходные данные:

- количество очищаемого газа при рабочих условиях – Vr, м3/с;

- плотность газа при рабочих условиях – ρ, кг/м3;

- динамическая вязкость газа при рабочей температуре – µ, Па · с;

- дисперсный состав пыли, задаваемый двумя параметрами – dm и lg σr;

- запыленность газа – Свх, г/м3;

- плотность частиц – ρч, кг/м3;

- требуемая эффективность очистки газа – η.

2014-01-31

2014-01-31 793

793