Определение количественных характеристик выброса (разлива) ВВ

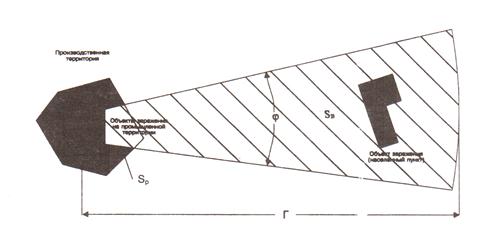

Площадь зоны возможного заражения первичным (вторичным) облаком ВВ (рис. 12.5) определяется по формуле:

(12.12)

(12.12)

где Г – глубина заражения, км; φ – угловой размер зоны заражения, град.

Рис. 12.5. Схема зоны химического заражения: Г – глубина зоны заражения; φ – угловые размеры зоны заражения; Sв – площадь возможной зоны заражения; Sр – площадь зоны разлива ВВ.

В зависимости от скорости ветра (N) угловые размеры зон возможного заражения (рис. 12.5) составляют:

| И, | м/с | <0,5 | 0,6-1 | 1,1-2 | >2 |

| ф. | град |

Площадь зоны фактического химического заражения рассчитывается по формуле:

(12.13)

(12.13)

где К - коэффициент, зависящий от степени вертикальной устойчивости воздуха: при инверсии - 0,081, при изотермой - 0,133, при конвекции -0,235; N - время, прошедшее после начала аварии, ч.

Длительность подхода зараженного облака к населенному пункту, расположенному на пути его движения, определяется по формуле: где Х - расстояние от промышленного объекта (источника заражения) до населенного пункта, км; V- скорость переноса фронта облака зараженного воздуха, км/ч.

***

ПРИЛОЖЕНИЕ 1

Критерий оценки степени загрязнения атмосферного воздуха по максимальным разовым концентрациям

| Класс опасности загрязнения | Экологическое бедствие | Чрезвычайная экологическая ситуация | ||

| Кратность превышения ПДК (К) | % измерений выше ПДК | к | % измерений выше ПДК | |

| I | 3-5 | |||

| II | 7,5 | 5-7,5 | ||

| III | 12,5 | 8-12,5 | ||

| IV | 12,5-20 |

ПРИЛОЖЕНИЕ 2

Критерий оценки степени загрязнения атмосферного воздуха по среднесуточным концентрациям

| Класс опасности загрязнения | Экологическое бедствие | Чрезвычайная экологическая ситуация | ||

| Кратность превышения ПДК (К) | % проб выше К (или сутки) | к | % проб выше К (или сутки) | |

| I | 20 или 7 суток подряд | 2-3 | 20 или 7 суток подряд | |

| II | то же | 3-5 | то же | |

| III | 7,5 | 30 сут. | 5-7,5 | 30 сут. |

| IV | 30 сут. | 8,12 | 30 сут. |

ПРИЛОЖЕНИЕ 3

Коэффициенты, отражающие конструкцию промышленного (офисного, административного) здания

| Кзд | Кр | Кк | ||||||

| промыш | Офис-админ. | Полн | Сильн | Сред | Слаб | безкаркасн | Каркасн | Мон.ж/б |

| 0,87 | 0,56 | 0,35 | 3,5 |

| Км | Кв | |||||

| Кирп | Дер | ж/б сл.армиров. | ж/б норм.армиров. | < 5м | 5-15 | >15м. |

| 1,5 | 0,85 | 0,8 |

| Кс | Ккр | |||||

| Несейсмостойк. | Сейсмостойк | 10т. | 20т. | 40т. | 60т. | 100т. |

| 1,5 | 1,05 | 1,1 | 1,2 | 1,3 | 1,45 |

ПРИЛОЖЕНИЕ 4

Коэффициенты трения f между поверхностями различных конструкционных материалов

| Наименование трущихся материалов | Значение коэффициента |

| Сталь по стали | 0,15 |

| Сталь по чугуну | 0,3 |

| Металл по линолеуму | 0,2-0,4 |

| Металл по дереву | 0,6 |

| Металл по бетону | 0,2-0,5 |

| Резина по твердому грунту | 0,4-0,5 |

| Резина по линолеуму | 0,4-0,5 |

| Резина по дереву | 0,5-0,8 |

| Резина по чугуну | 0,8 |

| Дерево по дереву | 0,4-0,6 |

| Кожа по чугуну | 0,3-0,5 |

| Кожа по дереву | 0,4-0,6 |

ПРИЛОЖЕНИЕ 5

Коэффициент аэродинамического сопротивления Сх для объектов различной формы (при Рф < 50 кПа)

| Геометрическая форма объекта | Направление движения воздуха | Сх |

| Параллелепипед | Перпендикулярно основанию | 0,85 |

| То же (основание - квадрат, длина боковой стороны в 3 раза больше меньшей стороны основания) | Перпендикулярно боковой грани | 1,3 |

| Куб | Перпендикулярно грани | 1,5 |

| Пластина квадратная | Перпендикулярно пластине | 1,45 |

| Диск | Перпендикулярно диску | 1.6 |

| Цилиндр h/d = 1 h/d = 4 h/d = 9 | Перпендикулярно оси цилиндра Перпендикулярно оси цилиндра Перпендикулярно оси цилиндра | 0,4 0,43 0,46 |

| Сфера | Вдоль поверхности | 0,25 |

| Полусфера | Параллельно плоскости основания | 0,3 |

| Пирамида | Параллельно основанию | 1,1 |

ПРИЛОЖЕНИЕ 6

Допустимые напряжения болтов на разрыв в зависимости от размеров

| Размер болта | М12 | М16 | M20 | M24 | М27 | М30 | М36 | M42 | М46 |

| σР,Н | 1,7x104 | 2,6x104 | 4,1х104 | 6x104 | 7,8х104 | 9,6х104 | 1,4х105 | 2х105 | 2,9х105 |

ПРИЛОЖЕНИЕ 7

Основные нагрузки, воспринимаемые радиоэлектронной и оптической аппаратурой в процессе эксплуатации

| Вид воздействий и параметры | Группа аппаратуры | ||

| Наземная | Авиационная | ||

| Ударные сотрясения: - ускорение, м/с2 -длительность, мс | 10-15 5-10 | 6-12 до 15 | |

| Одиночные удары: - ускорение, м/с2 - длительность, м/с | 500 - 1000 0,5 - 10 | - - | |

| Линейное ускорение, м/с2 | 2-5 | 4-10 | |

| Вибрация: - частота, Гц - ускорение, м/с2 | 10 – 70 1 - 4 | 5-2000 до 20 | |

| Ветровая нагрузка: - рабочая, м/с - предельная, м/с | до 50 до 70 | - - |

ЛИТЕРАТУРА

1.Федеральный закон от 21 декабря 19S4 г. № 68-ФЗ «О защите населения и территорий от чрезвычайных ситуаций природного и техногенного характера»,

2.Зюзин А.В., Семенов И.А., Защита производственного персонала и населения от сильнодействующих ядовитых веществ на химически опасных объектах. М.: Мединор, 1S94. 240 с.

3.Корсаков Г.А.Комплексная оценка обстановки и управление предприятием в чрезвычайных ситуациях. СПб ИПКРС, 1993. 130 с.

4.Протасов В.Ф., Молчанов А.В.Экология, здоровье и природопользование в России. М.: Финансы и статистика, 1995. 528 с.

5. Защита населения и объектов народного хозяйства в чрезвычайных ситуациях /Под ред. М.И.,Постника. Минск: Унiверсiтэцкае, 1997. 278 с.

6.Постановление Правительства РФ от 1 июля 1995 г. № 675 «О декларации безопасности промышленного объекта Российской Федерации».

7.Бондарь В.А., Попов Ю.П.,Риск, надежность и безопасность. Система понятий и обозначений // Безопасность труда в промышленности. 1997. № 10. С. 39.

8. Бондарь В.А., Попов Ю.П., Нишпал Г.А.Классификация веществ по опасным свойствам. М.: Изд-во МГАХМ, 1997. 100 с.

9. Защита объектов народного хозяйства от оружия массового поражения / Под ред. Г.П., Демиденко. Киев: Выща школа, 1989. 287 с.

10. Аварии и катастрофы. Предупреждение и ликвидация последствий. Кн. 1 / Под ред. К.Е. Кочеткова, В.А., Котляревского, А.В., Забегаева. М.: АСВ, 1995. 320 с.

НОВЫЕ ЭКОЛОГИЧЕСКИ ЧИСТЫЕ (БЕЗОПАСНЫЕ) ПРОИЗВОДСТВА

Лекция 13

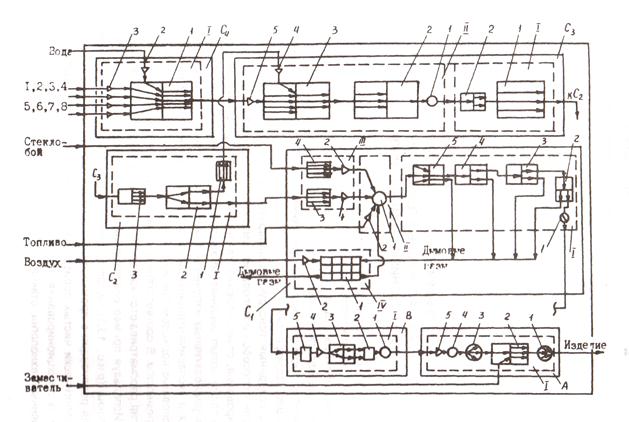

ПРИОРИТЕТНЫЕ ПУТИ РАЗВИТИЯ И РЕАЛИЗАЦИИ НОВЫХ ТЕХНОЛОГИЙ

Вновь созданные конструкции аппаратов, устройств для осуществления новых способов дозирования, смешения, смешения-измельчения, компактирования, газо- и водоочистки, переработки отходов базируются на теоретических предпосылках и экспериментальных исследованиях. Основным подходом при выборе ХТС по-прежнему является принцип системности. В соответствии с ним каждый отдельный аппарат или технология рассматриваются как элемент динамичной системы. Используя пример операторной модели производства стеклянного волокна (рис.1), которую можно рассматривать как базовую схему для реализации в промышленности комплекса новых малоотходных и экологически чистых производств, а также выбора оптимальных режимов их функционирования, рассмотрим принципиально новые производственные технологии, отвечающие требованиям промышленной экологии.

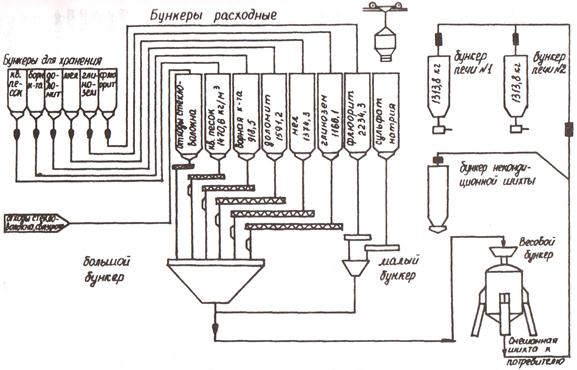

В химико-технологическую систему производства стекловолокна входят следующие подсистемы, операторы и процессоры:

A. Подсистема выработки непрерывного стеклянного волокна с показателями качества, соответствующими определенным стандартам:

I. Оператор выработки непрерывного стекловолокна:

1 - процессор намотки стеклонити на бобины,

2 - процессор смачивания (склеивания) пучка волокон замасливателем,

3 - процессор формирования пучка волокон,

4 - процессор расплавления стеклошариков,

5 - процессор дозирования стеклошариков.

B. Подсистема выработки стеклянных шариков.

I. Оператор выработки готовых стеклошариков:

1 - процессор охлаждения отжига готовых стеклошариков,

2 - процессор формования (обкатывания) заготовок стеклокапли в шарики,

3 - процессор транспортировки заготовок стекломассы,

4 - процессор дозирования струи стекломассы на заготовки,

5 - процессор формирования струи стекломассы.

Рис. 13.1 Операторная модель линии производства стекловолокна:

1 - песок; 2 - глинозем; 3 - мел; 4 - доломит; 5 - борная кислота; б - азотнокислый кальций; 7 - плавиковый шпат, 8 - мышьяк

С1. Подсистема образования стекломассы из компактированной шихты с заданными показателями.

I. Оператор образования стекломассы из компактированной шихты с заданными показателями:

1 - процессор охлаждения стекломассы,

2 - процессор гомогенизации стекломассы,

3 - процессор осветления стекломассы,

4 - процессор стеклообразования,

5 - процессор силикатообразования.

II.Оператор пламенного нагрева стекломассы:

1 - процессор пламенного нагрева стекломассы,

2 - процессор дозирования топлива.

III. Оператор дозирования и загрузки компактированной шихты и стеклобоя:

1 - процессор дозирования компактированной шихты,

2 - процессор дозирования стеклобоя,

3 - процессор транспортировки компактированной шихты,

4 - процессор транспортировки стеклобоя.

IV. Оператор вторичного использования (рекуперации) тепла отходящих газов:

1 - процессор рекуперации тепла отходящих газов,

2 - процессор дозирования воздуха.

С2. Подсистема классификации компактированной шихты по фракциям.

Ι. Оператор классификации компактированной шихты:

1 - процессор транспортировки возвратных фракций,

2 - процессор классификации компактированной шихты по фракциям,

3 - процессор дробления компактированной шихты.

С3. Подсистема образования компактироованной шихты с заданными технологическими и структурно-деформационными свойствами.

I. Оператор охлаждения и упрочнения компактированной шихты:

1 - процессор транспортировки компактированной шихты и просыпи,

2 - процессор упрочнения компактированной шихты за счет протекания твердофазных реакций и тепломассообменных процессов.

II. Оператор образования компактированной шихты в виде плитки с заданными технологическими и структурно-деформационными свойствами:

1- процессор сушки плитки после ее выхода из валкового пресса,

2 - процессор образования из порошкообразной шихты компактированной в виде плитки,

3 - процессор предварительного уплотнения порошкообразной шихты,

4 - процессор дозирования возвратных фракций (просыпи),

5 - процессор дозирования порошкообразной шихты.

С4. Подсистема увлажнения и смешения порошкообразной шихты.

Ι. Оператор увлажнения и смешения порошкообразной шихты:

1 - процессор смешения исходных компонентов в гомогенную (гетерогенную) смесь,

2 - процессор увлажнения и дозирования связующего компонента,

3 - процессор дозирования компонентов шихты.

Аналогичным образом анализируется операторная модель с эколого-экономических позиций (проводят ранжирование факторов экологической безопасности и ресурсосбережения, сопоставляют параметры и т.п.

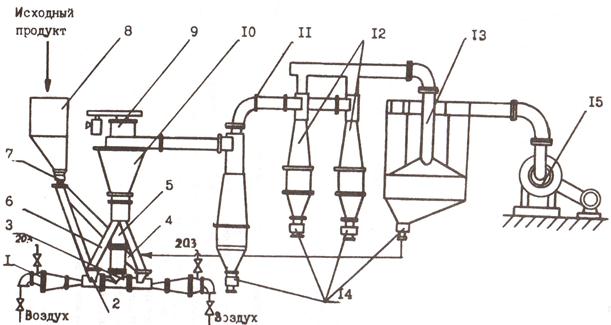

Рис. 13.2. Усовершенствованная технологическая схема газоструйного измельчения кварцевого песка: 1 - камера сгорания; 2 - инжекторные загрузочные узлы; 3 - помольная камера; 4 - трубки-загрузчики; 5 - стояк; 6 - трубки возврата; 7- питатель подачи кварцевого песка; 8- бункер исходного материала; 9 - привод классификатора; 10 - классификатор; 11 - циклон; 12 - циклон; 13 - фильтр рукавный; 14 - вибродозатор; 15 - вентилятор вытяжной.

Техника измельчения порошкового материала

Промышленная установка газоструйного измельчения кварцевого песка представлена на рис. 2. Энергоносителем является холодный воздух, или нагретая газовоздушная смесь. Исходный кварцевый песок с размером частиц не более 0,8 мм и влажностью до 0,5% через дозатор поступает в инжекционные узлы. В них он увлекается скоростным потоком горячего воздуха (сжатого до 0,35-0,40 МПа) с одновременным термическим ударом (ΔТ~ 500 °С) и в разгонных трубках ускоряется до 300-400 м/с. Оптимальные режимные параметры промышленной установки для достижения необходимых дисперсионных характеристик измельченного кварцевого песка (50-70 мкм с учетом процессов стекловарения и формования стеклонити) представлены в табл.13.1.

Таблица 13.1

Параметры промышленной установки

| Наименование параметров | Характеристика параметров | |

| Режим 1 (воздух) | Режим 2 (газо-воздушная смесь) | |

| Производительность, т/ч | 1,8 | 2,2 |

| Частота вращения классификатора, мин-1 | ||

| Удельный расход энергоносителя, м3/т кварцевого песка |

Окончание табл. 13.1

| Расход энергоносителя, м3/ч | ||

| Температура энергоносителя, 0С | ||

| Удельный расход электроэнергии, кВт ч/т измельченного кварцевого песка | 7,4 | 6,0 |

Длительная промышленная эксплуатация установки (средняя производительность по измельченному продукту составляет 2,0-2;2 т/ч) в различных аэродинамических и температурных диапазонах показала, что работа измельчителя в режиме 1 является наиболее приемлемой для заводских условий и позволяет получать заданные технологическим регламентом характеристики сырья (несмотря на некоторое снижение технико-экономических показателей).

Для компонентов с твердостью 3-5 ед. по шкале Мооса на базе ударно-отражательного измельчителя разработана технология измельчения карбонатного сырья, предусматривающая ввод в измельчитель ПАВ в количестве 0,03-0,4% с плотностью, промежуточной между насыпной плотностью исходного и насыпной плотностью измельченного сырья. С целью повышения надежности и снижения износа рабочих органов измельчителя на первых двух стадиях в питание дробилки дополнительно вводится измельченный продукт в количестве 7-25%, а на последующих стадиях это количество уменьшается до 1-5%, причем дополнительно вводимый продукт увлажняется до 0,2-3,5% боросодержащим 30-70%-ным раствором или обрабатывается порошкообразным боросодержащим сырьем в количестве 2-7 %-ным с удельной поверхностью в 1,1-2,3 раза превышающей удельную поверхность измельченного карбонатного сырья. Дополнительно карбонатное сырье перед измельчением одно-, трехкратно может обрабатываться 7-25%-ным подогретым до 65-95 °С водным раствором Аl203 и CaF2, включающим компоненты в следующем соотношении (масс. %): Аl203 - 11-18; CaF2 - 0,5-4 длительностью 0,5-2,5 мин.

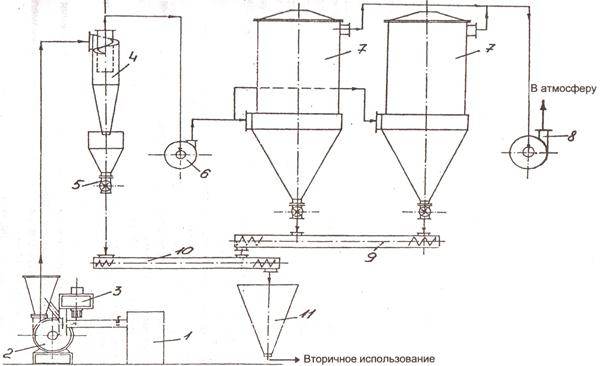

На рис. 13.3 представлена усовершенствованная технологическая схема аэробильного измельчения известняка и доломита, реализованная на заводах получения стекловолокна.

Рис.13.3. Усовершенствованная установка для аэробильного измельчения карбонатного сырья: 1 - топка; 2 - мельница аэробильная; 3 - классификатор; 4 - циклон; 5 - затвор; 6, 8 - вентилятор; 7 - фильтр рукавный; 9, 10 - питатель винтовой; 11 -накопитель.

Отличительной особенностью данной схемы является конструкция ударной поверхности ротора-измельчителя, выполненная со сквозными каналами вдоль оси. Универсальность оборудования и постоянство дисперсного состава, независимо от минерального вида сырья (доломит, известняк или мел), обеспечивается эффектом периодического увеличения скорости ротора-измельчителя в 1,5-1,65 раза, затем - уменьшения до первоначального значения.

Техника смешения порошковых материалов (ПМ). Целью смешения ПМ является получение однородной, активированной смеси из компонентов с различными фракционными и химическими характеристиками, а также ввод технологических и увлажняющих добавок.

На рис.13.4 представлен вариант ресурсосберегающей технологической схемы пневматического (пневмоструйного) смешения-измельчения стекольной шихты. Процесс смешения в аппарате основан на принципе "единый бункер" (смеситель-измельчитель-транспортер шихты). Поступившие совместно взвешенные компоненты шихты смешиваются системой струй воздуха, создающих пульсирующие вихревые условия внутри смесителя, что и позволяет создать гомогенную смесь компонентов. Длительность смешения составляет 2-3 мин, а среднее потребление воздуха - 425 м3/ч. По окончании процесса смешения сырьевая смесь пневматически транспортируется на следующую стадию процесса примерно за 5 мин. Заполнение смесителя компонентами занимает около 1 мин. Отработанный воздух освобождается от пыли с помощью рукавного фильтра и выбрасывается в атмосферу. Ниже приведены технические характеристики смесителя-измельчителя:

1. Вместимость - 1250 кг (1,2 м3);

2. Корпус выполнен из листовой низкоуглеродистой стали толщиной 10 мм;

3. Выпускной клапан - 0 406 мм;

4. Клапан воздушного фильтра - 0 150 мм;

5. Выпускной клапан (пневматический корпус и труба)-0 101,6 мм;

6. Масса оборудования - 1080 кг;

7. Размер компонентов шихты ~ 400 мкм;

8. Влажность - 0,8% (max);

9. Масса одной партии шихты - 1250 кг;

10. Начальная длительность дозирования компонентов шихты, смешения - измельчения и транспортировки ~ 22 мин;

11. Длительность последующих циклов взвешивания, смешения-измельчения и транспортировки - 12 мин;

12. Насыпная масса шихты - 960 кг/м3.

Некоторые технологические характеристики представлены в табл. 13.2.

Рис.13.4. Технологическая схема пневматического смешения-измельчения стекольной шихты.

Таблица 2

| Наименование компонентов шихты | Насыпнаямасса, кг/м3 | Длительность подачи, с | Влажность, % | Размер частиц, мкм |

| Оксид кремния | 0,5 | 70(90%) | ||

| Борная кислота | 1,0 | 400 (97%) | ||

| Доломит | 0:5 | 75 (40%) | ||

| Мел | 0,5 | 75(40%) | ||

| Глинозем обожженный | 2,0 | 150 (100%) | ||

| Сульфат натрия или отходы газоочистки | 2,0 не регл. | 150 (100%) 150 (100%) | ||

| Флюорит | 1,0 | 53 (45%) |

|

|

|

|

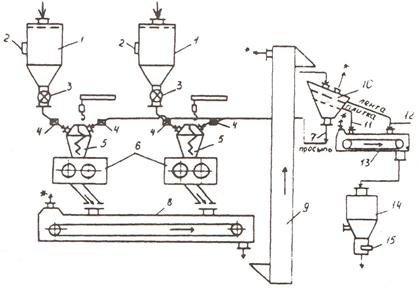

Техника компактирования ПМ

Сырьевые компоненты шихты (кварцевой песок, глинозем, плавиковый шпат и др.), прошедшие стадии предварительной подготовки (перемешивание, увлажнение и транспортировку) направляются (рис.13.5) по трубопроводу в накопительной бункер 1 с вибратором 2, а из него через дозатор 3 в расходный бункер 5 с дополнительным прессователем-смесителем валкового пресса 6. Основной агрегат установки - валковый пресс конструкции МГУИЭ имеет следующие характеристики:

| Диаметр валков, м | 0,52 |

| Длина рабочей поверхности валков, м | 0,16 |

| Частота вращения валков, мин-1 | |

| Размер сечения загрузочного бункера, м | 0,16 x 0,40 |

| Высота заполнения бункера шихтой, м | 1,4 |

| Величина регулируемого зазора между валками, м | 2-8∙103 |

| Давление в гидросистеме, МПа | 10- 25 |

| Производительность по плитке,т/ч | 5-6 |

Рис.5. Аппаратурное оформление схемы аспирационной системы.

Количество подаваемой шихты на компактирование (на рабочую поверхность валков) составляет 300-1200 кг/м3 и регулируется вначале "грубо" шлюзовым затвором 3, затем "плавно" - вибрационным питателем 4. Толщину ленты (плитки) устанавливают в зависимости от максимальных размеров наиболее твердого компонента шихты, например, кварцевого песка с твердостью по шкале Мооса 6,5-7 ед., которую регулируют в пределах (1-12) dmax. Скорость компактирования шихты при этом устанавливают в диапазоне 0,02-5,2 м/с. Происходит процесс измельчения отдельных компонентов, имеющих твердость по шкале Мооса 3-9 ед. и изменение формы зерен от сферической до игольчатой. Таким образом, процесс компактирования сопровождается механическим измельчением отдельных компонентов шихты. Образуются новые поверхности со специфическими центрами с преобладанием отрицательно заряженных ионов О2-. Вследствие гидролиза на поверхности таких компонентов появляются также отрицательные заряды, например, у кварцевого песка по следующей схеме:

(Si02)n + nH2 0 = nH 2Si03 = nSiO32- + 2nH+

Этот механизм обуславливает протекание на поверхности частиц шихты обменных химических и твердофазных реакций (ОХР и ТФР) с присоединением положительно заряженных остальных компонентов. Растет плотность и прочность плиток,

Таблица 13.3

Параметры компактированной шихты

| Характеристика компактированной шихты | Показатели |

| I. Характеристика свежеприготовленных плиток шихты в зимних условиях (-20 °С): | |

| 1. Плотность, кг/м3 | |

| 2. Насыпной вес, кг/м3 | |

| 3. Прочность, МПа | |

| - на растяжение | 0,5-0,8 |

| - на сжатие | 1,0-1,5 |

| 4. Влажность, % | 6-8 |

| II. Характеристика плиток шихты после 5-суточного хранения при +20 оС | |

| 1. Прочность, МПа: | |

| - на растяжение | 2,5 |

| - на сжатие | 4,8 |

| 2. Влажность, % | 5-7 |

| III. Толщина плиток, мм | 4-6 |

| IV. Распределение плиток шихты по размерам, % | |

| 50 x 80 мм | 6-10 |

| 32 x 25 мм | 60-75 |

| менее 35 x 25 мм | 18-34 |

В табл. 13.4 представлены варианты использования способа с различными режимными и технологическими параметрами и даны технические характеристики способа (на примере шихт для стекол медицинского и светотехнического назначения). Отсутствие стадии увлажнения шихты специальным связующим, ввода пара для подогрева и сушки плиток или ленты, а также простота конструкции пресса в сравнении с другими методами уплотнения ПМ значительно повышают плотность плиток и снижают разброс по плотности, соответственно, улучшая качество стекла. Технико-экономический эффект способа подготовки шихт выражается в увеличении производительности процесса компактирования в 1,2-1,5 раза, а процесса стекловарения на 23-40%. Летучесть (безвозвратные потери) щелочных соединений в процессе варки шихты уменьшилась на 1,6-5,3%, а запыленность атмосферы снизилась в 2,4-7,5 раза. Одновременно снизился расход топлива в среднем на 20%. Выход готовой продукции увеличился на 5-7%. Неоднородность стекломассы уменьшилась со 150-180 Å до 120 Å.

Таблица 13.4

Технологические варианты способа компактирования

| Наименование параметров компактирования | Ед. изм. | Шихта | |||||

| АБ-1 | НС-3 | ХТ-1 | HC-2 | ОС | НС-2А | ||

| 1. Начальная влажность шихты | % | 3,4 | 3,3 | 4,3 | 3,6 | 2,1 | 2,6 |

| 2. Влажность шихты перед компактированием | % | 6,3 | 5,2 | 6,8 | 8,4 | 4,1 | 5,6 |

| 3. Количество просыпи | % | ||||||

| 4. Толщина плиток | мм | 2,3 | 2,0 | 2,0 | 2,4 | 2,1 | 2,5 |

| 5. Характерный линейный размер плиток | мм | ||||||

| 6. Влажность плиток | % | 4,0 | 3,4 | 6,3 | 5,9 | 3,6 | 4.8 |

| 7. Прочность на сжатие | МПа | 0,7 | 1,6 | 2,9 | 1,7 | 1,4 | 2,6 |

| 8. Плотность | кг/м3 | ||||||

| 9. Давление компактирования | МПа | ||||||

| 10. Ускорение процесса варки | % |

Техника вторичной переработки твердых силикатных отходов

Созданы и предлагаются к реализации новые процессы и аппараты, технологические комплексные линии, направленные на защиту биосферы и человека от воздействия отходов стекла, образующихся как в промышленном, так и коммунально-городском секторах экономики.

По предложенной классификации отходов существуют приоритетные направления экобиозащитных технологий, которые успешно апробированы и реализуются в промышленном масштабе [3].

Первая технология - получение из стеклобоя (любого химического состава, цвета, включая стекловолокна) порошков с максимальным размером до 800 мкм. Процесс заключается в термообработке и резком охлаждении нагретого стеклобоя.

Все стадии процесса (от загрузки разнородного боя до выгрузки однородного порошка) протекают в одном аппарате. Технология отличается компактностью и экологической безопасностью.

Вторая технология - получение из стеклобоя также различного происхождения расплава с последующей его грануляцией до размеров 2-5 мм. Реактор для переплавки снабжен двойным сводом, в котором размещен рекуператор. Установка отличается высокой производительностью и отвечает требованиям современных малоотходных производств.

Область использования: полученные порошки и гранулы повторно используют в процессах стекловарения (экономия сырья до 100%) или в качестве дешевых наполнителей различного вида в производстве стройматериалов, дорожных работах и др.

Учитывая специфические свойства стеклоотходов, предлагается третья технология, а именно: полученные по первым двум технологиям порошки и гранулы перерабатывают в камере-формователе в микроизделия: светоотражающие шарики размером до 650 мкм и пустотелые сферы - до 200 мкм. Технические преимущества нового материала - низкая себестоимость по сравнению с отечественными и зарубежными аналогами, так как не требуется подготовки специальных компонентов и стекломассы.

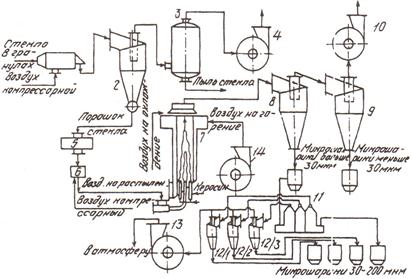

На рис.6. показано аппаратурное оформление технологической линии получения стеклянных микрошариков [4]. В состав основного оборудования входят: измельчитель стеклогранулята со встроенным воздушно-механическим классификатором 1, сепаратор-циклон 2 для отделения от потока воздуха измельченных частиц стекла, направляемых в дальнейшем на формование микрошариков, рукавный фильтр 3 для отделения стеклянной пыли и очистки сбрасываемого воздуха в атмосферу, вентилятор 4, обеспечивающий газодинамический режим работы измельчителя и сепараторов, питатель микрошариков стекла 5, воздушный эжектор 6, печь формования микрошариков 7, сепаратор-циклон 8 для отделения основной массы сферических частиц от газовоздушного потока, сепаратор 9 для выделения микрошариков маленького размера (менее 30 мкм), классификатор виброкипящего слоя 11 с сепараторами 12.1-12.3, хвостовые вентиляторы 10, 13, обеспечивающие газодинамические режимы работы соответственно печи формования и классификатора виброкипящего слоя.

Процесс изготовления стеклошариков осуществляется следующим образом. Исходный стеклобой загружается в измельчитель с встроенным классификатором 1, где происходит измельчение и предварительная классификация частиц стекла по размерам. Далее, порошок стекла потоком воздуха уносится в первый сепаратор 2, в бункере которого осуществляется сбор стеклопорошка, направляемого далее в печь формования. Поток воздуха после отделения основной массы частиц стекла в сепараторе 2 направляется в рукавный фильтр 3, в котором осуществляется эффективная очистка газовоздушного потока перед выбросом в атмосферу. Стеклянный порошок из бункера сепаратора 2 транспортируется в бункер питателя 5, из которого с помощью воздушного эжектора 6 поступает в пневмотранспортную систему 14. Транспортирование порошка в печь формования 7 осуществляется потоком сжатого воздуха, нагреваемого отходящими газами в спиральном теплообменнике 15, установленном в верхней части печи формования. Отформованные микрошарики охлаждаются в потоке газов за счет подачи холодного атмосферного воздуха в верхнюю часть печи формования. Отделение отформованных микрошариков от газовоздушного потока осуществляется последовательно в сепараторе 8 (крупных частиц), сепараторе 9 (мелких частиц). Стеклянные микрошарики, собранные в бункере сепаратора 8, транспортируются в классификатор виброкипящего слоя 11, где происходит разделение всей массы частиц по размерам на отдельные фракции, улавливаемые в сепараторах (1-3). Газодинамический режим работы установки формования и классификатора микрошариков по размерам обеспечивается работой вентиляторов 10 и 13, соответственно.

Рис. 13.6. Схема технологической линии получения стеклянных микрошариков.

Таким образом, рекуперация отходов стекла и стеклянного волокна имеет большое значение для окружающей среды, экономии сырьевых материалов и энергии. При этом целесообразность применения того или иного способа рекуперации в первую очередь определяется возможностью направленной их переработки в качестве сырья для основного производства и созданием замкнутых химико-технологических систем (модулей) с использованием вторичных материальных ресурсов.

2014-01-31

2014-01-31 924

924