Наплавка

Наплавка – это нанесение с помощью сварки плавлением слоя металла на поверхность изделия. Наплавку применяют как при ремонте изношенных деталей для восстановления их исходных размеров (восстановительная наплавка, ремонтная наплавка), так и при изготовлении новых изделий (наплавка слоёв с особыми свойствами, например, коррозионно-стойких, антифрикционных, особо твёрдых, электропроводных слоёв). Масса наплавленного металла обычно не превышает нескольких процентов от общей массы изделия. Проплавление основного металла и его перемешивание с наплавленным металлом должны быть минимальными для сохранения механических свойств наплавляемого слоя.

Для наплавки используют большинство известных способов сварки плавлением. Самым простым способом наплавки является ручная дуговая наплавка. Также применяют автоматическую дуговую наплавку под флюсом, многоэлектродную наплавку, при которой одновременно плавятся несколько электродных проволок, иногда заменяемых широкой лентой малой толщины. Для наплавки большого количества металла (толщина наплавляемого слоя не менее 5 мм) используют электрошлаковую наплавку. Существует много разновидностей наплавки с использованием плазменной дуги или газового пламени. В последнее время очень широко применяется лазерная наплавка, позволяющая, в частности, эффективно исправлять точечные дефекты и практически не приводящая к деформации изделия после наплавки.

Металлизация – это нанесение металлического покрытия на поверхность изделия путём осаждения на ней жидкого металла, распыляемого газовой струёй. При подаче металлической проволоки к источнику нагрева происходит её быстрое расплавление, и жидкий металл под давлением газовой струи (обычно, сжатого воздуха, хотя при напылении коррозионно-стойкими сталями и алюминиевыми сплавами, как правило, используют азот) порядка 0,5 МПа распыляется на частицы размером 0,001…0,2 мм, которые подхватываются этой струёй и с большой скоростью, доходящей до 300 м/с, ударяются о поверхность детали, соединяясь с ней.

Металлизация дает возможность покрывать поверхности деталей почти из всех металлов независимо от формы поверхностей. Толщина наносимого слоя металла может колебаться от 0,02 до 10 мм и более. Поскольку металлизация вызывает лишь небольшой нагрев покрываемой поверхности (обычно не более 70°С), то она не приводит к структурным изменениям в покрываемом материале, благодаря чему можно наносить слой покрытия на любые материалы: металл, пластмассу, дерево, резину и т. п.

Металлизацию применяют для защиты от изнашивания, коррозии, а также в декоративных целях для таких изделий, как цистерны, бензобаки, мосты, изнашивающиеся части валов, подшипников и других деталей машин. По сравнению с наплавленным слоем металлизированный (металлизационный) слой имеет меньшую прочность и плотность, поэтому его нельзя применять для восстановления изношенной детали ответственной прочности, а можно применять лишь для восстановления размеров малонагруженных деталей. Металлизация практически не повышает прочность деталей, особенно при работе в условиях ударных или знакопеременных нагрузок, но может значительно повысить поверхностную твёрдость. При металлизации поверхностей, работающих в условиях повышенного трения, следует учитывать сравнительно малую сцепляемость металлизированного слоя с основным металлом. Многочисленные испытания показывают, что при сухом трении металлизированный слой работает на истирание, как правило, значительно хуже, чем основной металл. В условиях жидкостного и полужидкостного трения металлизированный слой работает удовлетворительно.

Металлизация в зависимости от используемого источника теплоты для расплавления металла разделяется на дуговую, газовую (газопламенную), плазменную и высокочастотную.

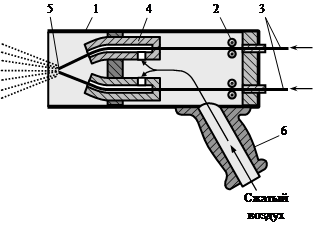

Из всех способов металлизации наиболее широко используется дуговая металлизация, которая осуществляется с помощью специального аппарата – металлизатора (рис. 5.40). Металлизатор состоит из корпуса 1, внутрь которого с помощью механизма протягивания 2 подают проволоки 3, попадающие в направляющие мундштуки 4, к которым подведён электрический ток. При соприкосновении проволок 3 в точке 5 в результате короткого замыкания возникает дуга, которая расплавляет металл. Одновременно с этим сначала через полую рукоятку 6, а затем по воздушному соплу направляющих мундштуков 4 в зону дуги поступает сжатый воздух, который увлекает за собой капли расплавленного металла, унося их на покрываемую поверхность.

Рис. 5.40. Дуговой металлизатор: 1 – корпус; 2 – механизм протягивания; 3 – электродные проволоки; 4 – направляющий мундштук; 5 – точка возбуждения электрической дуги; 6 – рукоятка |

Основными достоинствами дуговой металлизации являются наибольшая простота требующегося оборудования и высокая производительность, а главными недостатками – повышенное окисление напыляемого металла и выгорание легирующих элементов. Современный ручной дуговой металлизатор позволяет напылять стальное покрытие с производительностью 36 кг/ч или цинковое покрытие с производительностью 72 кг/ч, что в несколько раз превышает производительность газовой металлизации, для которой обычно используют ацетилено-кислородное пламя. Но при дуговой металлизации разбрызгивание металла может достигать 60%, что вызывает большие потери металла при металлизации мелких деталей, в то время как при газовой металлизации получается мелкий распыл и меньшая пористость напылённой поверхности, а также значительно меньшее окисление частиц металла и выгорание легирующих элементов проволоки. Вследствие этого при газовой металлизации получаются лучшие механические свойства покрытия, чем при дуговой. Газовая металлизация используется во всех случаях отсутствия электрического тока, например, в полевых условиях. Но оборудование, которое требуется для газовой металлизации, сложнее, чем для дуговой металлизации.

Плазменная металлизация (газотермическое напыление) – это нанесение металлического покрытия на поверхность изделия путём расплавления и переноса напыляемого металла плазменной струёй или дугой. Напыление осуществляется с помощью плазмотронов по схемам, показанным на рис. 5.11. При использовании плазменной струи для напыления применяют металлический порошок, подаваемый вместе с газом, а при использовании плазменной дуги применяют проволочный материал.

Плазменная металлизация даёт наилучшее сцепление покрытия с деталью (прочность сцепления в 2–4 раза выше, чем при дуговой металлизации) и позволяет напылять износостойкие тугоплавкие материалы, а также твёрдые сплавы. Однако её стоимость значительно выше, а производительность ниже, чем у дуговой металлизации.

Высокочастотная металлизация использует для расплавления напыляемого металла индукционный нагрев токами высокой частоты. В соответствии с описанным в разделе 5.13 поверхностным эффектом при таком нагреве оплавление металла проволоки происходит постепенно (послойно), начиная с поверхности, причём режимом нагрева проволоки легко управлять. В результате распыление получается более равномерным, а размеры напыляемых частиц более стабильными, чем при дуговой металлизации. Кроме того, окисление металла покрытия или выгорание его легирующих элементов при высокочастотной металлизации также в несколько раз меньше. В результате прочность полученного высокочастотной металлизацией покрытия на растяжение примерно в два раза выше, чем после дуговой металлизации. Производительность высокочастотной металлизации выше, чем дуговой, поскольку для неё используется проволока значительно большего (в 3 раза) диаметра. При этом удельный расход электроэнергии в два раза меньше. Недостатком высокочастотной металлизации является сложность необходимого оборудования.

2014-01-31

2014-01-31 1299

1299