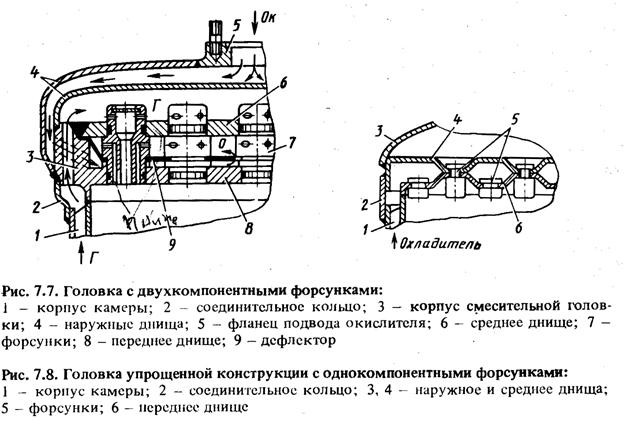

Один из вариантов схемы конструкции головки с центробежными форсунками показана на рис. 7.7. Здесь корпус головки 3 выполнен вместе с передним огневым днищем 8. Заметим, во многих случаях огневое днище выполняется отдельно от корпуса головки. Причем при необходимости интенсификации охлаждения огневого днища, что характерно для кислородных и работающих по схеме с дожиганием двигателей, оно выполняется из теплопроводных материалов, например медных сплавов. В этом случае огневое днище соединяется со стальным корпусом головки с помощью пайки,

В корпусе этой головки, как показано на рис. 7.7, сделаны перекрещивающиеся каналы для охладителя - горючего из охлаждающего тракта в полость Г - и подвода окислителя во внутреннюю полость. Причем подвод окислителя к головке здесь про изводится через специальную наружную полость Ок, выполняющую роль подводящего коллектора.

Во внутренней полости головки установлен дефлектор 9 для обеспечения более интенсивного охлаждения огневого днища; горючее сначала омывает огневое днище, а затем поступает к форсункам. После проверки гидравлических характеристик блок головки соединяется с камерой сгорания с помощью сварки и дополнительного кольца 2.

На рис. 7.8 показана упрощенная конструкция головки, в которой однокомпонентные форсунки устанавливаются и закрепляются развальцовкой без пайки в специальных выштамповках днищ, изготовленных из листового материала. Между собой днища предварительно соединяются точечной сваркой по вьштамповкам. Причем диаметр отверстия для установки форсунок меньше диаметра сварной зоны, что обеспечивает герметичность между полостями.

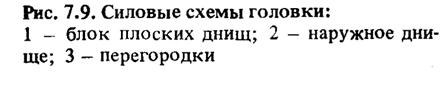

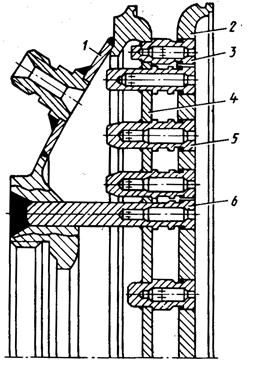

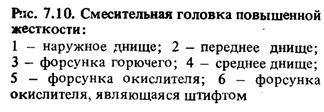

Дня увеличения жесткости и прочности конструкции головки, особенно при большом ее диаметре, часто в наружной полости устанавливаются специальные перегородки-проставки различной формы. Например, в виде цилиндрических колец 3 (рис. 7.9, а) и плоских пластин 3 (рис. 7.9, б). Днища могут соединяться с наружной оболочкой специальными форсунками - штифтами (рис. 7.10). Эти перегородки кроме повышения прочности могут обеспечивать организацию растекания компонента по полости и тем самым создавать однородные условия дня работы форсунок.

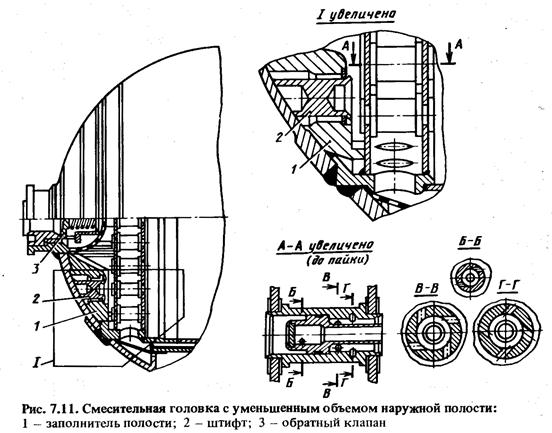

На рис. 7.11 показан вариант конструкции головки, где дня уменьшения импульса последействия сокращен объем наружной полости головки. Это достигнуто его заполнением специальным вкладышем 1, выполненным из алюминиевого сплава и закрепленного на штифтах 2. Для более четкого останова и еще большего снижения времени догорания топлива при останове здесь непосредственно на вводе окислителя установлен обратный клапан 3, отсекающий поступление компонента в полость головки из магистрали после закрытия отсечного клапана.

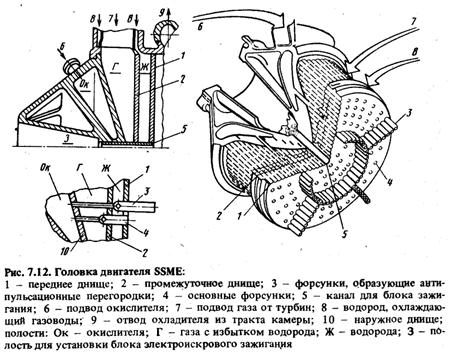

На рис. 7.12 показаны фрагменты смесительной головки кислородно-водородного двигателя SSME. На головке установлено 600 двухкомпонентных струйно-струйных форсунок, выполненных в виде двух соосно-коаксиально расположенных трубок. По внутренним трубкам, соединенным с внешней полостью головки Ок, поступает жидкий кислород. По наружным трубкам, большинство которых соединено с полостью головки Г, поступает отработанный на турбинах ТНА восстановительный генераторный газ. Через последний периферийный ряд форсунок горючего (75 шт.), соединенных с полостью головки Ж, поступает "чистый" водород из охлаждающего тракта газовода.

Форсунки на головке располагаются по 13 концентрическим окружностям. Часть форсунок выступает ИЗ огневого днища, образуя антипупьсационные перегородки в виде кольца с пятью расходящимися радиальными лучами. Кроме того, в передней части камеры устроена акустическая полость. Все вместе взятое обеспечивает устойчивую работу камеры на всех режимах.

Интересной особенностью конструкции головки являются днища

1 и 2, выполненные из пористых материалов, которые получены из прессованной сетки с последующим ее спеканием. Через поры днищ "чистый" водород со сравнительно низкой температурой (порядка 300 К) из полости Ж под давлением проникает с одной стороны в камеру сгорания, а с другой стороны в полость Г с горячим генераторным газом. Этим самым обеспечивается достаточно надежное охлаждение обоих днищ. Форсунки соединены с днищами сваркой трением.

В центре смесительной головки устроен канал, в который с внешней стороны устанавливается блок эпекгроискрового зажигания, от которого в камеру сгорания направляется пусковой факел из форкамеры блока. ".

На рис. 7.13 показан фрагмент конструкции головки кислородно-водородного двигателя. с дожиганием генераторного газа и охлаждением части камеры сгорания жидким кислородом. Особенностью головки является использование двухкомпонентных струйно-центробежных форсунок 2. Причем "открытая" центробежная форсунка располагается на пилонах внутри канала струйной.

Отработанный на турбине ТНА восстановительный генераторный газ поступает в камеру сгорания через струйный канал форсунок. Газообразный кислород, более "холодный", чем генераторный газ, из тракта· охлаждения камеры сначала поступает в специальную полость головки для охлаждения огневого днища 3, изготовленного из медного сплава, а затем он поступает в основную полость окислителя Ок, из которой кислород по каналам в пилонах направляется в центробежные форсунки.

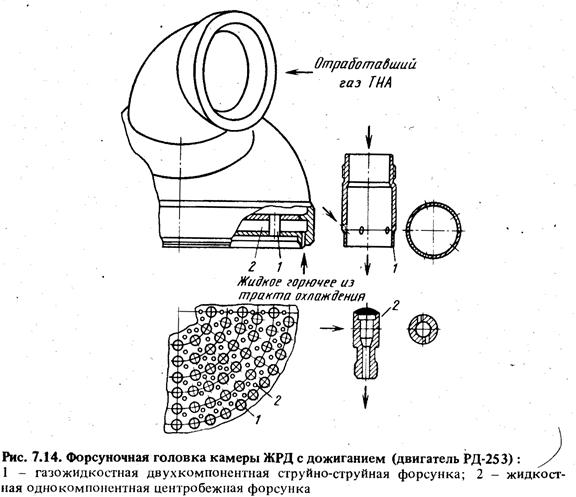

На рис. 7.14 приведена схема конструкций головки и форсунок камеры двигателя РД-253, работающего на компонентах четырехокись азота инесимметричный диметилгидразин по схеме с дожиганием окислительного генераторного газа. Основные форсунки расположены на семи концентрических окружностях равномерно (169 шт.). Для защиты огневого днища между основными форсунками установлены малорасходные форсунки горючего. Конструктивная схема головки сравнительно простая: охлаждающий компонент - горючее - непосредственно из охлаждающего тракта поступает во внутреннюю полость головки, а отработанный на турбине ТНА окислительный генераторный газ по газоводу через установленную в нем решетку для выравнивания по сечению поля полного давления в торец головки.

2014-01-31

2014-01-31 1044

1044