Содержание работы

Цель курсовой работы

Тюменского государственного нефтегазового университета

Тюмень 2010

Кафедра ЭОМ

Институт транспорта

УПРАВЛЕНИЕ ПЕРСОНАЛОМ ОРГАНИЗАЦИИ.

ПРАКТИЧЕСКАЯ ПСИХОЛОГИЯ ДЛЯ МЕНЕДЖЕРОВ.

ОБЩАЯ ПСИХОДИАГНОСТИКА.

Бодалев А.А. Столин В.В. Москва 2007 год

Информационно-издательский дом “ФИЛИНЪ”. МОСКВА 2005год.

Коллектив авторов. Ответственный редактор профессор Тутушкина М.К.

3.ПСИХОДИАГНОСТИКА. ТЕОРИЯ И ПРАКТИКА. Редактор Талызина Н.Ф. Москва 2002 год

4.СЛОВАРЬ ПРАКТИЧЕСКОГО ПСИХОЛОГА.Под редакцией Петровского

5.ЭТИКА В ЮРИСПРУДЕНЦИИ И ПРЕДПРИНИМАТЕЛЬСКОЙ ДЕЯТЕЛЬНОСТИ. ОБЩЕСТВО “ЗНАНИЕ” РОССИИ. Санкт-Петербург 2008 г. Профессор В.Л. Васильев.

Высшее образование ИНФРА-М. МОСКВА 2010 год.

ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЕЙ НАДЁЖНОСТИ

методические указания к курсовой работе по дисциплине «Основы работоспособности технических систем»

для студентов специальности 190603 «Сервис транспортных и технологических машин и оборудования (нефтегазодобыча)»

очной и заочной форм обучения

Утверждено редакционно-издательским советом

Составители: Новоселов Владимир Алексеевич, к.т.н., доцент

Прохорченко Евгений Сергеевич, ассистент

© государственное образовательное учреждение высшего профессионального образования

Курсовая работа предназначена для углубления знаний и закрепления умений студентов по основным разделам дисциплины.

В ходе её выполнения студент должен научиться применять основы теории надёжности для практического расчёта показателей работоспособности технических систем, а так же изучить методы и средства диагностирования узлов и агрегатов машин.

Курсовая работа состоит из пояснительной записки и одного листа графической части. Материал пояснительной записки курсовой работы располагается в следующем порядке.

1. Титульный лист.

2. Аннотация.

3. Оглавление.

4. Задание на выполнение курсовой работы.

5. Перечень сокращений и условных обозначений.

6. Введение.

7. Основная часть.

8. Заключение.

9. Список литературы.

На титульном листе указывается название курсовой работы (курсовая работа по дисциплине «основы работоспособности технических систем»), фамилии студента выполнившего работу и преподавателя принимающего работу.

В оглавлении приводится перечень структурных элементов и перечень заголовков глав и разделов с указанием номеров страниц, с которых начинаются эти элементы. Титульный лист и аннотация в оглавление не включаются.

В аннотации даётся краткая характеристика содержания письменной работы (объём не более 1 стр.).

В задании на курсовую работу (Приложение 3) приведены номер варианта и исходные данные к выполняемой курсовой работе. Задание содержит данные о наработке 50 однотипных узлов, агрегатов или систем автомобилей (спецтехники) до первого и до второго отказов. № варианта выбирается согласно номеру в списке группы (журнале, ведомости).

Перечень сокращений и условных обозначений включает основные принятые в письменной работе малораспространённые обозначения и сокращения.

Введение должно содержать общее обоснование целесообразно-

сти применения теории надёжности и диагностики для повышения эффективности поддержания работоспособности техники. В этом разделе описываются технические свойства, которыми обладает транспортные средства, а также определяются важнейшие из них. Выявляются основные затраты на поддержание автомобилей в работоспособном состоянии при их эксплуатации. Описывается, где закладывается и как поддерживается надёжность изделия, какие в связи с этим факторы влияют на уровень надёжности, а также к чему приводит её снижение.

Основная часть курсовой работы состоит из следующих глав:

Глава 1. Основы практического использования теории надёжности.

Глава 2. Основы практического использования технической диагностики.

Первая глава посвящена практическому использованию теории надёжности техники. В соответствии с заданием на выполнение курсовой работы студенту необходимо рассчитать:

- вероятность безотказной работы агрегата;

- вероятность отказа агрегата;

- плотность вероятности отказа (закон распределения случайной величины);

- интенсивность отказов;

- коэффициент полноты восстановления ресурса;

- ведущую функцию (параметр) потока отказов.

Выполняя этот раздел, студент также должен:

- дать определение показателей надёжности;

- описать сферу возможного практического применения этих показателей для решения задач управления в технической службе УТТ (АТП);

- привести примеры такого применения;

- описать какие данные необходимо собрать на предприятии для того, чтобы рассчитать показатели надёжности.

Вторая глава курсовой работы посвящена изучению теоретических основ технической диагностики и усвоению методов практического диагностирования. При выполнении этого раздела студент должен:

- описать назначение диагностики на транспорте;

- дать определение диагностических параметров и описать как они связаны между собой;

- разработать структурно-следственную модель заданного агрегата или системы, рассмотрев при этом все возможные способы и средства диагностирования этого агрегата или системы, проведя их анализ с точки зрения полноты выявления неисправностей, трудоёмкости, стоимости и т.п.;

- указать, какие последствия возможны, если пренебрегать диагностированием агрегатов, узлов и систем.

Заключение содержит основные выводы студента по теоретическому и практическому использованию теории надёжности машин и методов диагностирования их агрегатов и узлов.

В списке литературы приводятся библиографические описания литературных источников, используемых при выполнении работы.

Первая глава курсовой работы.

Для повышения качества усвоения методического материала совместно с теоретическими основами будет рассмотрен практический пример расчёта. Для удобства проведения расчётов и построения графиков рекомендуется использовать программные средства «Microsoft Office Excel», «Regress 2.5».

Исходными данными для примера расчёта первой главы курсовой работы являются результаты наблюдений за изделиями или отчётные данные, которые выявили индивидуальные реализации случайных величин (наработки на отказ).

Расчёты производятся в соответствии с примером, приведённым в данных методических указаниях. В качестве примера расчётов выборка представлена наработкой на 1-й и 2-й отказы у 50-и однотипных агрегатов:

Наработка до первого отказа (тыс. км)

| 145,0 | 118,3 | 114,7 | 97,7 | 85,4 |

| 111,3 | 97,7 | 139,9 | 130,3 | 58,7 |

| 103,5 | 112,4 | 106,0 | 125,1 | 107,6 |

| 98,8 | 121,1 | 83,6 | 133,5 | 112,6 |

| 109,9 | 117,1 | 146,5 | 102,6 | 109,0 |

| 122,1 | 111,2 | 119,5 | 128,9 | 99,0 |

| 143,6 | 88,8 | 83,9 | 128,3 | 90,7 |

| 136,9 | 124,5 | 124,1 | 104,8 | 135,5 |

| 107,9 | 107,5 | 114,2 | 104,8 | 144,9 |

| 126,5 | 121,8 | 139,8 | 125,9 | 138,4 |

Наработка до второго отказа (тыс. км)

| 246,9 | 165,1 | 157,4 | 120,7 | 94,2 |

| 150,0 | 120,7 | 211,8 | 191,2 | 136,6 |

| 133,2 | 152,4 | 138,6 | 179,9 | 142,1 |

| 123,0 | 171,2 | 90,3 | 198,0 | 153,0 |

| 147,1 | 162,7 | 226,1 | 131,3 | 145,0 |

| 173,3 | 149,9 | 167,8 | 188,1 | 123,6 |

| 219,8 | 101,5 | 91,0 | 186,8 | 105,6 |

| 205,3 | 178,6 | 177,7 | 136,1 | 202,3 |

| 142,8 | 142,0 | 156,5 | 136,0 | 222,6 |

| 182,9 | 172,7 | 211,6 | 181,6 | 208,6 |

Теория надёжности изучает общие методы и приёмы, которых следует придерживаться при проектировании, изготовлении, испытании, приёмке, транспортировке и эксплуатации изделия для получения максимальной эффективности.

Теория надёжности устанавливает закономерности возникновения отказов и неисправностей, методы их прогнозирования, а также восстановления работоспособности изделий, влияние внешних и внутренних воздействий на процессы, происходящие в изделиях; изыскивает способы повышения надёжности изделий при конструировании, изготовлении, а также способы поддержания надёжности во время эксплуатации и хранения изделия; разрабатывает методики сбора, учёта и анализа статистических сведений, характеризующих надёжность; рассматривает количественные показатели надёжности и исследует связь между ними и экономической эффективностью; разрабатывает методы проведения испытаний на надёжность и контроля надёжности; определяет оптимальные режимы профилактических работ и нормы расхода запасных частей.

Для любого случайно выбранного изделия невозможно заранее определить, будет ли оно надёжно. Из двух двигателей одной марки в одном могут вскоре возникнуть отказы, а второй будет исправным длительное время.

Отказ – событие случайное. Поэтому для расчёта показателей надёжности используют методы теории вероятностей и математической статистики. Одним из условных понятий, используемых при расчётах показателей надёжности, является «наработка».

Наработкой называется продолжительность или объём работы изделия. Для двигателей наработку обычно измеряют в километрах пробега автомобиля или в часах (машино-часах). В технической и учебной литературе можно встретить такие выражения: суточная наработка, наработка до первого отказа, наработка между отказами и т.д. Обычно применяется следующая буквенная индексация рассматриваемых далее в курсовой работе событий и понятий: «Р»(probability) – вероятность; «F»(failure) – вероятность отказа; «R»(reliability) – вероятность безотказной работы.

Рассмотрим простейшие методы оценки случайной величины (СВ) примером которой является наработка на отказ. Результаты ниже изложенной методики расчёта сводятся в таблицу 3.1.

Случайные величины располагают в порядке возрастания их абсолютных значений:

l 1 = lmin; l 2; l 3; …; li; … ln- 1; ln = lmax, (3.1)

где l1 ... ln – реализации случайной величины L;

n – число реализаций.

Точечные оценки СВ

Точечные оценки – оценки СВ имеющие конкретное числовое значение, позволяющие предварительно судить о качестве изделий и технологических процессов.

В данной работе необходимо рассчитать следующие точечные оценки СВ:

1) среднее значение СВ:

; (3.2)

; (3.2)

2) размах СВ:

Ѕ = lmax – lmin; (3.3)

3) дисперсия:

3) дисперсия:

; (3.4)

; (3.4)

4) среднеквадратическое отклонение s:

; (3.5)

; (3.5)

5) коэффициент вариации v:

. (3.6)

. (3.6)

Используя исходные данные примера расчёта, определяем некоторые точечные оценки СВ.

1. Наработка до 1-го отказа:

1) среднее значение СВ:  = 115,236 тыс. км;

= 115,236 тыс. км;

2) lmax = 146,5тыс. км; lmin = 58,7 тыс. км;

3) размах СВ: Ѕ = 87,8 тыс. км;

4) дисперсия: D = 343,175 тыс. км2;

5) среднеквадратическое отклонение: s = 18,525 тыс. км;

6) коэффициент вариации: v = 0,16.

2. Наработка до 2-го отказа:

1) среднее значение СВ:  = 161,064 тыс. км;

= 161,064 тыс. км;

2) lmax = 246,9тыс. км; lmin = 90,3 тыс. км;

3) размах СВ: Ѕ = 156,6 тыс. км;

4) дисперсия: D = 1406,221 тыс. км2;

5) среднеквадратическое отклонение: s = 37,5 тыс. км;

6) коэффициент вариации: v = 0,23.

В ТЭА различают случайные величины с малой вариацией (v ≤ 0,1), со средней вариацией (0,1 ≤ v ≤ 0,33) и с большой вариацией (v > 0,33).

Чем ниже средний ресурс и выше вариация (s, v, z), тем ниже качество конструкции и изготовления (или ремонта) изделия. Чем выше коэффициент вариации показателей технологических процессов ТЭА (трудоёмкость, простои в ТО или ремонте, загрузка постов и исполнителей и др.), тем менее совершенны применяемые организация и технология ТО и ремонта.

Вероятностные оценки СВ

Вероятностные оценки СВ – оценки представляемые интервалами значений, внутри которых с задаваемой исследователем вероятностью находится истинное значение оцениваемого параметра.

При выполнении курсовой работы для составления сводной таблицы необходимо разбить размах СВ на несколько (6 - 8) равных по длине ∆ l интервалов (см. табл. 3.1). Далее следует произвести группировку, т.е. определить число случайных величин, попавших в первый (g 1), второй (g 2)и остальные интервалы. Это число называется частотой. Разделив частоту в каждом интервале на общее число случайных величин (п1 + п2 +... + пп = п), определяют относительную частоту (частость). Наглядное представление о величине относительной частоты дает графическое изображение гистограммы распределения (рис. 3.1). Данное графическое изображение строится по данным о наработке и величине относительной частоты, которая рассчитывается по формуле:

wi = g i / n. (3.7)

Относительная частота является эмпирической (опытной) оценкой вероятности Р,т.е. при увеличении числа наблюдений она приближается к вероятности: wi → pi. Полученные при группировке СВ результаты сводятся в таблицу (см. табл. 3.1), данные которой имеют не только теоретическое, но и практическое значение. Например, по результатам наблюдений можно предположить, что у аналогичных изделий в тех же условиях эксплуатации и в интервале наработки 73,3–87,9 тыс. км может отказать около 6% изделий (wi ≈ pi = 0,06), в интервале 87,9–102,5 тыс. км – 12% (wi ≈ pi = 0,12) и т.д. Следовательно, имея систематизированные данные по отказам, можно прогнозировать и планировать число воздействий (программу работ), потребности в рабочей силе, необходимых площадях, материалах и запасных частях для выполнения ремонтов.

Рис. 3.1. Гистограмма (1) и полигон (2) распределения СВ

Вероятность случайного события. В общем виде это отношение числа случаев, благоприятствующих данному событию, к общему числу случаев.

Вероятность отказа рассматривается не вообще, а за определённую наработку L:

F (l) = P { li < L } =m (l)/ n, (3.8)

где m (l)– число отказов к моменту наработки l;

п – число наблюдений (участвовавших в испытаниях изделий).

Вероятность отказа изделия при наработке l равна вероятности событий, при которых наработка до отказа конкретных изделий l i окажется менее L.

Отказ и безотказность являются противоположными событиями, поэтому:

R (l) = P { li ≥ L } = n-m (l)/ n = 1 – F (l), (3.9)

где n-m (l)– число изделий, не отказавших за L.

В примере расчёта курсовой работы (см. табл. 3.1) при l = 80,6 тыс. км имеем:

F (l) = P { li < 80,6} = m (l 1 +l 2)/ n = m (l)/ n = (1 + 3)/50 = 0,08.

R (l) = P { li ≥ 80,6} = (n – m (l))/ n = (50 – 4)/50 = 0,92.

Для первых отказов невосстанавливаемых изделий и взаимно дополняющих событий (отказ – работоспособное состояние) имеет место условие F (l)+ R (l) = 1, т.е., зная вероятность отказа, можно определить вероятность безотказной работы и наоборот.

Наглядное представление о СВ даёт графическое изображение интегральных функций распределения вероятности отказа и вероятности безотказной работы (рис. 3.2).

Рис. 3.2.Интегральные функции вероятности отказов F (l) ибезотказной работы R (l)

Имея значения F (l)или R (l), можно решать следующие практические задачи.

При оценке качества изделий, нормировании ресурсов, в системе гарантийного обслуживания применяют гамма-процентный ресурс lγ.

Если l γ – это заданная наработка агрегата или детали, а li – наработка до отказа, то вероятность события P (li > l γ) = R (l) = γ означает, что с вероятностью P = γ изделие проработает без отказа больше наработки l γ. В ТЭА обычно принимаются γ = 80, 85, 90 и 95%. Выражение P (l i ≤ l γ) = F (l) = γ означает, что с вероятностью F (l) изделие откажет при наработке, меньшей или равной lγ,.

Гамма-процентный ресурс используется при определении периодичности ТО по заданному уровню безотказности γ. Выражение lTO = lγ означает, что обслуживание с периодичностью lTO гарантирует вероятность безотказной работы R ≥ γ и вероятность отказа F ≤ (1 – γ).

Если мы, основываясь на нашем примере, назначим периодичность профилактических работ ТО равную lTO = 80,6 тыс. км (см. табл. 3.1), то примерно 4 изделий из 50 откажут ранее назначенного ТО, т.е. вероятность отказа составит 0,08. Остальные 0,92 изделий (10 + 16 + 14 + 9) будут иметь потенциальную наработку на отказ li > 80,6 тыс. км. Следовательно, ТО им будет произведено ранее, чем они могут отказать, и вероятность их безотказной работы будет равна 92%.

Следующей характеристикой случайной величины является плотность вероятности (например, вероятности отказа) f (l) – это функция, характеризующая вероятность отказа за малую единицу времени при работе узла, агрегата, детали без замены. Если вероятность отказа за наработку F (l) = т (l) /п, то, дифференцируя её при п = const, получим плотность вероятности отказа:

(3.10)

(3.10)

где dm/dl – элементарная «скорость», с которой в любой момент времени происходит приращение числа отказов при работе детали, агрегата без замены.

Результаты расчёта f (l) представлены в табл. 3.1, график функции представлен на рис. 3.3, выделен штриховой линией.

Иногда функцию f (l) называют также «дифференциальной функцией распределения» или «дифференциальным законом распределения».

Знание законов распределения СВ позволяет, используя имеющийся математический аппарат, определять количественные показатели надёжности машин, механизмов, устройств, более точно планировать моменты и трудоёмкость работ ТО и ремонта, определять необходимое количество запасных частей и решать другие технологические и организационные вопросы.

В рамках данной курсовой работы закон распределения СВ (наработки на 1-й и 2-й отказы) определяется по виду эмпирического распределения (см. рис. 3.1). В данном примере расчёта закон распределения СВ является нормальным (СВ распределены симметрично относительно их среднего значения). Этот закон имеет место, когда на протекание исследуемого процесса и его результат влияет сравнительно большое число независимых (или слабозависимых) элементарных факторов (слагаемых), каждое из которых в отдельности оказывает лишь незначительное действие по сравнению с суммарным влиянием всех остальных.

Для нормального закона имеем:

. (3.11)

. (3.11)

Расчёт fтеор (l) – теоретического распределения представлен в табл. 3.1, график функции представлен на рис. 3.3, выделен сплошной линией.

Рис. 3.3. Дифференциальная функция плотности распределения вероятности отказа (fэмп (l) – эмпирическое (опытное) распределение; fтеор (l) – теоретическое распределение)

Имея значения F (l)или f (l),можно произвести оценку надёжности и определить среднюю наработку до отказа:

(3.12)

(3.12)

Важным показателем надёжности является интенсивность отказов l (l)– условная плотность вероятности возникновения отказа невосстанавливаемого изделия, определяемая для данного момента времени при условии, что отказа до этого момента не было. Наглядное представление о величине изменения интенсивности отказов реализуется в виде графика (рис. 3.4).

Аналитически для получения l (l)необходимо элементарную вероятность dm / dl отнести к числу элементов, не отказавших к моменту l,т.е.

. (3.13)

. (3.13)

Так как вероятность безотказной работы R (l) = [ n — m (l)]/ n, то l (l) = (dm / dl)·((1/ n) R (l)). Учитывая, что f (l)=(1/ n)·(dm / dl), получаем:

l (l) =f (l)/R (l). (3.14)

Расчёт интенсивности отказов (в данном примере l (l) эмпирическая) представлен в табл. 3.1, график функции представлен на рис. 3.4.

Рис. 3.4. График изменения интенсивности отказов по наработке

Таблица 3.1

Вероятностная оценка случайных величин (наработка до первого отказа)

| Определяемая величина | Обозначения и формулы расчёта | Интервалы наработок до первого отказа | Всего | ||||||

| Границы интервала наработки, тыс. км | ∆l | 58,7-73,3 | 73,3-87,9 | 87,9-102,5 | 102,5-117,1 | 117,1-131,7 | 131,7-146,3 | 146,3-160,9 | – |

| Значение середины интервала, тыс. км | li | 66,0 | 80,6 | 95,2 | 109,8 | 124,4 | 139,0 | 153,6 | – |

| Число отказов в интервале | gi | ||||||||

| Число отказов к моменту наработки li | m (l) | – | |||||||

| Число работоспособных объектов к моменту наработки li | n - m (l) | ||||||||

| Относительная частота (частость) | wi = gi / n | 0,02 | 0,06 | 0,12 | 0,32 | 0,28 | 0,18 | 0,02 | |

| Оценка накопленных вероятностей отказа | F (l) = m (l) /n | 0,02 | 0,08 | 0,20 | 0,52 | 0,80 | 0,98 | 1,00 | – |

| Оценка накопленных вероятностей безотказной работы |

| 0,98 | 0,92 | 0,80 | 0,48 | 0,20 | 0,02 | 0,00 | – |

| Дифференциальная функция плотности распределения вероятности отказа | fэмп (l) = wi /∆l | 0,001 | 0,004 | 0,008 | 0,022 | 0,019 | 0,012 | 0,001 | – |

| 0,001 | 0,004 | 0,012 | 0,021 | 0,019 | 0,009 | 0,003 | – | |

| Интенсивность возникновения отказов | l (l) =fэмп (l) /R (l) | 0,001 | 0,004 | 0,010 | 0,050 | 0,100 | 0,600 | ∞ | – |

Выше были рассмотрены закономерности случайных процессов изменения технического состояния автомобилей. Эти закономерности достаточно точно характеризуют надёжность новых агрегатов и узлов автомобилей, т.е. позволяют оценить среднюю наработку на отказ, вероятность отказа автомобиля при определенной наработке, ресурс агрегатов и др.

Для рациональной организации производства необходимо, кроме того, знать, сколько автомобилей с отказами данного вида будет поступать в зону ремонта в течение смены (недели, месяца), будет ли их количество постоянным или переменным и от каких факторов оно зависит, т. е. речь идет не только о надежности конкретного автомобиля, но и группы автомобилей, например, автомобилей данной модели, колонны, УТТ (АТП). При отсутствии этих сведений нельзя рационально организовать производство, т. е. определить необходимое число рабочих, размеры производственных площадей, расход запасных частей и материалов. Взаимосвязи между показателями надежности автомобилей и суммарным потоком отказов для группы автомобилей изучают с помощью закономерностей третьего вида, которые характеризуют процесс восстановления – возникновения и (или) устранения неисправностей изделий во времени.

Предположим, что фиксируются моменты появления одинаковых отказов в группе из n автомобилей (рис. 3.5). Очевидно, что наработки на отказы, во-первых, случайны для каждого автомобиля и описываются соответствующей функцией F (l) или f (l), во-вторых, эти наработки независимы у разных автомобилей, в-третьих, при устранении отказа в зоне ремонта безразлично, от какого автомобиля поступает отказ и какой он по счёту.

Рис.3.5. Схема формирования потока отказов

Далее рассматривается работа восстанавливаемого изделия. Для этого в качестве исходных данных используется как наработка до первого, так и до второго отказа.

Так как автомобиль является восстанавливаемым изделием, то после устранения 1-го отказа автомобиль продолжает работу, и по той же схеме возникают и устраняются 2-й, 3-й и последующие отказы.

Ранее был полностью рассмотрен первый отказ, аналогично проводятся исследования по второму отказу, для чего строится таблица 3.2, в которую заносятся все необходимые данные.

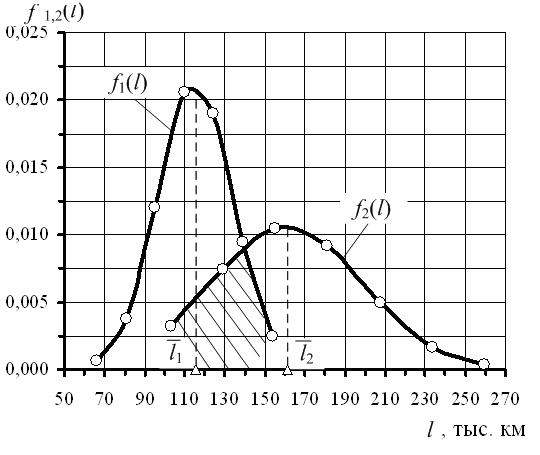

Из-за вариации наработок на отказы происходит смешение отказов, а функции плотности распределения вероятностей 1-го и 2-го отказов f 1 (l) и f 2 (l) частично накладываются друг на друга (заштрихованная область) см. рис. 3.6.

Рис. 3.6. Графики функций плотности распределения вероятностей 1-го и 2-го отказов

Закономерности изменения потока отказов описывают изменение по наработке показателей, характеризующих процесс возникновения и устранения отказов автомобилей.

Таблица 3.2

Вероятностная оценка случайных величин (наработка до второго отказа)

| Определяемая величина | Обозначения и формулы расчёта | Интервалы наработок до второго отказа | Всего | ||||||

| Границы интервала наработки, тыс. км | ∆l | 90,3-116,3 | 116,3-142,3 | 142,3-168,3 | 168,3-194,3 | 194,3-220,3 | 220,3-246,3 | 246,3-272,3 | – |

| Значение середины интервала, тыс. км | li | 103,3 | 129,3 | 155,3 | 181,3 | 207,3 | 233,3 | 259,3 | – |

| Число отказов в интервале | gi | ||||||||

| Число отказов к моменту наработки li | m (l) | – | |||||||

| Относительная частота (частость) | wi = gi / n | 0,1 | 0,24 | 0,1 | 0,36 | 0,14 | 0,04 | 0,02 | |

| Оценка накопленных вероятностей отказа | F (l) = m (l) /n | 0,1 | 0,34 | 0,44 | 0,8 | 0,94 | 0,98 | – | |

| Дифференциальная функция плотности распределения вероятности отказа | fэмп (l) = wi /∆l | 0,004 | 0,009 | 0,004 | 0,014 | 0,005 | 0,002 | 0,001 | – |

| 0,0032 | 0,0074 | 0,0105 | 0,0092 | 0,0050 | 0,0017 | 0,0003 | – |

К важнейшим характеристикам этих закономерностей относятся: средняя наработка до k-го отказа

, (3.15)

, (3.15)

где  – средняя наработка до первого отказа;

– средняя наработка до первого отказа;

– средняя наработка между первым и вторым отказом;

– средняя наработка между первым и вторым отказом;

– вторым и третьим и т.д.

– вторым и третьим и т.д.

События l 1, l 2 … lk называют процессом восстановления.

Средняя наработка между отказами для n автомобилей. Между первым и вторым отказами  , между (k -1)-ыми k -м

, между (k -1)-ыми k -м

(3.16)

(3.16)

Коэффициент полноты восстановления ресурса характеризует возможность сокращения ресурса после ремонта, т.е. качество произведённого ремонта (0 ≤ η ≤ 1). После первого ремонта (между первым и вторым отказами) этот коэффициент равен  , после k -го отказа

, после k -го отказа

(3.17)

(3.17)

Сокращение ресурса после первого и последующего ремонтов, которое необходимо учитывать при планировании и организации работ по обеспечению работоспособности объясняется: частичной заменой только отказавших деталей в узле и агрегате, при значительном сокращении надёжности других, особенно сопряжённых; использованием в ряде случаев запасных частей и материалов худшего качества, чем при изготовлении автомобиля, например восстановленных; низким технологическим уровнем работ; уровнем организации технологических процессов.

Ведущая функция потока отказов (функция восстановления) определяет накопленное количество первых и последующих отказов изделия к наработке l.

Как следует из рис. 3.5, из-за вариации наработок на отказы происходит их смешение, а функции вероятностей первых и последующих отказов F 1, F 2, …, Fk частично накладываются друг на друга. Поэтому, если вероятное количество отказов, например, к пробегу l 1 (см. рис. 3.5) определяется как W (l 1) = F 1(l 1), то для момента l 2 общее количество отказов определяется суммированием вероятностей первого F 1(l 2) и второго F 2(l 2) отказов, поэтому W (l 2) = F 1(l 2) + F 2(l 2), а в общем виде:

. (3.18)

. (3.18)

Для практического расчёта W (l)необходимо собрать данные о вероятности первого, второго и т.д. отказов и просуммировать их. Формирование ведущей функции представлено на рис. 3.7.

Параметр потока отказов w (l) – плотность вероятности возникновения отказа восстанавливаемого изделия, определяемая для данного времени или пробега:

, (3.19)

, (3.19)

где f (l) – плотность вероятности возникновения отказа.

Иными словами, w (l) – это относительное число отказов, приходящееся на единицу времени или пробега одного изделия. Причём при характеристике надёжности изделия число отказов обычно относят к пробегу, а при характеристике потока отказов, поступающих для их устранения, – ко времени работы соответствующих производственных подразделений. Следует отметить, что ведущая функция и параметр потока отказов определяются аналитически лишь для некоторых видов законов распределения.

Для нормального закона:

; (3.20)

; (3.20)

. (3.21)

. (3.21)

где F (z) – нормированная функция для  ;

;

k – число отказов замен.

Используя исходные данные примера расчёта, определяем среднюю наработку между 1-м и 2-м отказами и коэффициент полноты восстановления ресурса:

(тыс. км);

(тыс. км);

.

.

Так как распределение наработок до 1-го и 2-го отказа подчиняется нормальному закону, определим ведущую функцию и параметр потока отказов аналитически, воспользовавшись формулами 3.20 и 3.21.

Ведущую функцию рассчитываем для 4-5 наработок, находящихся в пределах от  до

до  (см. рис. 3.5 и 3.6), последовательно определяя вероятности отказа F 1, F 2, F 3, F 4 и т. д. В данном примере, ввиду того, что F 5мало, расчёты для F 6 и последующих не производятся.

(см. рис. 3.5 и 3.6), последовательно определяя вероятности отказа F 1, F 2, F 3, F 4 и т. д. В данном примере, ввиду того, что F 5мало, расчёты для F 6 и последующих не производятся.

Расчёты W(l)представлены в табл. 3.3.

Таблица 3.3

Расчёт ведущей функции потока отказов

| k li |

| |||||||||||

| z | Ф(z) | z | Ф(z) | z | Ф(z) | z | Ф(z) | z | Ф(z) | |||

| 0,3 | 0,618 | 1,1 | 0,864 | -0,6 | 0,274 | -1,7 | 0,045 | -2,7 | 0,004 | 1,805 | ||

| 0,8 | 0,788 | 1,4 | 0,919 | -0,3 | 0,382 | -1,5 | 0,067 | -2,4 | 0,008 | 2,164 | ||

| 1,3 | 0,903 | 1,8 | 0,964 | 0,1 | 0,54 | -1,2 | 0,115 | -2,2 | 0,014 | 2,536 | ||

| 1,9 | 0,971 | 2,2 | 0,986 | 0,4 | 0,655 | -0,9 | 0,184 | -1,9 | 0,029 | 2,825 | ||

| 2,4 | 0,992 | 2,6 | 0,995 | 0,7 | 0,758 | -0,7 | 0,242 | -1,7 | 0,045 | 3,032 |

По результатам расчётов строится график изменения ведущей функции по наработке (рис. 3.8).

Рис. 3.8. График изменения ведущей функции потока отказов по наработке

Далее рассчитывается параметр потока отказов для 7-9 отказов в интервале наработок от нуля до максимальной наработки до 2 отказа. В данном примере расчёт w (l) произведён для 8 отказов (табл. 3.4). График изменения параметра потока отказов представлен на рис. 3.9.

Таблица 3.4

| k li |

| ||||||||

| 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | |

| 0,0 | 0,3 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | 0,4 | |

| 0,0 | 2,1 | 0,1 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | 2,2 | |

| 0,3 | 7,2 | 0,6 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | 8,1 | |

| 3,5 | 13,7 | 2,4 | 0,2 | 0,0 | 0,0 | 0,0 | 0,0 | 19,8 | |

| 15,4 | 14,6 | 6,1 | 0,8 | 0,1 | 0,0 | 0,0 | 0,0 | 36,9 | |

| 20,8 | 8,7 | 10,6 | 2,4 | 0,3 | 0,0 | 0,0 | 0,0 | 42,8 | |

| 8,8 | 2,9 | 12,4 | 5,3 | 0,9 | 0,1 | 0,0 | 0,0 | 30,4 | |

| 1,2 | 0,5 | 9,9 | 8,7 | 2,3 | 0,3 | 0,0 | 0,0 | 22,9 | |

| 0,0 | 0,1 | 5,3 | 10,7 | 4,6 | 0,9 | 0,1 | 0,0 | 21,8 | |

| 0,0 | 0,0 | 2,0 | 9,9 | 7,3 | 2,1 | 0,4 | 0,0 | 21,7 | |

| 0,0 | 0,0 | 0,5 | 6,8 | 9,3 | 4,0 | 0,9 | 0,1 | 21,7 | |

| 0,0 | 0,0 | 0,1 | 3,5 | 9,4 | 6,4 | 2,0 | 0,4 | 21,6 |

Расчёт параметра потока отказов

Рис. 3.9. График изменения параметра потока отказов по наработке

В данной работе коэффициент полноты восстановления ресурса считается постоянным, т.е. восстановление работоспособности агрегатов после 1-го, 2-го и т.д. отказов не полное, но постоянное. При данном условии происходит постепенная стабилизация потока восстановления, в данном расчёте стабилизация происходит при средней наработке на отказ – 160 тыс. км (см. рис. 3.9).

Данный случай показывает, как в условиях непрерывного старения и реновации отдельных автомобилей или их агрегатов и механизмов суммарный поток отказов, идущий в ремонтно-востановительные зоны автотранспортных предприятий, становится близким к стационарному, что создаёт в принципе возможность:

- разрабатывать нормативы (режимы технического обслуживания, межремонтные пробеги, трудоёмкость и стоимость технического обслуживания и ремонта, расход запчастей и др.), регламентирующие организацию и технологию технического обслуживания и ремонта в транспортных предприятиях;

- производить текущее и перспективное планирование как отрасли, так и отдельных автотранспортных предприятий;

- проектировать автотранспортные предприятия;

- организовывать в них технологический процесс технического обслуживания и ремонта.

Вторая глава курсовой работы.

Задание выбирается студентом по вариантам (приложение 1). Марка автомобиля, чей узел, агрегат или система будет исследоваться, назначается и утверждается руководителем курсовой работы.

В соответствии с заданием на выполнение курсовой работы студенту необходимо:

- описать конструкцию узла, агрегата или системы;

- описать все возможные неисправности узла, агрегата или системы;

- описать все возможные методы диагностирования;

- описать все возможные средства диагностирования;

- построить структурно-следственную схему узла, агрегата или системы как объекта диагностирования.

Кроме того, необходимо провести анализ целесообразности использования конкретных методов и средств диагностирования с учётом стоимости диагностических средств и самого технологического процесса.

Технической диагностикой называется отрасль знаний, изучающая признаки неисправностей автомобиля, методы, средства и алгоритмы определения его технического состояния без разборки, а также технологию и организацию использования систем диагностирования в процессах технической эксплуатации.

Диагностированием называется процесс определения технического состояния объекта без его разборки, по внешним признакам путём измерения величин, характеризующих его состояние и сопоставления их с нормативами.

Для оценки технического состояния объекта необходимо определить текущее значение структурного параметра и сравнить это значение с нормативным значением. Однако структурные параметры в большинстве случаев не поддаются измерению без разборки узла или агрегата. Конечно, только ради получения информации об уровне технического состояния никто не будет разбирать исправный агрегат или узел, так как это связано, во-первых, со значительными трудовыми затратами, и, во-вторых, каждая разборка и нарушение взаимного положения приработавшихся деталей приводят к сокращению остаточного ресурса.

Поэтому оценку технического состояния агрегата проводят по косвенным признакам, качественной мерой которых являются диагностические параметры.

Диагностический параметр – такая выходная характеристика (выходной параметр), которая связана со структурным параметром агрегата и несет информацию о значении структурного параметра т.е. о техническом состоянии агрегата. Диагностическими параметрами могут быть: параметры рабочих процессов (мощности, тормозного пути, расхода топлива и др.), параметры сопутствующих процессов (вибраций, шума и т.п.) и геометрические величины (зазоры, люфты, свободные хода, биения и др.).

Структурные параметры – параметры, непосредственно характеризующие техническое состояние агрегата, механизма, узла машины (геометрические размеры, величины зазоров, люфтов и др.). В большинстве случаев не могут быть измерены без разборки агрегата, механизма, узла.

Методы диагностирования характеризуются физической сущностью диагностических параметров и делятся на две группы:

- измерение параметров эксплуатационных свойств АТС (динамичности, топливной экономичности, активной и пассивной безопасности, влияния на окружающую среду);

- измерение параметров процессов, сопровождающих функционирование автомобиля, его агрегатов и механизмов (нагрев, вибрация, шум).

Кроме того, существует группа методов, обеспечивающих измерение геометрических величин, непосредственно характеризующих техническое состояние механизмов автомобиля.

Если первая группа методов позволяет оценить работоспособность и эксплуатационные свойства автомобиля в целом, то вторая и третья группа методов позволяют выявить конкретные неисправности и их причины.

Поэтому при диагностировании исходят из принципа «от целого к частному», т. е. сначала применяют первую группу методов, осуществляя общее диагностирование, затем для конкретизации технического состояния применяют методы второй и третьей группы, осуществляя локальное диагностирование.

Целесообразность использования конкретных методов и средств диагностирования определяется с использованием методов, учитывающих стоимость диагностических средств и самого технологического процесса.

Средства технического диагностирования представляют собой технические устройства, предназначенные для измерения текущих значений диагностических параметров.

Средства технического диагностирования представляют собой технические устройства, предназначенные для измерения диагностических параметров тем или иным методом. Они делятся на:

- внешние, т. е. не входящие в конструкцию автомобиля;

- встроенные, т. е. являющиеся элементом конструкции автомобиля;

- смешанного типа, т. е. представляющие собой комбинацию встроенных и внешних средств (встроенные датчики с выводом диагностического сигнала к централизованному разъему и внешние средства для снятия сигнала, обработки и индикации полученной информации).

Средства диагностирования включают в себя в различных комбинациях следующие основные элементы: устройства, задающие тестовый режим; датчики, воспринимающие диагностические параметры и преобразующие их в сигнал, удобный для обработки или непосредственного использования; измерительное устройство и устройство отображения результатов (стрелочные приборы, цифровая индикация, экран осциллографа). Кроме того, средство технического диагностирования может включать в себя устройства автоматизации задания и поддержания тестового режима, измерения параметров и автоматизированное логическое устройство, осуществляющее постановку диагноза.

Диагностирование проводят согласно алгоритму (совокупности последовательных действий), установленному технической документацией.

Постановка диагноза. Цель постановки диагноза выявить неисправности объекта, определить потребность в ремонте или ТО, оценить качество выполненных работ или же подтвердить пригодность диагностируемого механизма к эксплуатации до очередного обслуживания.

Общий диагноз однозначно решает вопрос о соответствии или несоответствии объекта общим требованиям. При локальном диагностировании выявляются конкретные неисправности и их причины. При общем диагнозе используется один диагностический параметр, а при локальном — несколько.

Общий диагноз сводится к измерению текущего значения параметра П и сравнению его с нормативом. При периодическом диагностировании таким нормативом является допустимый норматив диагностического параметра Пд, а при непрерывном (встроенном) – предельный норматив Пп. Возможны три варианта результатов общего диагноза:  .

.

В первом и втором варианте объект неисправен (необходим ремонт или предупредительное ТО), а для выявления причины неисправности требуется локальное диагностирование. При диагностировании простых механизмов локальное диагностирование может не потребоваться. В третьем варианте объект исправен. Локальный диагноз по нескольким диагностическим параметрам существенно осложняется. Дело в том, что каждый диагностический параметр может быть связан с несколькими структурными и наоборот. Это значит, что при n используемых диагностических параметрах число технических состояний диагностируемого механизма может составить 2 n.

Поэтому задачей диагноза при использовании нескольких диагностических параметров (П 1, П 2, … П) является раскрытие множественных связей между ними и структурными параметрами объекта (Х 1, Х 2, … Хm). Для решения этой задачи указанные связи необходимо представить в виде структурно-следственных схем (моделей). Такая схема позволяет на основе данных о надежности объекта выявить связи между его наиболее вероятными неисправностями и диагностическими параметрами. Пользуясь этими сведениями, определяют техническое состояние, идя от диагностических параметров к вероятным неисправностям объекта и ставят диагноз.

Структурно-следственная схема агрегата представляет собой граф-модель, в которой представлены несколько уровней. Пример структурно-следственной схемы цилиндропоршневой группы двигателя приведен на рис. 3.10.

На первом уровне схемы приведены элементы механизма, которые изменяют свое техническое состояние в процессе эксплуатации агрегата т.е. изнашиваются и следовательно лимитируют его надежность.

На втором уровне для каждого элемента приводятся структурные параметры, изменяющиеся в процессе эксплуатации агрегата.

На третьем уровне для каждого структурного параметра представляются характерные неисправности.

На четвертом уровне для каждой неисправности должны быть приведены диагностические параметры, позволяющие выявить (локализовать) эту неисправность.

|

|

|

|

Рис. 3.10. Структурно-следственная схема цилиндропоршневой группы двигателя как объекта диагностики:

2013-12-29

2013-12-29 764

764