Итогом данной статьи можно сделать следующие выводы

Особенности аргонодуговой TIG сварки чугуна

Технология полуавтоматической MIG MAG сварки

Для сварки чугуна может использоваться и MIG MAG процесс. При этом процессе может быть использовано несколько типов сварочной проволоки, в том числе:

Для сварки чугуна может использоваться и MIG MAG процесс. При этом процессе может быть использовано несколько типов сварочной проволоки, в том числе:

- Стальная проволока (E70S-3) с использованием смеси газов 80% Ar + 20% CO2.

- Никелевая проволока (ENiCu-B) с использованием 100% аргона для защиты.

- Кремний бронзовая проволока (ECuZn-C) с использованием 100% аргона (50% аргона +50% гелия).

Технология полуавтоматической сварки MIG MAG аналогична другим процессам. Так как требуются малые токи, то и диаметр сварочной проволоки должен быть соответственно минимальным.

Сварка чугуна в аргоне (TIG) возможна, но этот процесс очень сложный. Чугун содержит большое количество углерода, от 2% до целых 6%. Это содержание углерода, как говорилось выше, делает чугун очень хрупким и очень сложно свариваемым. При сварке чугуна требуется соблюдение технологии и тщательный контроль температуры для обеспечения качества сварного шва и предотвращения образования трещин.

При сварке аргоном используются никелевые присадочные прутки. Они являются наиболее предпочтительными и популярными для TIG сварки чугуна. Так же применяются в качестве присадки алюминиево бронзовые прутки, которые намного дешевле. Но их использование не рекомендуется, если деталь впоследствии будет подвергаться тепловому воздействию.

Как и при любом другом процессе, при сварке аргоном необходимо соблюдать ряд требований:

· - поверхность места сварки должно быть тщательно очищено от пыли и ржавчины

· - деталь перед сваркой аргоном должна быть предварительно нагрета, чтобы предотвратить возможность трещин

· - сварка должны вестись на низких токах короткими участками сварочного шва, чтобы контролировать температуру и препятствовать образованию трещин

· - каждый сварочный шов требуется простукивать молотком для снятия остаточных напряжений

· - после окончания сварки необходимо, чтобы изделие остывало медленно и постепенно

Сварка чугуна является достаточно сложным процессом, используется холодная или горячая сварка, электроды, сварка аргоном или полуавтоматом. Если использовать правильную технологию и учитывать особенности, указанные выше, можно добиться оптимальных результатов. А, следовательно, и отличного качества сварки.

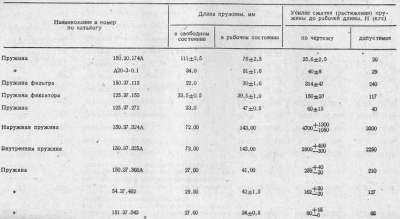

33) Дефектация пружин. Дефекты пружин выявляют осмотром и посредством измерения усилия при сжатии (или растяжении) до рабочей длины на специальном приборе КИ-040А- или МИП-10, МИП-100 (кроме пружин 150.37.324А, 150.37.325А, 74.56.643 и 77.60.143). Пружины бракуют при наличии на поверхности витков проникающей коррозии, надломов, трещин, износа от трения о смежные детали, неровностей и не концентричности витков, неравномерности шага витков более 20 %, не прямолинейности образующей пружины в свободном состоянии более Змм на длине 100 мм. Концы крайних витков должны плотно прилегать к соседним виткам. Допустимые параметры пружин приведены в

таблице 5.

Дефектация нормалей. Состояние резьбы нормалей проверяют внешним осмотром, навертыванием (ввертыванием) новой гайки (болта) или резьбовым калибром (пробкой, кольцом). Вмятины, забоины, выкрашивание, срыв более двух ниток резьбы не допускаются.

Стержни болтов и шпилек не должны иметь изгиба и заметной выработки. На головках болтов и гайках не допускается смятие граней, углов и износ граней для размеров под ключ более: 5,5...10 мм — 0,25 мм, 12...17 мм — 0,50, 19...30 мм — 0,60, 32...50 мм — 1,0 мм.

Отверстия для шплинтов в болтах и шпильках не должны быть забиты и заметно увеличены. При дефектации сборочных единиц исправные шпильки не вывертывают. Посадку шпилек проверяют остуживанием: если при этом слышен дребезжащий звук, то шпильку вывертывают, а место ее установки восстанавливают.

При дефектации сборочных единиц,.технологических комплектов, имеющих собранные резьбовые соединения, проверяют затяжку крепежных деталей и надежность их стопорения. Шайбы, стопорные шайбы, замковые и стопорные пластины при наличии трещин, надрывов, глубоких задиров, вмятин и деформации отверстий бракуют. Пружинные шайбы при разводе концов менее полуторной ее толщины (нормальный развод соответствует двойной толщине) и заметном увеличении зазора в стыке бракуют. Установочные штифты и шпонки заменяют при нарушении их посадки.

Дефектация трубопроводов, угольников и наконечников. Наружные и внутренние поверхности трубопроводов должны быть чистыми и сухими. На поверхностях не допускаются асфальтово-смолистые отложения, остатки масла, топлива и продукты их окисления, окалина и ржавчина. На поверхностях трубопроводов системы охлаждения не должно быть накипи. Овальность в местах изгиба и вмятины на стенках труб допускаются длиной не более: при диаметре трубы 6... 10 мм — 2 мм, 10...20 мм — 3, 20...40 мм—4 и более 40 мм — 5 мм. Накидные гайки должны свободно перемещаться по трубопроводам. Срыв резьбы и смятие граней не допускаются. На развальцованных концах трубок и на конусных поверхностях угольников (штуцеров) не должно быть задиров, заусенцев и трещин.

Дефектация деталей, имеющих трещины. Корпусные детали с трещинами, которые выходят на посадочные поверхности отверстий под подшипники, стаканы, втулки или проходят через перемычки между отверстиями, а также валы и оси с трещинами бракуют.

2013-12-31

2013-12-31 825

825