Источником получения нерудных строительных материалов служат каменные, гравийные, песчаные и гравийно-песчаные месторождения. Для применения в строительстве щебня, гравия и песка их требуется предварительно обработать - подвергнуть дроблению, сортировке и промыть.

Для анализа качества исходного материала и продуктов дробления кроме размеров отдельных частиц необходимо знать характеристику смеси. Показателем, характеризующим данную смесь, является средневзвешенный размер. Для получения этого размера смесь рассеивают на фракции, характеризуемые величиной наибольших и наименьших размеров.

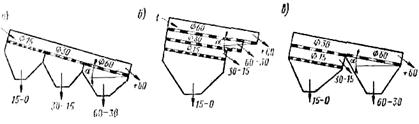

Рис.30. Схемы грохочения и расположения сит на грохоте:

а - от мелкого к крупному; 6 - от крупного к мелкому; в - комбинированное

ГОСТы подразделяют щебень и гравий на три основные фракции: мелкий (5-10 и 10-20 мм), средний (20-40 мм) и крупный (40-70 мм). Некоторые стандарты допускают выпуск широких фракций щебня, т. е. смеси двух или более смежных фракций (например, 5-20 или 5-40 мм).

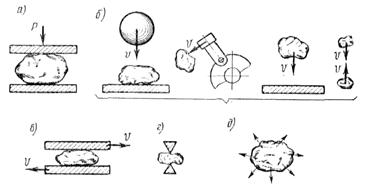

Дробить материалы можно приложением статических и динамических нагрузок.

Различают следующие способы дробления и измельчения: раздавливание, разрушение ударом, истирание, раскалывание. Во многих случаях дробление происходит при одновременном действии раздавливания и истирания.

Рис.31. Схемы способов дробления и измельчения

Дробление разделяют на крупное, среднее, мелкое и тонкое (помол).

В зависимости от требуемой степени измельчения материалов машины подразделяют на дробилки и мельницы. Некоторые машины в зависимости от режимов и условий могут работать как дробилки или как мельницы.

Дробилки. Основными показателями работы дробилок являются максимальная крупность продукта дробления в мм, степень измельчения, удельный расход энергии в кВт-ч/м3 или кВт-ч/т и производительность в м3/ч или т/ч.

Продукт дробления любой машины содержит зерна определенного размера (крупность их зависит в основном от ширины выходной щели и вида горной породы), а также переизмельченный материал крупностью 0-10 мм или 0-5 мм, который как отход на большинстве предприятий не используют.

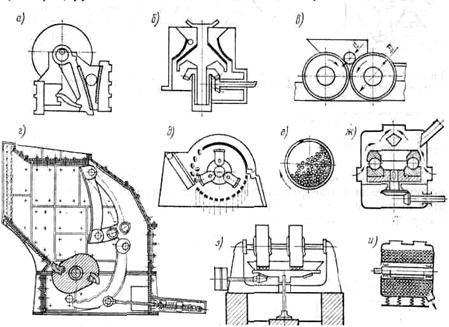

Рис. 32. Схемы дробилок и мельниц:

а — щековая; б — конусная; в — валковая; г — роторная; д — молотковая; е — шаровал мельница; ж, з — валковые; и — вибромельннца

Его процентное содержание и максимальный размер зависят от конфигурации рабочих органов и ширины разгрузочной щели дробилки. Наиболее крупные куски сверхмерного материала обычно имеют лещадную форму.

Тип дробильного оборудования выбирают с учетом крупности исходного материала, его прочности и абразивности, а также требований к зерновому составу продукта дробления и производительности.

Конструкция различных дробилок позволяет получить определенную, присущую данной конструкции степень дробления: для щековых t = 2 ¸ 8, для валковых - 1,5 ¸ 10; для конусных при крупном дроблении с крутым конусом - 3 ¸ 8 (они обычно работают при i = 3 ¸ 4), для среднего и мелкого дробления с пологим конусом i = 2,5 ¸ 6,0, для молотковых дробилок i = 5 ¸ 30. На мельницах получают степень измельчения i = 10 ¸ 20.

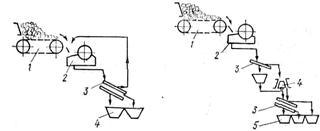

Если требуется высокая степень дробления, а куски исходного материала имеют большие поперечные размеры, приходится дробить этот материал в 2—3 стадии.

| Рис.33. Одностадийная схема дробления в открытом цикле: | Рис.34. Схема стадийного дробления в замкнутом цикле: |

Щековые дробилки среди различных типов дробильного оборудования имеют наибольшее применение. В зависимости от типоразмера эти машины используют для крупного, среднего и мелкого дробления материала. Распространению щековых дробилок способствует простота конструкции, обслуживания и ремонта.

Современные щековые дробилки по характеру движения подвижной щеки подразделяют на дробилки с простым и сложным движением щек.

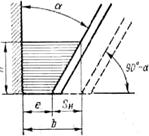

Рис.35. Схема для определения производительности щековой дробилки

Преимущество дробилок с простым движением щеки — возможность переработки высокопрочного и абразивного материала и меньший износ дробящих плит.

Основными параметрами являются: размер приемного отверстия В; размер выходной щели b; длина зева L; ход сжатия в нижней точке SH, от которых зависит ее производительность.

Конусные дробилки применяют для дробления очень прочных абразивных материалов. Принцип работы дробилок заключается в том, что дробление происходит раздавливанием материала между двумя конусами, из которых один неподвижен, а другой совершает круговые качания (гирации) внутри первого.

2014-01-25

2014-01-25 947

947