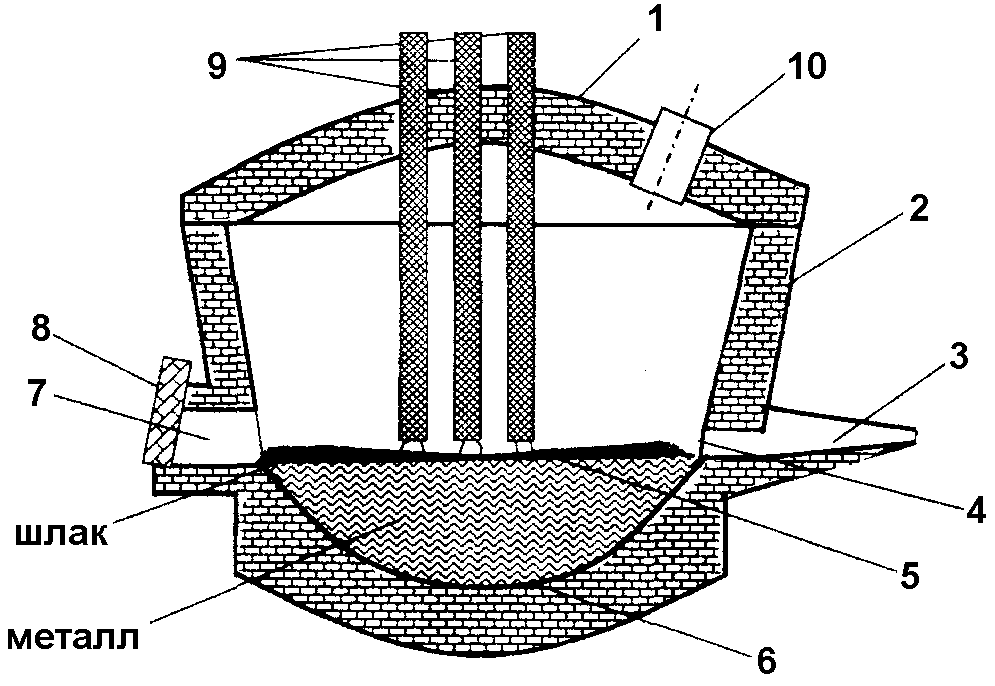

Плавку стали ведут в рабочем пространстве, на большинстве печей оно ограничено подиной, сводом и стенками, выполненными из огнеупорного материала. Схема такого рабочего пространства показана на рисунке 3.2.

Рисунок 3.2 – Схема рабочего пространства дуговой электропечи

Сверху оно ограничено куполообразным сводом 1, снизу сферическим подом 6 и с боков стенками 2. Огнеупорная кладка пода и стен заключена в металлический кожух. Съемный свод набран из огнеупорных кирпичей, опирающихся на опорное кольцо. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токоподводящие электроды 9, которые с помощью специальных механизмов могут перемещаться вверх и вниз. Печь питается трехфазным переменным током.

Шихтовые материалы загружают на подину печи, после их расплавления в печи образуется слой металла и шлака. Плавление и нагрев осуществляются за счет тепла электрических дуг 5, возникающих между электродами и жидким Металлом или металлической шихтой.

Выпуск готовой стали и шлака осуществляют через сталевыпускное отверстие 4 и сливной желоб 3 путем наклона рабочего пространства. Рабочее окно 7, закрываемое заслонкой 8, предназначено для контроля за ходом плавки, ремонта пода и загрузки материалов. В своде печи есть отверстие для газоотсоса 10.

Футеровка дуговой печи подвергается воздействию теплового излучения электрических дуг, ударам кусков шихты при загрузке, разъедающему воздействию шлака и металла и термических напряжений, возникающих при резких колебаниях температур- охлаждении во время завалки холодной шихты. Футеровка свода испытывает дополнительные нагрузки, вызываемые распорными усилиями арочного свода. Поэтому применяемые огнеупоры должны обладать высокой огнеупорностью, термостойкостью, прочностью и шлакоустойчивостью.

Подина основной печи (рисунок 3.3) состоит из изоляционного и рабочего слоев. Изоляционный слой включает укладываемый на металлическое днище кожуха слой листового асбеста, выравнивающий слой шамотного порошка и слой кладки из шамотного кирпича. Толщина изоляционного слоя 70-180 мм. Рабочий слой включает кладку из нескольких рядов магнезитового кирпича толщиной от 280 мм на малых печах до 575 мм на больших и верхний набивной слой из магнезитового порошка толщиной 100-190 мм, который на первых после выкладки пода плавках спекается в монолитную массу.

1 – кожух; 2 – листовой асбест; 3 – слой шамотного порошка; 4 – шамотный кирпич; 5 – магнезитовый кирпич; 6 – магнезитовый порошок; 7 – кольцевой рельс; 8 – заслонка; 9 – рама рабочего окна; 10 – уплотняющее кольцо; 11 – кольцевой желоб; 12 – магнезитохромитовый кирпич; 13 – молотый асбест

Рисунок 3.3 – Разрез рабочего пространства 100-т дуговой печи:

Спекшийся слой набивки играет большую роль: во-первых, он предотвращает возможный уход жидкого металла через швы между кирпичами кладки пода и, во-вторых, его толщину поддерживают постоянной путем «заправки» - забрасывая после каждой плавки на изношенные участки магнезитовый порошок; благодаря этому стойкость пода составляет 1500-6000 плавок и она не лимитирует работу печи.

Набивной слой иногда делают толщиной 400-500 мм за счет уменьшения толщины кладки из магнезитового кирпича и изоляционного слоя; при этом достигнуто повышение срока службы пода, уменьшение расхода магнезитовых огнеупоров и простоев печи на ремонтах пода.

Общая толщина пода на печах малой и средней емкости примерно равна глубине ванны Нв, а на большегрузных снижается до 0,7Нв; на печах с электромагнитным перемешиванием толщина пода не должна превышать 900 мм.

Футеровку стен на отечественных заводах выполняют без слоя теплоизоляционной кладки целиком из основных кирпичей (магнезитохромитового, хромомагнезитового, магнезитового), которые укладывают на футеровку откосов. Кирпичи в стенке кладут в один ряд либо в два (примыкающий к кожуху арматурный слой и внутренний рабочий). Верхнюю часть стенок иногда делают меньшей толщины, так как здесь меньше тепловое излучение от электрических дуг. Толщина стенок в нижней части составляет 300–570 мм, возрастая с ростом вместимости печи.

Стойкость стен 100-т печей составляет 150–200 плавок, на малых печах она достигает 350 плавок.

Местами наибольшего износа стен являются «горячие пятна» – участки, приближенные к электродам (электрическим дугам). Иногда эти участки выполняют из огнеупоров повышенной стойкости, например из магнезитоуглеродистого кирпича; их ремонтируют путем торкретирования.

Свод печи имеет форму купола (в поперечном разрезе – форму арки). Такую форму получают за счет использования при выкладке свода клиновых и прямых кирпичей. Опорой крайних кирпичей свода и, таким образом, всей его кладки служит стальное сводовое кольцо, охватывающее свод до периферии; на средних и крупных печах сводовое кольцо делают водоохлаждаемым. Свод основных печей выкладывают из магнезитохромитового кирпича, в кладке, оставляют три отверстия для пропускания электродов и отверстие для отвода печных газов. Толщина сводов составляет 230–460 мм, возрастая с ростом вместимости печи.

В процессе службы внутренняя нагретая поверхность свода постепенно разрушается путем оплавления, а также скалывания тонких слоев под воздействием распорных усилий, возникающих в арочной конструкции. Когда толщина свода уменьшится настолько, что возможно его обрушение, свод заменяют. Мостовым краном его захватывают за сводовое кольцо и снимают, ставя на его место другой, заранее набранный свод; замена длится 20–40 мин. Набирают свод на выпуклом шаблоне в стороне от печи. Стойкость свода малых печей (5–12-т) составляет 125–225 плавок, она снижается с ростом вместимости печи, составляя 50–85 плавок на 60-200-т печах.

При заменах свода герметичность его соединения с рабочим пространством обеспечивается песочным затвором. Приваренный к низу сводового кольца «нож» в момент опускания свода на печь входит в песок, которым заполнен кольцевой желоб.

Футеровку кислых печей (свод, стенки, кладка рабочего слоя пода) делают из динасового кирпича. Набивной слой пода изготовляют из кварцевого песка и огнеупорной глины, взятых в соотношении 9:1. Стойкость футеровки кислых печей выше, чем основных. Это объясняется тем, что длительность плавки в кислой печи меньше, чем в основной; кроме того, емкость кислых печей невелика (3–10 т).

Шихту в современных печах загружают сверху в открываемое рабочее пространство с помощью корзины (бадьи) с открывающимся дном: лишь на отдельных ранее построенных печах небольшой емкости (< 40 т) сохранилась завалка шихты мульдами через рабочее окно.

Уплотнители электродных отверстий. Отверстия в своде для электродов делают в диаметре на 30–50 мм больше диаметра электрода. Зазор между ними необходим для предотвращения поломок электродов при деформации свода в процессе его разогрева при эксплуатации.

Зазоры вокруг электродов уплотняют, чтобы избежать выбивания горячих газов, поскольку это ведет к увеличению теплопотерь и, следовательно, расхода электроэнергии; вызывает перегрев электрододержателей и электродов, ведет к сильному их окислению. Применяют несколько различных конструкций уплотнителей.

На больших печах хорошо показали себя газодинамические уплотняющие кольца. Одна из конструкций такого уплотнителя показана на рисунок 3.4 а. На кольцо из огнеупорного бетона опирается полое металлическое кольцо, в которое тангенциально подводят сжатый воздух. Воздушный поток вокруг электрода препятствует выбиванию газов из печи. На малых и средних печах широко применяют экономайзеры – полые водоохлаждаемые кольца, располагаемые вокруг электрода на своде или заглубленные в свод (рисунок 3.4 б).

1 – свод; 2 – огнеупорный бетон; 3 – электрод; 4 – металлическое кольцо; 5 – шлаковая вата; 6 – воротник; 7 – экономайзер

Рисунок 3.4 – Газодинамическое уплотняющее кольцо (а) и экономайзер (б)

2018-03-09

2018-03-09 1100

1100