На всех металлургических предприятиях для выплавки сталей в настоящее время применяют различные способы внепечной обработки.

Наиболее широкое распространение получили способы обработки стали в вакууме, обработка синтетическими шлаками, порошками, нейтральными газами, раскисление и модифицирование РЗМ и ЩЗМ их сплавами и соединениями, ускоренная или направленная кристаллизация металла.

Вакуумирование стали

Обработка металла вакуумом влияет на протекание тех реакций и процессов, в которых принимает участие газовая фаза. Она образуется при протекании реакции окисления углерода, процессов выделения растворенных в металле водорода и азота, а также процессов испарения примесей цветных металлов.

При обработке вакуумом, как отмечалось выше, равновесие реакции

[С] + [О] = CO сдвигается вправо, кислород реагирует с углеродом, образуя оксид углерода (II). Следовательно, обработка стали в вакууме позволяет уменьшить концентрацию кислорода в расплаве пропорционально снижению остаточного давления.

В тех случаях, когда кислород в металле находится в составе оксидных неметаллических включений, снижение давления над расплавом приводит в результате взаимодействия с углеродом к частичному или полному разрушению этих включений по реакции (МеО) + [С] = [Me] + СОГ.

МnО или Сг2О3, восстанавливаются почти полностью. Для восстановления более прочных включений, (А12О3 или ТiO2) требуется очень глубокий вакуум.

Обработка металла вакуумом влияет и на содержание в стали водорода и азота. Содержание водорода в металле определяется при прочих равных условиях давлением водорода в газовой фазе:

Аналогично для азота.

Так как азот в металле менее подвижен, коэффициент диффузии его в жидком железе на порядок меньше, чем водорода (DN = (1-4)-10-4 см/с), то в результате интенсивность очищения расплава от азота под вакуумом значительно ниже, чем от водорода. Требуются более глубокий вакуум и продолжительная выдержка, чтобы достигнуть заметного очищения металла от азота.

Процесс очищения металла от водорода и азота под вакуумом ускоряется одновременно протекающим процессом выделения пузырьков монооксида углерода, которые интенсивно перемешивают металл и сами являются маленькими «вакуумными камерами».

Таким образом, при обработке металла вакуумом в нем уменьшается содержание растворенных кислорода, водорода, азота и содержание оксидных неметаллических включений; в результате выделения большого количества газовых пузырьков металл перемешивается, становится однородным, происходит «гомогенизация» расплава.

Кроме того, в тех случаях, когда металл содержит в повышенных концентрациях примеси цветных металлов (свинца, сурьмы, олова, цинка др.), заметная часть их при обработке вакуумом испаряется.

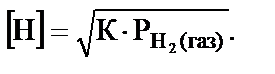

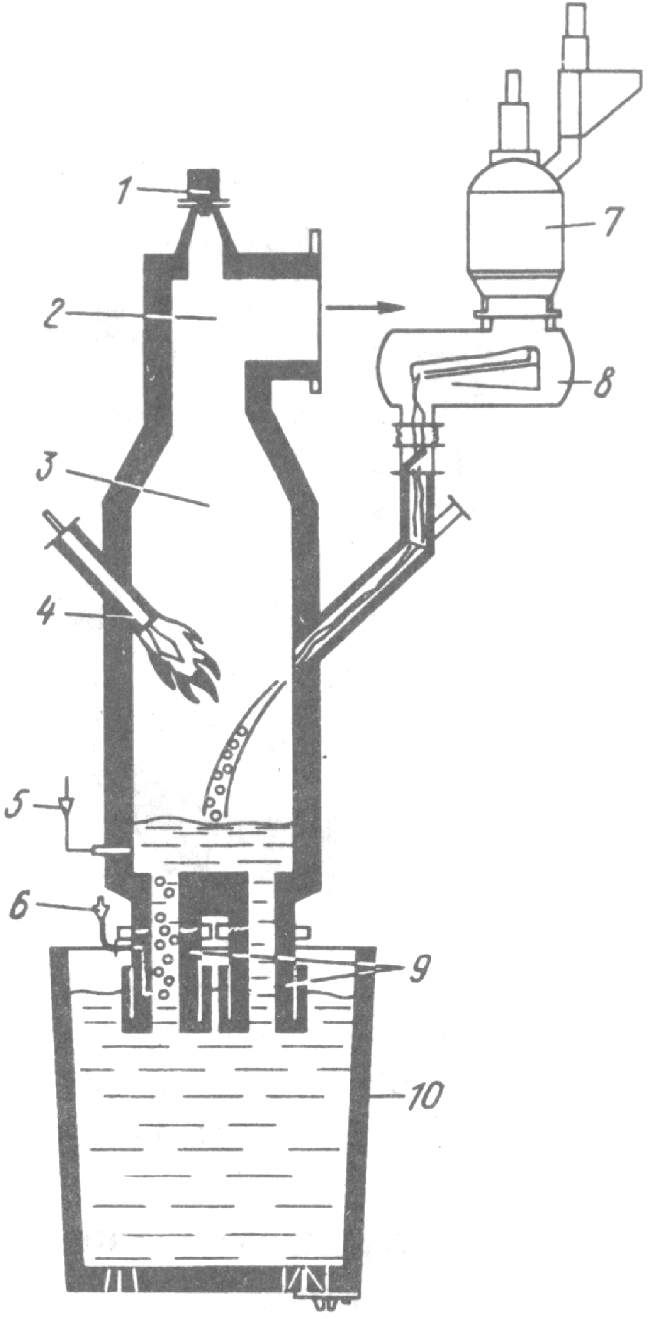

Способы вакуумной обработки стали. Существует много различных способов обработки стали вакуумом (рисунок 8.1).

Рисунок 8.1 – Различные способы внепечного вакуумирования

Наиболее широко используемые в настоящее время методы вакуумной обработки можно объединить в следующие основные способы: вакуумирование в ковше, порционное и циркуляционное вакуумирование.

Вакуумирование стали в ковше. К этому способу вакуумной обработки относятся: установки без принудительного перемешивания; установки с перемешиванием металла инертным газом и электромагнитным полем; установки с дополнительным подогревом металла.

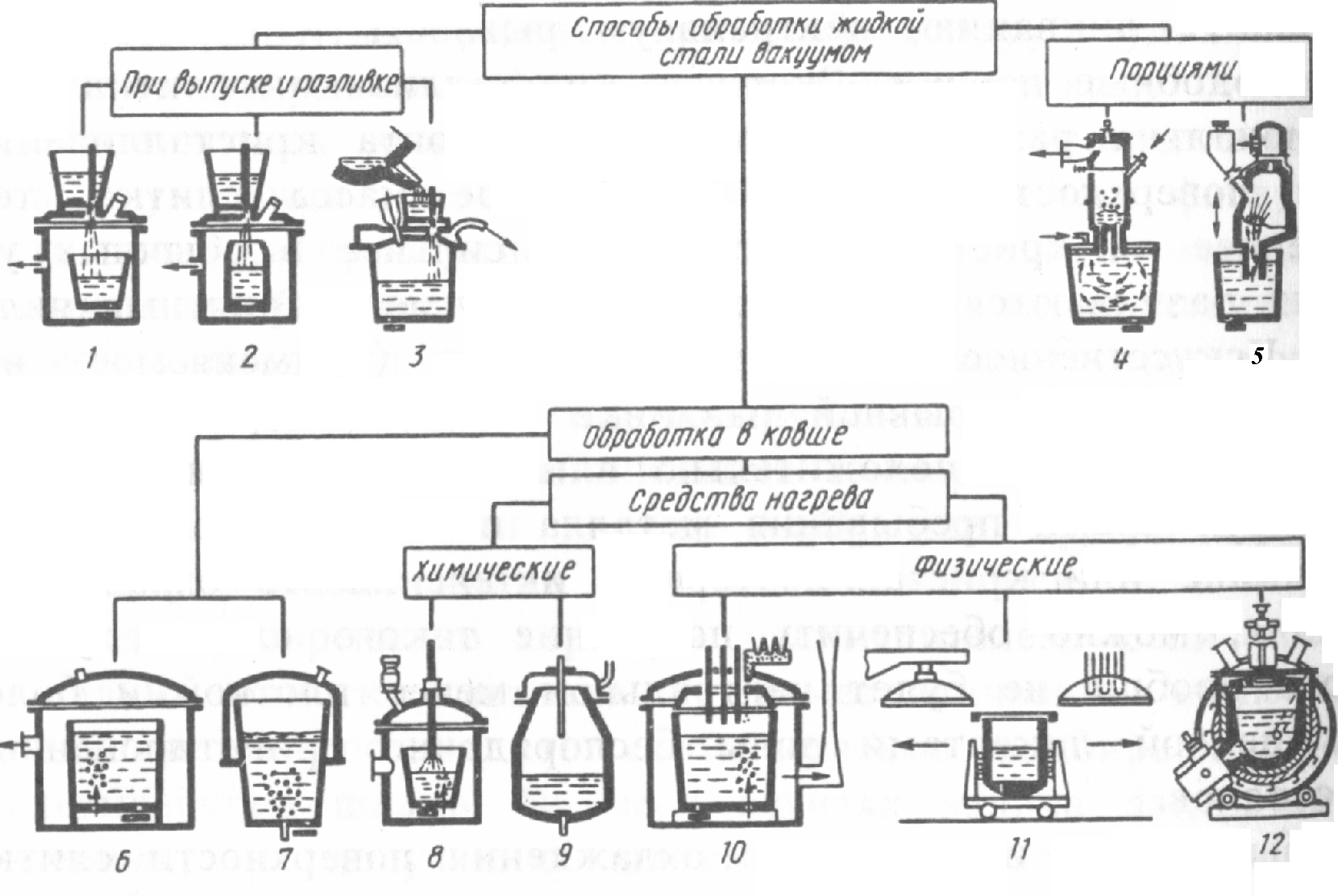

Наиболее простой способ вакуумной обработки стали в ковше, заключается в том, что ковш с металлом помещается в камеру, из которой откачивается воздух вакуумным насосом (рисунок 8.2).

Лучшие результаты при этом получаются при вакуумировании нераскисленного металла. Растворенный в металле кислород взаимодействует при вакуумировании с растворенным в металле углеродом и ванна «вскипает».

Для того чтобы избежать при этом перетекания металла из ковша в вакуумную камеру, стремятся поддерживать уровень металла в ковше на 1–1,5м ниже уровня его верха. После энергичной дегазации в металл сверху из помещенного в вакуумной камере бункера вводят раскислители и легирующие добавки.

1 - вакуум-крышка; 2 - теплозащитный экран; 3 - сталеразливочный ковш; 4 - вакуум-камера

Рисунок 8.2 – Установка вакуумирования стали в ковше:

Опыт эксплуатации установок ковшового вакуумирования без принудительного перемешивания металла при остаточном давлении до 250–650 Па в ковшах емкостью до 30 т показал возможность снижения содержания водорода в стали не более чем на 20–30% от исходного. Существенного снижения содержания кислорода, азота и неметаллических включений в стали при этом не происходит.

Эффективность вакуумной обработки может быть существенно повышена при постоянном перемешивании металла в ковше. Для этой цели могут быть использованы инертный газ и электромагнитное поле.

Оптимальный расход аргона в процессе обработки металла в ковше емкостью от 30 до 100 т, продолжающейся до 15 мин, составляет 0,06 м3/т. Современные установки, как правило, оборудуют высокопроизводительными пароэжекторными насосами, обеспечивающими снижение давления до 130 Па и ниже.

Вакуумная обработка стали на установках с электромагнитным перемешиванием (ЭМП) позволяет получать результаты, близкие к достигаемым при перемешивании аргоном. Однако в этом случае усложняется необходимое оборудование.

Эффективный способ ковшового вакуумирования сочетает в себе электродуговой подогрев и перемешивание металла аргоном, подаваемым через пористую пробку в днище ковша. В процессе нагрева давление в камере снижается не более чем до 1,3 кПа, так как при более низком давлении нарушается устойчивость дуг.

Продолжительность обработки 80 т стали этим способом составляет 40–90 мин. Содержание водорода снижается до (1,0-1,5)-10-4 %, а остаточная концентрация кислорода в стали - 0,001%. Удельный расход аргона составляет 0,14–0,2 м3/т, а электроэнергии 0,07–0,08 МВт/т.

Перечисленные выше способы вакуумной обработки допускают дегазацию стали в ковшах емкостью до 200 т. Поэтому при обработке плавок массой 300 т применяются более производительные способы вакуумной обработки: порционное и циркуляционное вакуумирование.

Вакуум-кислородное рафинирование. Для интенсификации процесса обезуглероживания вакуумные установки в ряде случаев дополняют устройствами для одновременной продувки металла кислородом. На таких установках удается в необходимых случаях получать особо высокую степень обезуглероживания. Для реакции [С] + 0,5О2(г) = СО(г) равновесие реакции при вакуумировании сдвигается вправо; продувка кислородом вызывает дальнейший сдвиг равновесия и обеспечивает еще большее снижение [С]. Этот принцип положен в основу так называемого вакуумкислородного обезуглероживания (ВКО).

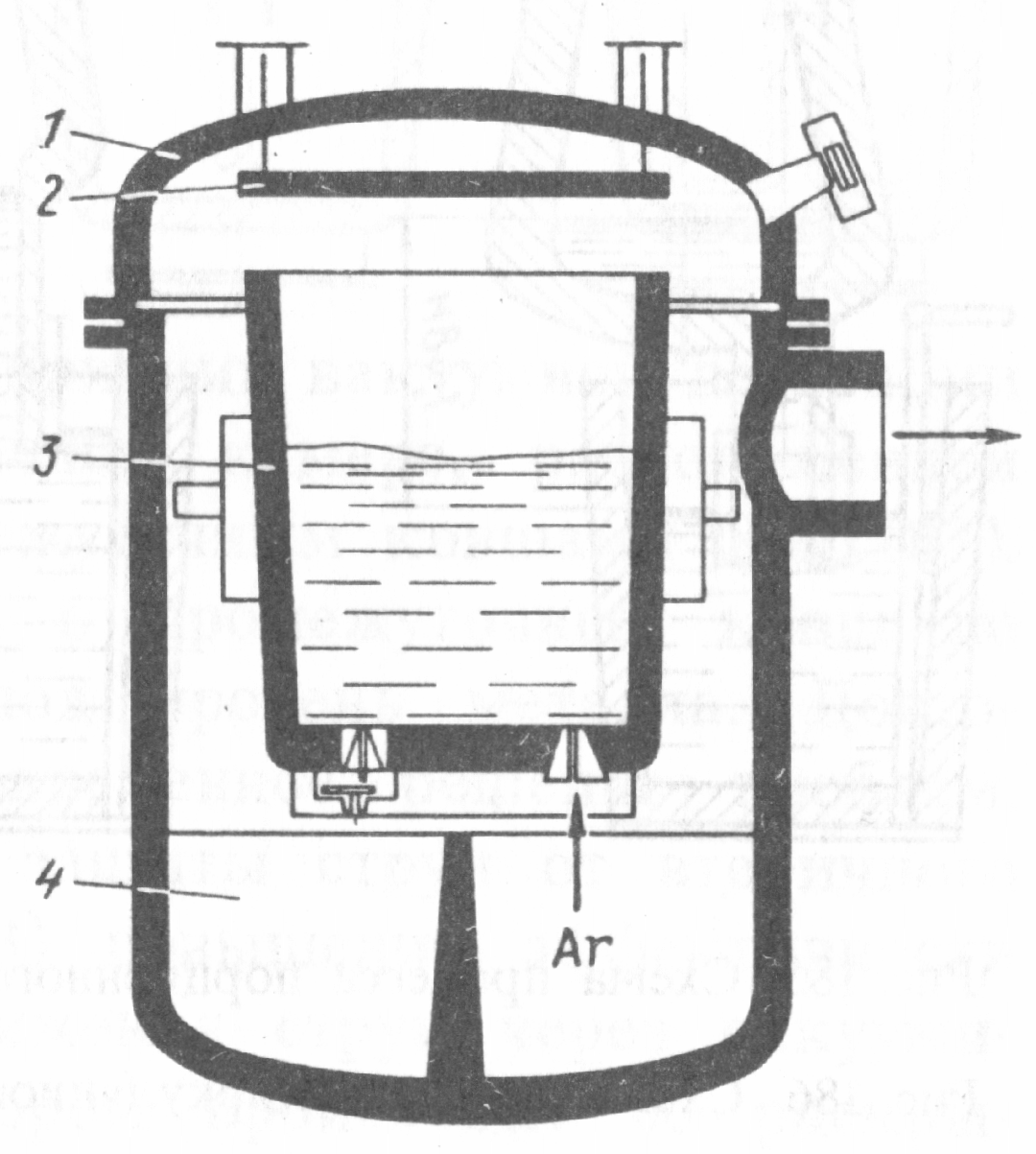

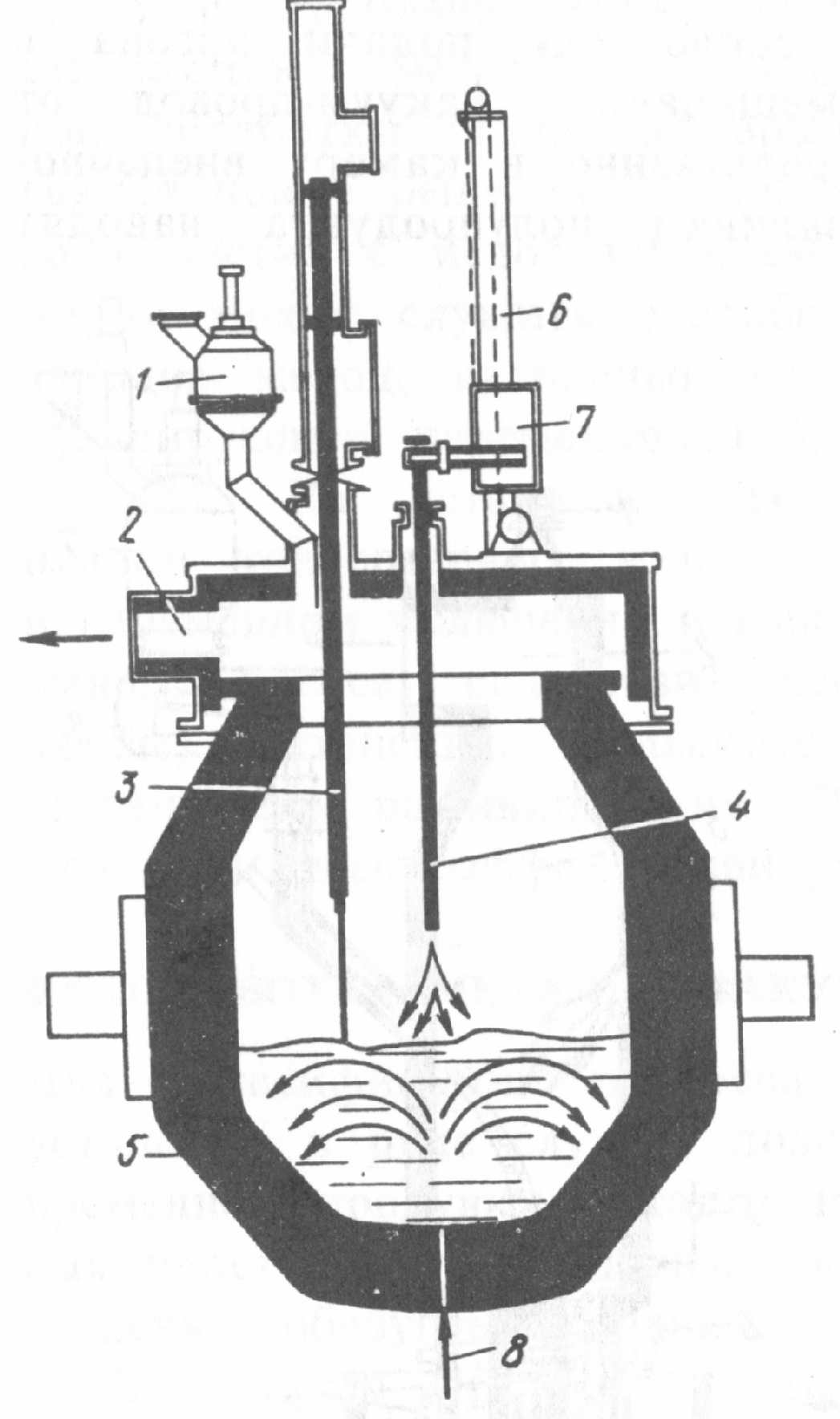

За рубежом распространено обозначение процесса VOD (Vacuum-Охуgen-Deсаrburizition) (рисунок 8.3). Применительно к установкам циркуляционного вакуумирования процесс обезуглероживания ускоряется при введении кислорода для продувки или обдувки металла непосредственно в камере циркуляции. Процесс (рисунок 8.4) получил название РН-ОВ.

1 - шлюзовое устройство для ввода в вакуум-камеру легирующих добавок; 2 - смотровое стекло с ротором; 3 - кислородная фурма в положении обработки; 4 - водоохлаждаемый экран для защиты от выплесков; 5 - стационарный теплозащитный экран; 6 - крышка ковша; 7 - сталеразливочный ковш; 8 - вакуумкамера; 9 - пористый блок для продувки инертйъими газами; 10 - шиберный затвор ковша

Рисунок 8.3 – Установка вакуум-кислородного обезуглероживания (VOD-процесс):

1 - шлюзовое устройство для ввода в вакуум-камеру легирующих добавок; 2 - смотровое стекло с ротором; 3 - кислородная фурма в положении обработки; 4 - водоохлаждаемый экран для защиты от выплесков; 5 - стационарный теплозащитный экран; 6 - крышка ковша; 7 - сталеразливочный ковш; 8 - вакуумкамера; 9 - пористый блок для продувки инертйъими газами; 10 - шиберный затвор ковша

Рисунок 8.3 – Установка вакуум-кислородного обезуглероживания (VOD-процесс):

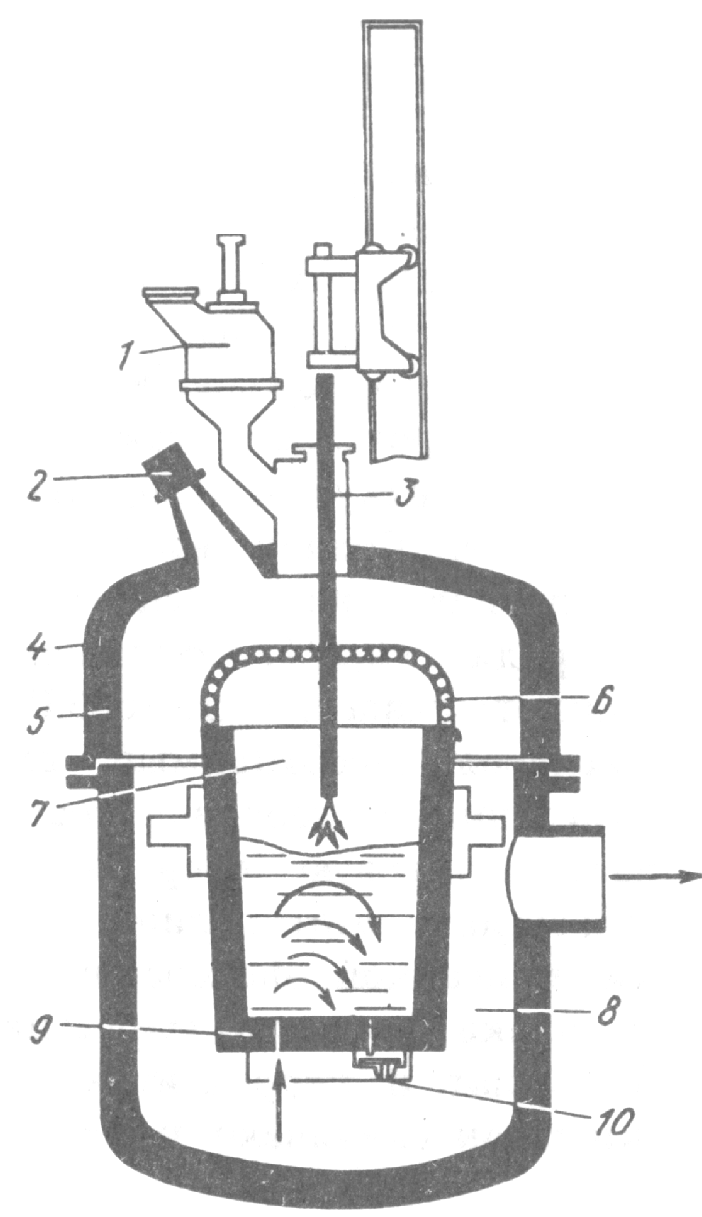

|  1 - промышленная телевизионная камера; 2 - подключение вакуума; 3 - камера RН-ОВ; 4 - подогрев камеры; 5 - кислородные и аргонные сопла; 6 - патрубок для подвода транспорти-рующего газа; 7 - шлюзовое устройство для ввода в вакуум-камеру легирующих добавок; 8 - лотковый дозатор в вакуумплотном кожухе; 9 - погружные трубки; 10 - сталеразливочный ковш

Рисунок 8.4 – Установка RН-ОВ

1 - промышленная телевизионная камера; 2 - подключение вакуума; 3 - камера RН-ОВ; 4 - подогрев камеры; 5 - кислородные и аргонные сопла; 6 - патрубок для подвода транспорти-рующего газа; 7 - шлюзовое устройство для ввода в вакуум-камеру легирующих добавок; 8 - лотковый дозатор в вакуумплотном кожухе; 9 - погружные трубки; 10 - сталеразливочный ковш

Рисунок 8.4 – Установка RН-ОВ

|

По-иному проблема сочетания конвертера с вакуумной установкой решена при вакуумном кислородном обезуглероживании в конвертере – процесс VODK. Конвертер (рисунок 8.5) оборудован вакуум-плотной крышкой, через вакуумное уплотнение шлак (присадками извести и плавикового шпата). Во все периоды плавки через подовую фурму подают аргон. Окисление углерода в этом случае протекает так же, как при вакуум-кислородной продувке. Подачу кислорода прекращают при концентрации углерода 0,2%, затем понижают давление до 665 Па.

1 – шлюзовое устройство для ввода легирующих; 2 - подключение вакуума; 3 - вакуумная фурма для замера температуры и отбора проб; 4 - кислородная фурма в положении обработки; 5 - конвертер; 6 - поддерживающее и направляющее устройство кислородной фурмы; 7 - тележка кислородной фурмы; 8 - ввод инертных газов

Рисунок 8.5 – Вакуумно-кислородный конвертер (VODK-процесс)

Кислород, необходимый для окисления углерода, поступает в первую очередь из шлака. Температура металла понижается на этот период примерно на 60 ос. в конце плавки присадкой ферросилиция осуществляется восстановление из шлака хрома и марганца, присаживается известь, плавиковый шпат и корректирующие присадки. Перед окончанием плавки шлак скачивают и металл выпускают в ковш.

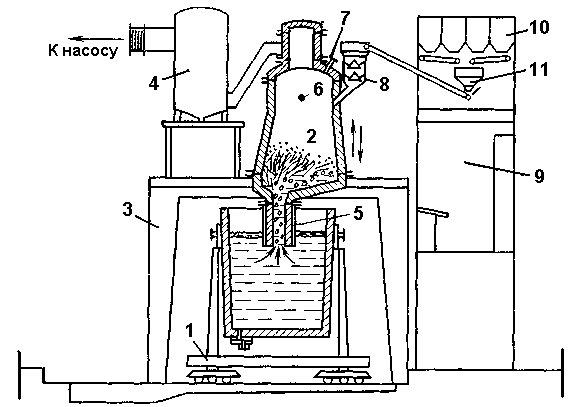

При порционном вакуумировании в ковш с металлом опускается патрубок вакуум камеры (рисунок 8.6) и отбирает определенный объем стали для обработки. Конец патрубка все время оставался опущенным в ковш, и металл из камеры после обработки сливается обратно. Затем камера опускается и в нее под действием вакуума засасывается очередная порция металла (отсюда название «порционное вакуумирование»).

1 – тележка со сталеразливочным ковшом; 2 – вакуумная камера; 3 – стенд гидравлического подъема и опускания камеры; 4 – охладитель газа; 5 – всасывающий патрубок; 6 – графитовый нагреватель; 8 – бункер для подачи ферросплавов; 10 – бункера для ферросплавов; 11 – дозирующие весы

Рисунок 8.6 – Схема порционного вакуумирования стали

Продолжительность одного цикла обработки составляет 15–30 с, а общее время обработки металла – 20– 25 мин. Оно определяется коэффициентом циркуляции, т.е. отношением массы стали, прошедшей через камеру за время дегазации, к массе металла в сталеразливочном ковше. Как правило, достаточная степень раскисления стали углеродом и удаления водорода достигается при коэффициенте циркуляции 3–4.

В установках порционного вакуумирования обрабатывают нераскисленный металл, так как в этом случае наиболее эффективно используется раскислительная способность углерода, достигается максимальная степень удаления водорода, снижается расход раскисителей и загрязненность стали неметаллическими включениями. Хорошее раскисление стали углеродом достигается при трехкратном пропускании металла через вакуумкамеру при остаточном давлении не выше 130 Па. Для снижения содержания водорода до (1-2)-10-4% коэффициент циркуляции должен быть ~4. В конце обработки в вакуумную камеру постепенно вводят расчетные количества ферросплавов. Для усреднения состава металла в ковше после присадки последней порции ферросплавов производят пять-шесть циклов обработки.

При разработке технологии порционного вакуумирования стали необходимо учитывать потери тепла при обработке вакуумом и введении. Снижение температуры металла за время вакуумирования составляет 10–25 °С.

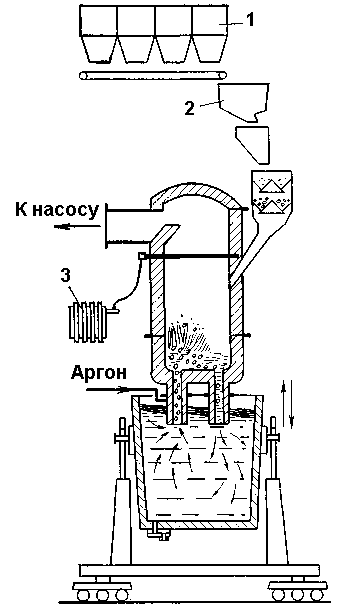

В установке циркуляционного вакуумирования (рисунок 8.7) вакуумная камера снабжена двумя патрубками, по одному из которых подается инертный газ, вследствие чего образуется газометаллическая смесь, имеющая меньшую плотность, чем жидкая сталь. Металл по этому патрубку засасывается в вакуум-камеру, а по другому стекает в ковш, циркулируя таким образом в пределах установки (отсюда название метода «циркуляционное вакуумирование»).

Рисунок 8.7 – Схема циркуляционного вакуумирования стали

Обеспечивается снижение остаточного давления к концу обработки до 65 Па.

Продолжительность вакуумной обработки определяют в зависимости от массы металла в сталеразливочном ковше и скорости циркуляции. Коэффициент циркуляции должен быть в пределах от 3 до 4. Количество расплава, поступающего в камеру за 1 мин, достигает 30% от массы стали в ковше, поэтому общая продолжительность обработки составляет 10-15 мин. В результате этого содержание водорода в стали снижается до (0,9-1,3)-10-4%.

Снижение температуры металла в процессе обработки при нагреве футеровки вакуумной камеры до 1450–1550 °С составляет 1,0–1,5°С/мин. В случае более низкой температуры подогрева камеры скорость охлаждения металла может достигать 3–5 °С/мин и более. Это должно учитываться при определении температуры металла перед выпуском из сталеплавильного агрегата.

Вакуумирование стали в струе. Этот способ обработки отличается простотой и достаточно высокой степенью удаления водорода. Он может быть осуществлен при переливе металла из одного ковша в другой или при разливке стали.

Оптимальная степень дегазации достигается при переливе металла со скоростью до 25 т/мин и продолжительности не более 15 мин. Развитая поверхность дегазации и отсутствие ферростатического давления увеличивают скорость удаления газов из металла.

При переливе в вакууме нераскисленной стали содержание водорода в ней снижается до (1-2)-10-4%, кислорода на 50–60%, азота на 20% от исходного, если остаточное давление в камере не превышает 650 Па. Аналогичные результаты достигаются и в случае дегазации стали, раскисленной алюминием стали, но при давлении в камере не более 65 Па. Существенным недостатком способа является значительное снижение температуры металла. Необходимый дополнительный перегрев составляет от 80–100 °С при переливе стали в ковш емкостью 40–60 т и до 40 °С при переливе в 300-т ковш.

Существенным недостатком всех способов вакуумной обработки в ковше является то, что при последующей разливке стали на воздухе концентрации водорода и кислорода увеличиваются вследствие контакта с атмосферой соответственно на (0,5-1,0)-10-4 и 0,0015 %, если не приняты меры по защите струи от воздействия атмосферы.

Вакуумная обработка при разливке применяется для полностью раскисленной стали. Содержание водорода в стали, отлитой при давлении до 390 Па, обычно не превышает 2-10-4 %, а при более низком давлении (26 Па) может быть снижено до 1,0-10-4 %. Существенным преимуществом отливки слитков в вакууме является отсутствие контакта жидкой стали с атмосферой, благодаря чему исключается вторичное поглощение газов.

2018-03-09

2018-03-09 758

758