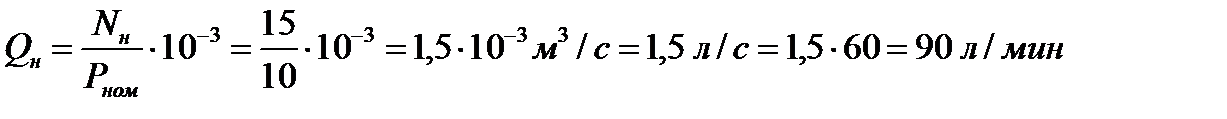

Например

Зная Р и  , предварительно выбирают тип насоса (шестеренный) и с учетом рабочих характеристик выбранного типа задаются частотой его вращения (например

, предварительно выбирают тип насоса (шестеренный) и с учетом рабочих характеристик выбранного типа задаются частотой его вращения (например  об/мин, прил.7).

об/мин, прил.7).

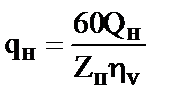

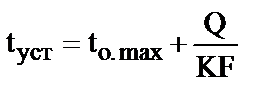

Необходимый рабочий объем насоса, л /мин:

, (6)

, (6)

где  - подача насоса, л/с; Z - число насосов;

- подача насоса, л/с; Z - число насосов;  - объемный КПД насоса; n - частота вращения насоса, об/мин.

- объемный КПД насоса; n - частота вращения насоса, об/мин.

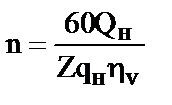

По заданному номинальному давлению и рассчитанному рабочему объему выбирают конкретный типоразмер насоса и с учетом его рабочего объема уточняют частоту вращения:

. (7)

. (7)

Рассчитанная частота вращения вала насоса должна находиться в интервале частот, указанном в его характеристике. Для выбранного насоса выписывают техническую характеристику из табл.П.7.1.

Если в результате расчета частота вращения не вошла в рекомендованный интервал частот, стоит выбрать другой насос и расчет повторить.

5.2. Выбор распределителей и фильтра

Выбор типа и марки распределителя осуществляется по номинальному давлению, подачи (расходу) жидкости в соответствующую гидролинию и количества гидродвигателей. Для гидроприводов, работающих в легком и среднем режимах, обычно выбирают моноблочные распределители, а для тяжелых и очень тяжелых режимов эксплуатации с аксиально-поршневыми насосами - секционные распределители.

Технические характеристики некоторых типов гидрораспределителей приведены в прил. 8.

Выбор фильтра осуществляется по расходу воды (подачи насоса). Технические характеристики некоторых типов фильтров представлены в прил. 9.

Принять для всех типоразмеров фильтров потери в фильтре ΔРф = 100 кПа при номинальном расходе.

Потери давления в распределителях и фильтрах, приведеные в их технических характеристиках, даны для номинального расхода.

Фактические потери уточняют по формуле:

, (8)

, (8)

где,  ,

,  - табличные значения потерь давления и расхода, приведенные в технических характеристиках;

- табличные значения потерь давления и расхода, приведенные в технических характеристиках;  - фактический расход, проходящий через распределитель или фильтр.

- фактический расход, проходящий через распределитель или фильтр.

5.3. Расчет гидролиний (магистралей)

Гидролиния (магистраль) - трубопровод, предназначенный для транспортирования рабочей жидкости. В зависимости от назначения магистрали бывают: всасывающими - по которым рабочая жидкость движется от насоса; сливными - по которым рабочая жидкость поступает в гидробак; управления - по которым рабочая жидкость движется к устройствам управления и регулирования; дренажными - для отвода подтеков рабочей жидкости.

Напорные гидролинии между распределителем и гидродвигателем называют также исполнительными магистралями.

Расчет гидролинии включает в себя: определение диаметра труб; расчет труб на прочность, потерь давления в гидролинии.

Выбор длины гидролиний обусловлен компоновкой отдельных агрегатов гидропривода. При этом всегда следует стремиться к уменьшению длины гидролинии, так как от этого зависит потеря энергии (давления) и его материалоемкость.

Рассчитывая гидролинии необходимо учитывать тот расход жидкости, который проходит непосредственно через данную гидролинию (см. таблицу 2).

Таблица 2 Расход жидкости для каждой гидролинии

| Гидролиния | Совместная работа | Индивидуальная работа |

| Всасывающая (1) | Qн | Qн |

| Напорная насоса (2) | Qн | Qн |

| Напорная гидроцилиндра (3) | Qц | Qц |

| Напорная гидромотора (4) | Qм | Qн |

| Сливная (5) | Qн | Qн |

Qн определим по формуле (5), а Qц и Qм нужно вычислить отдельно по формулам:

,

,

,

,

где коэффициенты Ку и Кс принять такими же, как в формуле (4).

После вычислений расхода жидкости в гидролиниях гидроцилиндра и гидромотора для совместной работы гидродвигателей сделать проверку по соотношению:

.

.

Для индивидуальной работы гидродвигателей  и вычислять

и вычислять  не нужно.

не нужно.

Диаметр труб определяется исходя из технико-экономических соображений. Скорость движения рабочей жидкости не должна превышать следующие значения м/с:

Для гидролиний:

всасывающей................... 1,2...1,5

напорной.... ......................3... 6

сливной............................1,4...2

управления........................4...6.

Внутренний диаметр трубы, м:

, (9)

, (9)

где Q - расход жидкости, м3/с;  - допустимая скорость жидкости, м/с.

- допустимая скорость жидкости, м/с.

При расчете диаметра напорного трубопровода скорость потока жидкости выбирают в соответствии с номинальным давлением в гидросистеме.

Таблица 3 Рекомендуемые значения скоростей для потока жидкости

| Давление в гидросистеме, МПа | 5 | 10 | 12,5 | 14 | 16 | 21 |

| Скорость потока жидкости, м/с | 3,0 | 4,5 | 5,0 | 5,3 | 5,6 | 6,0 |

Если соотношение  , разрешается уменьшать рекомендованную скорость движения жидкости, но не более чем в 2 раза.

, разрешается уменьшать рекомендованную скорость движения жидкости, но не более чем в 2 раза.

При выборе внутреннего диаметра трубы d следует учитывать то, что он должен отвечать ряду, регламентированному стандартом (прил.10).

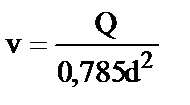

По выбранному диаметру трубопроводов определяют фактическую скорость движения жидкости, м/с:

. (10)

. (10)

Толщина стенки металлического трубопровода, м:

, (11)

, (11)

где  - допускаемое напряжение на растяжение трубы, МПа, для труб из цветных металлов -

- допускаемое напряжение на растяжение трубы, МПа, для труб из цветных металлов -  =240 МПа, а для других труб

=240 МПа, а для других труб  =400…500 МПа, К - коэффициент запаса прочности.

=400…500 МПа, К - коэффициент запаса прочности.

Например

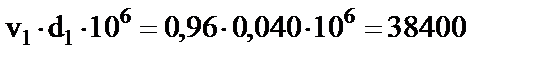

Всасывающая гидролиния (1)

Принимаем стандартное значение [1, табл. П 10.1] d1 = 40 = 0,040 м

Определяем действительную скорость:

.

.

Вычисляем толщину стенки гидролинии:

.

.

Принимаем стандартное значение [1, табл. П 10.4] δ1 = 1,4 мм.

5.4 Расчет потерь давления в гидросистеме

При проектировании гидропривода необходимо знать потери давления жидкости в гидролиниях. Расчет потерь давления необходим для определения КПД гидропривода, выбора типоразмера гидромоторов, а также для установления работоспособности гидропривода в условиях низких температур.

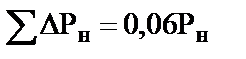

Гидросистема считается оптимально спроектированной, если потери давления не превышают 6% номинального давления насоса. Для районов Сибири и Крайнего Севера потери давления в зимнее время допускаются до 12%, а при пуске и разогреве рабочей жидкости до 20%.

Для расчета потерь давления необходимо знать гидравлическую схему привода, длину и диаметр трубопроводов, подачу насоса, вязкость рабочей жидкости.

Общие потери давления определяют как сумму всех потерь в отдельных элементах гидросистемы:

, (12)

, (12)

где  - суммарные потери на трение по длине трубопровода;

- суммарные потери на трение по длине трубопровода;

- суммарные местные потери давления в поворотах трубопроводов, штуцерах, переходниках, разветвлениях и т.д.;

- суммарные местные потери давления в поворотах трубопроводов, штуцерах, переходниках, разветвлениях и т.д.;

- суммарные потери давления в гидроагрегатах (распределителях, фильтрах и т.д.).

- суммарные потери давления в гидроагрегатах (распределителях, фильтрах и т.д.).

Потери давления суммируют в магистрали каждого гидродвигателя отдельно. Для этого необходимо разделить магистрали на отдельные участки, в которых одинаковы диаметры и скорости потока жидкости. Потери давления на каждом участке гидросистемы рассчитывают отдельно.

Например, если гидропривод включает два параллельно работающих гидродвигателя (гидроцилиндр и гидромотор) (рис.2), тогда суммарные потери давления на трение для линии гидроцилиндра  и линии гидромотора

и линии гидромотора  определяют из следующих выражений:

определяют из следующих выражений:

, (13)

, (13)

, (14)

, (14)

где  ,

,  ,

,  ,

,  і

і  - потери давления на трение соответственно в первой, второй... пятой гидролинии.

- потери давления на трение соответственно в первой, второй... пятой гидролинии.

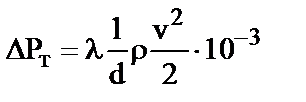

Потери давления на трение по длине гидролинии, кПа:

, (15)

, (15)

где λ - коэффициент гидравлического трения; l и d - длина и диаметр участка трубы, м; ρ - плотность жидкости, кг/м3; v - средняя скорость движения жидкости, м/с.

Рис.8. Параллельное соединение приводов поступательного

и вращательного движения

Коэффициент сопротивления трения для ламинарного режима  . Однако при практических расчетах гидролиний, зна-чение λ следует принимать немного большим и рассчитывать по формуле:

. Однако при практических расчетах гидролиний, зна-чение λ следует принимать немного большим и рассчитывать по формуле:

. (16)

. (16)

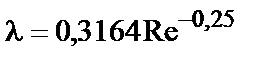

Для чисел Рейнольдса в пределах  (область гидравлически гладких труб) коэффициент гидравлического трения равен:

(область гидравлически гладких труб) коэффициент гидравлического трения равен:

. (17)

. (17)

Потери давления на трение в каждой гидролинии определяются для различных температур в рабочем диапазоне с интервалом 20 °С при работе на зимнем и летнем маслах. Результаты расчета потерь давления каждой гидролинии при различных температурах заносят в таблицу 4, перед которой указывают исходные данные: d, м; l, м; v, м/с.

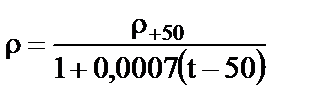

Для заданных температур вычислить плотность, для чего из таблицы приложения 5 выписать значение кинематического коэффициента вязкости при заданных температурах для заданной рабочей жидкости:

,

,

где  - плотность рабочей жидкости при температуре 50 ºС;

- плотность рабочей жидкости при температуре 50 ºС;

t - температура, при которой определяется плотность.

Таблица 4 Расчеты потерь давления на трение

, оС , оС |  , м2/с , м2/с | ρ, кг/м3 |  | Формула для  | Числовое значение  | Значение  , кПа , кПа |

Например

.

.

Расчет потерь давления во всасывающей гидролинии

Всасывающая гидролиния (1)

,

,  ,

,  ,

,

,

,

, оС , оС |  , м2/с , м2/с | ρ, кг/м3 |  | Формула для  | Числовое значение  | Значение  , кПа , кПа |

| 10 | 104 | 875 | 369,23 | 75/Re | 0,2031 | 5,12 |

| 40 | 3,5 | 868 | 10971 | 0,3164/Re0,25 | 0,0309 | 0,77 |

Для магистрали каждого гидродвигателя найденые потери давления на трение суммируют по формулам (13) и (14) и результаты заносят в табл. 5.

Таблица 5 Расчеты потерь давления на трение по магистралям

| Потери давления, кПа |

| ||||||

| -40 | -20 | 0 | 20 | 40 | 60 | 80 | |

| |||||||

| |||||||

Местные потери давления в гидросистеме, кПа:

, (18)

, (18)

где ξ- коэффициент местного сопротивления, значения для различных видов сопротивлений приведены в прил.11.

Значение коэффициента ξ зависит от числа Рейнольдса, однако в практических расчетах этой зависимостью обычно пренебрегают, принимая ξ постоянной величиной независимо от значения Re.

После вычисления местных потерь давления определяют общие потери давления в гидролиниях (магистралях) по формуле (12) для каждой температуры. Результаты заносят в табл.4. При этом потери в гидроагрегатах (фильтр, гидрораспределитель) берут по техническим характеристикам, а их значение в формуле (12) выбирают из справочной литературы и уточняют с учетом фактического расхода жидкости. Если потери давления в гидроагрегатах не известны, их рассчитывают по формуле (18) как местные сопротивления. По результатам определения общих потерь (см. табл. 4) строят графики зависимости  (рис.3) для магистрали каждого гидродвигателя или только для магистралей с большими потерями для летнего и зимнего масла.

(рис.3) для магистрали каждого гидродвигателя или только для магистралей с большими потерями для летнего и зимнего масла.

На графике проводят горизонтальные линии по ординате, соответствующие 6 и 12% номинального давления в гидросистеме. Точки их пересечения с графиком потерь давления магистрали с большими потерями, позволяют определить допустимую температуру эксплуатации спроектированного гидропривода на заданной (выбранной) рабочей жидкости для обычных условий Крайнего Севера.

Таблица 4 Общие потери давления по магистралям

| Потери давления, кПа |

| ||||||

| -40 | -20 | 0 | 20 | 40 | 60 | 80 | |

| |||||||

| |||||||

Рис.9. Зависимость потерь давления в гидросистеме от температуры:

1 - зимнего масла; 2 - летнего масла.

В этом случае стоит скорректировать его параметры, то есть увеличить диаметры гидролиний или применить другие типоразмеры гидроагрегатов, или изменить рабочую жидкость, после чего пересчитать потери давления в гидросистеме.

5.5. Расчет КПД гидропривода

КПД гидропривода позволяет оценить эффективность спроектированной гидросистемы. Для оптимально спроектированной гидросистемы общий КПД гидроповода находится в пределах 0,6... 0,8.

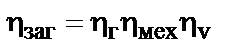

Общий КПД гидропривода определяется как произведение гидравлического, механического и объемного КПД:

. (19)

. (19)

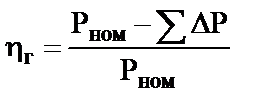

Гидравлический КПД рассчитывается по суммарным потерям давления в гидросистеме:

, (20)

, (20)

где  - потери давления при оптимальной рабочей температуре работы гидропривода, соответствующие 6% (номинального давления).

- потери давления при оптимальной рабочей температуре работы гидропривода, соответствующие 6% (номинального давления).

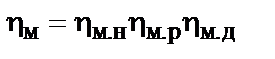

Механический КПД определяется произведением механических КПД всех последовательно соединенных гидроагрегатов, в которых происходят потери энергии на трение:

, (21)

, (21)

где,  ,

,  ,

,  - значения механических КПД соответственно насоса, распределителя и гидродвигателя; их выбирают по техническим характеристикам.

- значения механических КПД соответственно насоса, распределителя и гидродвигателя; их выбирают по техническим характеристикам.

Объемный КПД гидропривода:

, (22)

, (22)

где  ,

,  ,

,  - объемный КПД насоса, распределителя, гидродвигателя.

- объемный КПД насоса, распределителя, гидродвигателя.

Объемный КПД силовых гидроцилиндров принимают равным единице и в расчетах не учитывают. Объемный КПД других агрегатов выбирают из технических характеристик.

5.6. Выбор силовых гидроцилиндров

При проектировании гидропривода силовые гидроцилиндры выбирают из отраслевой нормали по двум параметрам - длине хода штока и внутреннему диаметру. Ход штока выбирают конструктивно в соответствии с кинематической схемой машины. Внутренний диаметр гидроцилиндра определяют из расчета.

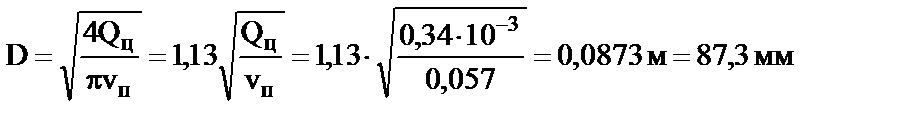

Если рабочий ход гидроцилиндра происходит при подаче жидкости в поршневую полость, диаметр цилиндра D рассчитывают из условия обеспечения необходимой скорости перемещения поршня:

, (23)

, (23)

где Qц - расход рабочей жидкости, поступающей в гидроцилиндр; vп - необходимая скорость перемещения поршня.

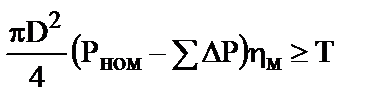

Найденный диаметр округляют до ближайшего значения нормализированного ряда и проверяют из условия обеспечения заданного усилия, действующего на шток силового цилиндра:

, (24)

, (24)

где D - диаметр цилиндра, м;  - максимальные потери давления в пределах рабочего диапазона температур рабочей жидкости, кПа;

- максимальные потери давления в пределах рабочего диапазона температур рабочей жидкости, кПа;  - механический КПД гидроцилиндра.

- механический КПД гидроцилиндра.

Например

,

,

.

.

Стандартное значение диаметра гидроцилиндра выбрать из таблицы [п.12].

В формулу (24) подставлять стандартное значение диаметра гидроцилиндра. Принять  , механический КПД гидроцилиндра принять таким, как задавались при исчислении

, механический КПД гидроцилиндра принять таким, как задавались при исчислении  в формуле (1).

в формуле (1).

В расчетах механический КПД гидроцилиндра можно принять  . Меньшее значение механического КПД рекомендуется выбирать для давления рабочей жидкости до 10 МПа, а большие - для давления более 10 МПа.

. Меньшее значение механического КПД рекомендуется выбирать для давления рабочей жидкости до 10 МПа, а большие - для давления более 10 МПа.

Если рабочий ход гидроцилиндра осуществляется при подаче жидкости в штоковую полость, диаметр штока равен:

. (25)

. (25)

На практике рекомендуется выбирать следующие значения:

при  МПа –

МПа –  ;

;

при  МПа –

МПа –  .

.

Усилие, действующее на силовой гидроцилиндр, должно удовлетворять условию:

. (26)

. (26)

5.7. Расчет и выбор гидромотора

В гидроприводах мобильных машин наиболее широко применяются низкомоментные гидромоторы, которые при использовании редуктора на выходном валу позволяют получать значительные крутящие моменты и во многих случаях заменять высокомоментные гидромоторы.

В качестве низкомоментных гидромоторов применяются, как правило, шестеренные и аксиально-поршневые насосы с небольшими конструктивными изменениями или без них. Применение насосов вместо моторов обусловлено их оборачиваемостью.

Все типы гидромоторов позволяют регулировать частоту вращения выходного вала за счет изменения расхода рабочей жидкости, подаваемой насосом. Максимальную частоту вращения вала определяют по паспортным данным гидромотора (насоса). Минимальная частота вращения аксиально-поршневых моторов - 60 об/мин, шестеренных - 500 об/мин.

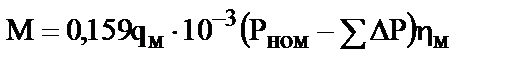

Крутящий момент на валу гидромотора, кН·м:

, (27)

, (27)

где  - рабочий объем гидромотора, л;

- рабочий объем гидромотора, л;  - потери давления, кПа;

- потери давления, кПа;  - механический КПД гидромотора (0,8... 0,95).

- механический КПД гидромотора (0,8... 0,95).

Из формулы (27) по известному моменту М, номинальном давлении  и

и  определяют рабочий объем гідромотора

определяют рабочий объем гідромотора  . По рассчитанным значениям

. По рассчитанным значениям  и Рном выбирают гидромотор (см. прил. 7).

и Рном выбирают гидромотор (см. прил. 7).

При известном расходе Qм и выбранному рабочему объему  гидромотора находят частоту вращения вала гидромотора, об/мин:

гидромотора находят частоту вращения вала гидромотора, об/мин:

, (28)

, (28)

где Qм - действительный расход гидромотора л/с, л/мин;  - рабочий объем гидромотора, л;

- рабочий объем гидромотора, л;  - объемный КПД гидромотора.

- объемный КПД гидромотора.

Рассчитанную частоту вращения сравнивают с табличным значением. Она должна быть в пределах рабочих частот, указанных в характеристике мотора.

Например

Из формулы (27) по известному моменту М (из исходных данных варианта), номинльного давления Рн и  определяем рабочий объем гидромотора.

определяем рабочий объем гидромотора.

По рассчитанному значению  и известному РН выбираем гидромотор.

и известному РН выбираем гидромотор.

5.8. Определение объема бака рабочей жидкости

Бак в гидравлической установке (рис. 10) выполняет несколько функций. Он используется:

- в качестве приемной и резервной емкости;

- для отвода тепла, которое выделилось в результате трения;

- для удаления воздуха из жидкости, сбора влаги и загрязнений;

- в качестве опоры для встроенных или смонтированных на нем конструктивных элементов гидросистемы.

В качестве ориентира при выборе гидробака стационарного оборудования может служить объем жидкости, которую перекачивает насос на протяжении 3-5 мин. Дополнительно к этому объему необходимо предусмотреть место для воздушной подушки размером примерно в 15%.

Учитывая, что в гидравлических системах для мобильных машин гидробак из соображений экономии места и массы должен быть меньше, поэтому функции охлаждения жидкости переводят на дополнительные устройства.

Для надежной работы гидросиситемы значительную роль играет форма гидробака так высокий бак способствует большему теплоотведению, а широкий - воздухоотделению. Всасывающая и сливная гидролинии должны быть расположены как можно дальше друг от друга и несколько ниже минимально возможного уровня жидкости. Направляющая пластина и успокаивающая перегородка должны разделять камеру всасывания и сливную камеру. Кроме того, наличие направляющей пластины и успокаивающей перегородки в гидробаке позволяет обеспечить достаточное время выдержки жидкости, и тем самым эффективно отделить загрязнения, влагу и воздух. В корпусе бака установлено сливную пробку для слива жидкости при ее замене. Для этого дно бака наклонено к горизонту под углом 5... 10º в сторону сливной пробки. Для выравнивания колебаний давления через изменение уровня рабочей жидкости предусмотрена возможность вентиляции бака и удаления из него воздуха. С этой целью в крышке установлен сапун с воздушным фильтром.

Все большее распространение получают закрытые гидросистемы в которых гидробак выполнен в виде сварного цилиндра, внутри которого размещен баллон (мешок), заполненный азотом под давлением 0,2 МПа. Избыточное давление способствует лучшему заполнению рабочих камер насоса и вместе с этим препятствует возникновению кавитации во всасывающей гидролинии. Использование подобных баков вызывает меньше проблем, связанных с захватом воздуха и влаги.

Рис. 10 Строение гидробака стационарного устройства

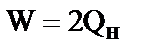

Объем бака выбирают конструктивно в зависимости от назначения и режима работы гидропривода.

Практикой определены рекомендации выбора объема в зависимости от назначения машины и ее температурного режима.

Для ориентированного расчета можно принять объем бака  , где Qн - подача насоса, л/мин.

, где Qн - подача насоса, л/мин.

Вычисленное значение объема масляного бака округлить до ближайшего стандартного значения. Ряд стандартных емкостей (л): 50; 63; 80; 100; 125; 160 200; 250; 320; 400; 500.

5.9. Тепловой расчет гидросистемы

Тепловой расчет гидросистемы выполняют для выяснения условий работы гидропривода, уточнения объема масляного бака, а также для определения необходимости применения теплообменников.

Минимальная температура рабочей жидкости равна температуре воздуха окружающей среды. Максимальную температуру находят в результате теплового расчета.

Повышение температуры рабочей жидкости в первую очередь связано с внутренним трением, особенно при дросселировании жидкости. Все потери мощности в гидросистеме в конечном счете превращаются в теплоту, которая аккумулируется в жидкости.

Количество теплоты Q, полученной гидросистемой в единицу времени, соответствует утраченной в гидроприводе мощности и может быть определено по формуле, кДж:

, (29)

, (29)

где ηобщ - общий КПД гидропривода; Nн - мощность привода насоса, кВт; Кп - коэффициент продолжительности работы под нагрузкой (для ориентированного расчета можно принять Кп=0,7).

При расчете гидросистемы нужно найти максимальную температуру жидкости, оC, что достигается за 1час работы после начала эксплуатации гидропривода:

, (30)

, (30)

где  - максимальная температура окружающей среды; К - коэффициент теплоотдачи поверхности гидроагрегатов (кДж/м2/с·град); F - суммарная площадь теплоизлучающих поверхностей гидропривода, м2:

- максимальная температура окружающей среды; К - коэффициент теплоотдачи поверхности гидроагрегатов (кДж/м2/с·град); F - суммарная площадь теплоизлучающих поверхностей гидропривода, м2:

, (31)

, (31)

где W - объем бака, л.

Зная минимальную температуру той климатической зоны, для которой проектируется машина, и определив максимальную температуру, можно установить диапазон температур рабочей жидкости в гидросистеме.

Если в результате расчета окажется, что максимальная постоянная температура превышает 70 оС, необходимо увеличить объем бака, поверхность теплоотдачи или предусмотреть в гидросистеме теплообменное устройство.

Исходные данные к элементам гидропривода

| № п/п | Гидроцилиндры | Гидромоторы | Длина магистралей, м | ||||||||

| Р1, кН | Р2, кН | V, м/с | М1, кН·м | М2, кН·м | n, об/хв | всасывающая (1) | напорная насоса (2) | каждая напорная гидроцилиндра (3) | Каждая напорная гидромотора (4) | сливная (5) | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1 | 20 | 20 | 0,05 | 0,04 | 0,04 | 1100 | 2,1 | 2,5 | 6,0 | 5,0 | 8,0 |

| 2 | 22 | 22 | 0,052 | 0,042 | 0,042 | 1150 | 2,2 | 2,6 | 6,1 | 5,1 | 8,1 |

| 3 | 24 | 24 | 0,054 | 0,044 | 0,044 | 1200 | 2,3 | 2,7 | 6,2 | 5,2 | 8,2 |

| 4 | 26 | 26 | 0,056 | 0,046 | 0,046 | 1280 | 2,4 | 2,8 | 6,3 | 5,3 | 8,3 |

| 5 | 28 | 28 | 0,058 | 0,048 | 0,048 | 1300 | 2,5 | 2,9 | 6,4 | 5,4 | 8,4 |

| 6 | 30 | 30 | 0,060 | 0,050 | 0,050 | 1350 | 2,6 | 3,0 | 6,5 | 5,5 | 8,5 |

| 7 | 32 | 32 | 0,062 | 0,052 | 0,052 | 1400 | 2,7 | 3,1 | 6,6 | 5,6 | 8,6 |

| 8 | 34 | 34 | 0,064 | 0,054 | 0,054 | 1450 | 2,8 | 3,2 | 6,7 | 5,7 | 8,7 |

| 9 | 36 | 36 | 0,066 | 0,056 | 0,056 | 1500 | 2,9 | 3,3 | 6,8 | 5,8 | 8,8 |

| 10 | 38 | 38 | 0,068 | 0,058 | 0,058 | 1590 | 3,0 | 3,4 | 6,9 | 5,9 | 8,9 |

| 11 | 40 | 40 | 0,070 | 0,060 | 0,060 | 1600 | 2,0 | 3,5 | 7,0 | 6,0 | 9,0 |

| 12 | 42 | 42 | 0,069 | 0,062 | 0,062 | 1100 | 2,1 | 3,6 | 7,1 | 6,1 | 9,1 |

| 13 | 44 | 44 | 0,067 | 0,064 | 0,064 | 1150 | 2,2 | 3,7 | 7,2 | 6,2 | 9,2 |

| 14 | 46 | 46 | 0,065 | 0,066 | 0,066 | 1200 | 2,3 | 3,8 | 7,3 | 6,3 | 9,3 |

| 15 | 48 | 48 | 0,063 | 0,068 | 0,068 | 1250 | 2,4 | 3,9 | 7,4 | 6,4 | 9,4 |

| 16 | 50 | 50 | 0,061 | 0,070 | 0,070 | 1300 | 2,5 | 4,0 | 7,5 | 6,5 | 9,5 |

| 17 | 52 | 52 | 0,059 | 0,072 | 0,072 | 1350 | 2,6 | 2,8 | 7,6 | 6,6 | 9,6 |

| 18 | 54 | 54 | 0,057 | 0,074 | 0,074 | 1400 | 2,7 | 2,9 | 7,7 | 6,7 | 9,7 |

| 19 | 56 | 56 | 0,055 | 0,076 | 0,076 | 1450 | 2,8 | 3,0 | 7,8 | 6,8 | 9,8 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 20 | 58 | 58 | 0,053 | 0,078 | 0,078 | 1500 | 2,9 | 3,1 | 7,9 | 6,9 | 9,9 |

| 21 | 60 | 60 | 0,051 | 0,080 | 0,080 | 1550 | 3,0 | 3,2 | 8,0 | 7,0 | 10,0 |

| 22 | 62 | 62 | 0,049 | 0,062 | 0,062 | 1600 | 2,1 | 3,3 | 8,1 | 7,1 | 10,1 |

| 23 | 64 | 64 | 0,052 | 0,064 | 0,064 | 1650 | 2,2 | 3,4 | 7,2 | 7,2 | 10,2 |

| 24 | 66 | 66 | 0,054 | 0,066 | 0,066 | 1700 | 2,3 | 3,5 | 8,3 | 7,3 | 10,3 |

| 25 | 68 | 68 | 0,056 | 0,068 | 0,068 | 1750 | 2,4 | 3,6 | 8,4 | 7,4 | 10,4 |

| 26 | 70 | 70 | 0,058 | 0,070 | 0,070 | 1800 | 2,5 | 3,7 | 8,5 | 7,5 | 10,5 |

| 27 | 72 | 72 | 0,060 | 0,072 | 0,072 | 1850 | 2,6 | 3,8 | 8,6 | 7,6 | 10,6 |

| 28 | 74 | 74 | 0,062 | 0,074 | 0,074 | 1900 | 2,7 | 3,9 | 8,7 | 7,7 | 10,7 |

| 29 | 76 | 76 | 0,064 | 0,076 | 0,076 | 1950 | 2,8 | 4,0 | 8,8 | 7,8 | 10,8 |

| 30 | 78 | 78 | 0,066 | 0,078 | 0,078 | 2000 | 2,9 | 4,1 | 8,9 | 7,9 | 10,9 |

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение высшего образования

Воронежский государственный технический университет

Кафедра «Автоматизированного оборудования машиностроительного производства»

КУРСОВАЯ РАБОТА

по дисциплине: «__________________________»

Тема: «____________________________________________»

Расчетно-пояснительная записка

Разработал студент группы __________________________________________.

(Ф. и. о.)

Руководитель работы: к. т. н, доцент___________________________________.

(Ф. и. о.)

Оценка_______________

Воронеж 20_____г.

Принципиальная гидравлическая схема

Условные обозначения элементов гидроприводов

Изображение условных графических обозначений элементов, применяемых в системах гидроприводов, в РФ регламентируются стандартами единой системы конструкторской документации, а в Евросоюзе - стандартом DIN ISO 1219.

Большинство условных обозначений для обеих систем одинаковы, только некоторые из них имеют определенные различия. В таблице 1.1 приведены условные графические обозначения основных элементов гидроприводов в схемах.

Таблица 1.1. Условные графические обозначения основных элементов гидроприводов

| Название | Обозначения | |

| согласно ЕСКД | согласно DIN ISO 1219 | |

| 1 | 2 | 3 |

| 1. Обозначение элементов общего назначения | ||

| 1.1. Гидролинии, линии связи: а) всасывающие, напорные, сливные |

| |

| б) управление |

| |

| в) отвод утечек (дренажный) |  |  |

| г) гибкая соединительная линия |

| |

| 1.2. Соединение гидролиний |

| |

| 1.3. Пересечение гидролиний без соединения |

| |

| 2. Преобразователи энергии | ||

| 2.1. Насос нерегулируемый: а) с нереверсивным потоком |  |  |

Продолжение таблицы 1.1

| 1 | 2 | 3 |

| б) с реверсивным потоком |  |  |

| 2.2. Насос регулируемый: а) с нереверсивным потоком |  |  |

| б) с реверсивным потоком |  |  |

| 2.3.Гидромотор нерегулируемый: а) с нереверсивным потоком |  |  |

| б) с реверсивным потоком |  |  |

| 2.4.Гидромотор регулируемый: а) с нереверсивнм потоком |  |  |

| б) с реверсивным потоком |  |  |

| 2.5.Гидродвигатель поворотный |  |  |

| 2.6.Гидроцилиндр а) одностороннего действия |

| |

| б) одностороннего действия с возвратом штока пружиной |

| |

| в) телескопический одностороннего действия |

| |

| г) телескопический одностороннего действия с двусторонним штоком |

| |

Продолжение таблицы 1.1.

| 2.7.Гидроцилиндр а) двухстороннего действия |

| |

| б) с двухсторонним штоком |

| |

| 2.8. Цилиндр двухстороннего действия с постоянным (нерегулируемым) торможением в конце хода а) со стороны поршня |

| |

| б) с двух сторон |

| |

| 2.9. Цилиндр двухстороннего действия с регулируемым торможением в конце хода: а) со стороны поршня |

| |

| б) с двух сторон |

| |

| 2.10.Цилиндр дифференциальный (отношение площадей поршня со стороны штоковой и не штоковой полости имеет первостепенное значение) |

| |

| 3. Аппаратура распределительная и регулирующая | ||

| 3.1. Условно распределители обозначают цифрами, через черту дроби. В числителе указывают количество линий (проходов), а в знаменателе - число рабочих позиций. Распределитель 4/2 в зависимости от типа управления: а) с ручным управлением |  |  |

| б) от электромагнита с пружинным возвратом в исходное положение |  |  |

Продолжение таблицы 1.1

| 1 | 2 | 3 |

| в) с электрогидравлическим |  |  |

| г) от двух электромагнитов |

| |

| д) от давления с двух направлений |

| |

| е) от электромагнита с двумя обмотками, работающих в двух направлениях |

| |

| 3.2. обратный клапан |

| |

| 3.3. Клапан с логической функцией "ИЛИ" |  |  |

| 3.4. Клапан регулирующий: а) нормально открытый |

| |

| б) нормально закрытый |

| |

| 3.5.Клапан предохранительный: а) с собственным управлением |  |  |

| б) с дополнительным подводом давления управления от отдельной магистрали |  |  |

| 3.6.Клапан пропорциональный (поддерживает постоянное соотношение давлений Р1 / Р2) |  |  |

Продолжение таблицы 1.1

| 1 | 2 | 3 |

| 3.7. Клапан дифференциальный (поддерживает постоянный перепад давлений Р1-Р2) |  |  |

| 3.8.Клапан редукционный (поддерживает постоянное давление на выходе Р2=const независимо от значения Р1 при условии, Р2 <Р1) а) давление Р2 зависит от усилия пружины |  |  |

| б)давление Р2 зависит от давления управления Р3 |  |  |

| 3.9.Регуляторы потока: а)дроссель (чувствителен к изменению вязкости) |

| |

| б) дроссель с регулятором давления |

| |

| в) дроссель с регулятором давления и предохранительным клапаном |

| |

| 3.10. Делитель потока | | |

| 3.11. сумматор потока |

| |

Продолжение таблицы 1.1

| 1 | 2 | 3 | |

| 4. Соединение гидролиний | |||

| 4.1. Соединение элементов гидролиний разъемное а)общее обозначение |

| ||

| б) фланцевое |

| ||

| в)штуцерное резьбовое |

| ||

| г)муфтовое резьбовое |

| ||

| 4.2.Конец гидролнии под разъемное соединение а)общее обозначение |

| ||

| б) фланцевое |

| ||

| в)штуцерное резьбовое |

| ||

| г)муфтовое резьбовое |

| ||

| 4.3. Конец гидролинии с заглушкой (пробкой): а)общее обозначение |

| ||

| б) фланцевый |

| ||

| в) резьбовой |

| ||

| 4.4. Быстроразъемное соединение в соединенном состоянии: а) без запорного элемента |  |

| |

| б)с запорным элементом |  |

| |

Продолжение таблицы 1.1

| 1 | 2 | 3 |

| 4.5. Быстроразъемное соединение в разобщенном состоянии а) без запорного элемента |  |  |

| б) с запорным элементом |  |  |

| 4.6. Место слива

Сейчас читают про:

|

2018-02-13

2018-02-13 2296

2296 , оС

, оС , оС

, оС