Министерство сельского хозяйства Российской федерации.

Департамент научно-технологической политики и образования.

Федеральное бюджетное государственное образовательное учреждение высшего образования.

Красноярский государственный аграрный университет.

Кафедра механизации и технического сервиса в АПК.

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА

«Проектирование предприятий технического сервиса в АПК»

Выполнил, студент 1 курса

направления подготовки

35.04.06 «Агроинженерия» __________ ________________

_________

Руководитель, к.т.н.,

профессор __________ Торопынин С.И.

_________

Красноярск 2018.

СОДЕРЖАНИЕ

1. ОПРЕДЕЛЕНИЕ ГОДОВОГО ОБЬЕМА РЕМОНТНЫХ РАБОТ ________

1.1 Определение количества ремонтов и технических обслуживаний по маркам машин__________________________________________________

2. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА РЕМОНТА И ПОСТРОЕНИЕ ГРАФИКА РЕМОНТНОГО ЦИКЛА________________________________________________________

2.1 Расчет фондов времени работы предприятия, оборудования и рабочих__

2.2 Выбор типового проекта ремонтного предприятия___________________

2.3 Определение цикла производства__________________________________

3. Расчет производственного участка________________________________

1.1. Определение числа работников мастерской______________________

1.2. Расчет количества оборудования заданного участка_______________

1.3. Определение площади участка_________________________________

1.4. Расчет вентиляции участка____________________________________

1.5. Расчет освещения____________________________________________

1.6. Расчет отопления____________________________________________

ВЫВОДЫ__________________________________________________

ЛИТЕРАТУРА______________________________________________

Приложение________________________________________________

1. ОПРЕДЕЛЕНИЕ ГОДОВОГО ОБЬЕМА РЕМОНТНЫХ РАБОТ

1.1 Определение количества ремонтов и технических обслуживаний по маркам машин.

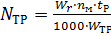

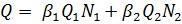

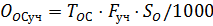

На основании данных, представленных в задании, рассчитывается годовое количество ремонтов и технических обслуживаний (ТО) по каждой марке машины по формулам [1,4]:

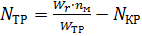

(1),

(1),

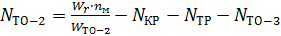

(2),

(2),

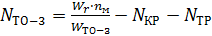

(3),

(3),

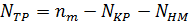

(4),

(4),

где: NКР, NТР, NTО-3, NТО-2 –количество капитальных, текущих ремонтов и технических обслуживаний ТО-3, ТО-2 соответственно, шт.;

Wr- плановая годовая наработка на даннуюмарку машины;

пм- количество машин данной марки, шт.;

WКР, WТР, WTО-3, WТО-2 - плановые наработки до проведения капитального, текущего ремонтов, и технических обслуживаний ТО-3 и ТО-2, по маркам машин. Значение периодичности ремонтов и ТО различных марок машин берутся из табличных данных [1].

Комбайны:

Расчет ремонтов комбайнов производиться аналогично, только для КСК-100 по формулам [1]:

Nкр =пм-Ко; (4)

(5)

(5)

где: Ко- коэффициент охвата ремонтом,

- количество новых машин.

- количество новых машин.

Автомобили:

Для автомобилей количество капитальных ремонтов и ТО-2 по формулам (1,3), а количество текущих ремонтов по формуле:

, (6)

, (6)

где: Wr- плановый годовой пробег автомобиля, км;

tP-средняя нормативная трудоёмкость ремонта, приходящаяся на 1000 км. пробега (ГАЗ tP =4,8ч, ЗИЛ tP =5,2ч);

WTP - средняя трудоёмкость устранения отказов (условно текущего ремонта) автомобиляч., (WTP =10ч).

С/Х машины:

Количество ремонтов простых с/х машин (NP) определяют с использованием среднегодовых коэффициентов охвата ремонтов.

NP =пм-К0,

где: пм - количество машин по маркам, шт.

К0- коэффициент охвата ремонтом.

Для нашего региона коэффициент охвата ремонтов для простых с/х машин ровны:

плуги тракторные -0,8;

сеялки, лущильники, бороны дисковые -0,7;

жатки, культиваторы -0,75; сенокосилки тракторные -0,6;

прочие машины -0,65.

В таблице 1 приведены данные по количеству ремонтов и ТО, определенных в результате расчетов.

Таблица 1 – Потребность в ремонтах и ТО с/х предприятия

| Наименование машин | Количество ремонтных работ | |||

| Nкр |

|

|

| |

| Тракторы: | ||||

| 1. К-700А, К-701 | 1 | 3 | 4 | 24 |

| 2. Т -4А, Т-130 | 2 | 5 | 7 | 41 |

| 3. Т-150К, ДТ-175С | 2 | 3 | 5 | 31 |

| 4. ДТ-75, ДТ-75М | 2 | 4 | 6 | 34 |

| 5. МТЗ, ЮМЗ | 3 | 6 | 10 | 58 |

| 6. Т-25А, Т-16М | 2 | 4 | 6 | 37 |

| Комбайны: | ||||

| 1. Зерноуборочные | 3 | 8 | 0 | 0 |

| 2. Силосоуборочные | 1 | 3 | 0 | 0 |

| 3. Картофелеуборочные | 1 | 2 | 0 | 0 |

| Автомобили: | ||||

| 1. Типа ГАЗ | 5 | 269 | 0 | 65 |

| 2. Типа ЗИЛ | 7 | 269 | 0 | 113 |

| С/х машины: | ||||

| 1. Плуги | 624 | |||

| 2. Сеялки | 11 | |||

| 3. Культиваторы | 10 | |||

| 4. Лущильники | 10 | |||

| 5. Жатки | 9 | |||

| 6. Картофелесажалки | 5 | |||

| 7. Картофелекопалки | 3 | |||

| 8. Стогометатели | 3 | |||

| 9. Бороны дисковые | 3 | |||

По полученным значениям количества ремонтов и ТО строятся графики загрузки мастерской по объектам и видам робот.

Объемы ремонтно-обслуживающих работ техники сельскохозяйственного предприятия в зависимости от сложности и потребности соответствующего оборудования делим между специализированными предприятиями, районными (межрайонными) РТП и цехом технического сервиса хозяйства. Виды работ выполняемых в цехе ТС хозяйства приведены в таблице 2.

Таблица 2- Программа ремонтов и ТО цеха технического сервиса техники сельскохозяйственного предприятия.

| Наименование объекта, вид ремонта или ТО кол -во | Наименование объекта, вид ремонта или ТО кол -во | Наименование объекта, вид ремонта или ТО кол -во | ||||||

| Объект | Вид ремонта, ТО | Кол-во | Объект | Вид ремонта, ТО | Кол-во | Объект | Вид ремонта, ТО | Кол-во |

| 1.К-700, К-701, К-744 | ТО-2 | 10.Т-25М, Т-16М | ТР | 19.Сеялки | Ремонт | |||

| 2. Т-4А, Т-130 | ТР | 11.Т-25М, Т-16М | ТО-3 | 20.Плуги | Ремонт | |||

| 3.Т-4А, Т-130 | ТО-3 | 12.Комб. з/у | ТР | 21.Куль-тиваторы | Ремонт | |||

| 4.Т-150К, ДТ-175С | ТР | 13.Комб. з/у | Ремонт | 22.Лу-щильники | Ремонт | |||

| 5.Т-150К, ДТ-175С | ТО-3 | 14.Комб. картоф. убор. | Ремонт | 23.Жатки | Ремонт | |||

| 6.ДТ-75, ДТ-75М | ТР | 15.Авто- мобили ГАЗ | ТР | 24.Карто-фелеса-жалки | Ремонт | |||

| 7.ДТ-75, ДТ-75М | ТО-3 | 16.Авто- мобили ГАЗ | ТО-2 | 25.Карто-фелеко-палки | Ремонт | |||

| 8.МТЗ, ЮМЗ | ТР | 17.Авто- мобили ЗИЛ | ТР | 26.Стого-метатели | Ремонт | |||

| 9.МТЗ, ЮМЗ | ТО-3 | 18.Авто- мобили ЗИЛ | ТО-2 | 27.Диско-выеборо-ны | Ремонт | |||

При вводе данных в таблицы в программу ПЭВМ получаем график загрузки цеха ТС по месяцам календарного года с учетом сезонности выполнения сельскохозяйственных работ.

2. Определение основных параметров производственного процесса ремонта и построения графика ремонтного цикла

2.1 Расчёт фонда времени работы предприятия, оборудования и рабочих.

Для определения параметров производственного процесса необходимо знать режим работы мастерской или характер рабочей недели, число рабочих дней, смен, их продолжительность.

В ремонтных мастерских, как правило, режим работы планируют по прерывной рабочей недели в одну смену. Принимаем пятидневную рабочую неделю, где смена длиться – 8,2 часа.

Исходя из принятого режима работы предприятия, при пятидневной рабочей неделе номинальный фонд рабочего времени можно определить по формуле[1]:

Фн = (Дк – Дв - Дп)·tсм, (8)

где: Дк, Дв, Дп - количество календарных, выходных и праздничных дней за планируемый период (Дк=365,Дв=104, Дп=10);

tсм- продолжительность смены,ч.

Фн = (365 – 104 - 10)·8,2 = 2058,2 ч.

Номинальный фонд времени оборудования при пятидневной рабочей неделе определяется по формуле:

Фно = (Дк – Дв - Дп)·tсм·А, (9)

где: А - количество смен.

Фно = (365 – 104 - 10)·8,2·1 = 2058,2 ч.

Действительный фонд рабочего времени будет равен:

Фдр= (Дк – Дв – Дп - До)·tс·Кп, (10)

где: До- число отпускных дней в планируемом периоде (До=24);

Кп -коэффициент учитывающий потери рабочего времени по уважительным причинам (болезни, государственные обязанности и др.). Кп =0,96.

Фдр = (365 – 104 – 10 - 24)·8,2·0,96=1787 часа

Действительный фонд рабочего времени оборудования:

Фдо = Фно·Кп.о, (11)

где: Кп.о - коэффициент, учитывающий простои оборудования на ремонт и техническое обслуживание (Кп.о=0,95).

Фдо = 2058,2·0,95 = 1955,3 ч.

Годовой фонд времени ремонтного предприятия выражается формулой [1]:

Фп = Кр·Тд - Кп·(Тд - Тдо), (12)

где: Кр - количество рабочих дней в году (Кр=251);

Тд - количество часов работы в обычные дни (Тд=8,2ч);

Кп - количество предвыходных и предпраздничных дней (Кп=0);

Тдо - количество часов работы в предпраздничные дни (Тдо=8,2ч).

Фп = 251-8,2-0 = 2058,2 ч.

Для организационных расчетов, годовой фонд времени предприятия при пятидневной и шестидневной неделях в среднем может быть принят равным 2100 ч. в год. По этому принимаем Фп=2100ч.

2.2 Выбор типового проекта ремонтного предприятия.

Так как объем работ ремонтного предприятия может включать в себя затраты на выпуск основной и дополнительной продукции, то необходимо пересчитать годовую программу в условные и приведенные ремонты. За единицу условного ремонта (tусл) принимают объем ремонтных работ, равный по трудоемкости 300 ч.

где: Ti - суммарная трудоёмкость ремонтных работ (из распечатки(приложение А)Ti=28917 ч.).

Nyсл =96 шт.

Пересчет в приведённые ремонты осуществляется по формуле:

(14)

(14)

где: tпр - трудоёмкость ремонта превалирующей марки машины (МТЗ). Значения tпр для каждого объекта даны в табл.[1] (для Енисей-1200 tпр=155ч.).

= =186 шт.

= =186 шт.

По количеству условных ремонтов, или на основании суммарной годовой трудоёмкости ремонтно-обслуживающих работ, в хозяйстве Ti выбираем типовой проект ремонтной мастерской. Выбранный проект: ТП №816-128.

2.3. Определение цикла производства.

Цикл производства  или время пребывания машины в ремонте можно определить путем построения линейного графика цикла производства или график согласования работ по ремонту того или иного объекта на основание перечня работ, выполняемых на рабочих местах по типовой схеме производственного процесса.

или время пребывания машины в ремонте можно определить путем построения линейного графика цикла производства или график согласования работ по ремонту того или иного объекта на основание перечня работ, выполняемых на рабочих местах по типовой схеме производственного процесса.

Последовательность построения данного графика следующая:

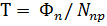

1.Используя значения  (количество приведенных ремонтов), определяют такт производства, то есть промежуток времени по истечению которого из мастерской выходит следующий отремонтированный объект по формуле[1]:

(количество приведенных ремонтов), определяют такт производства, то есть промежуток времени по истечению которого из мастерской выходит следующий отремонтированный объект по формуле[1]:

, (15)

, (15)

где: T- такт производства, ч.;

- годовой фонд времени предприятия, ч.

- годовой фонд времени предприятия, ч.

Τ =11,29 ч.

2.На листе формата А1 вычерчивают специальную форму [1], в которую пользуясь справочными данными, а также данными, приведенные в приложении [1], заносят номера рабочих мест, наименование операций в соответствие с принятой технологией ремонта той или иной машины, разряды рабочих при выполнении соответствующих технологических операций, а также трудоемкости каждой опирации.

3. Расчетное число рабочих по каждому рабочему месту  определяют по формуле:

определяют по формуле:

= Тр/Т, (16)

= Тр/Т, (16)

где: Тр - трудоемкость работ на определённом рабочем месте, ч.

4. Комплектуют рабочие места. Перечень работ, выполняемых на одном рабочем месте, составляют таким образом, чтобы разряд всех работ был одинаков (допускается расхождение не более, чем на один разряд), а загрузка рабочего должна составлять 95-115%. Необходимо отметить, что за 100% загрузку рабочего при выполнении ремонта того или иного объекта принимается загрузка, равная такту производства. Загрузку рабочего можно определить по формуле:

3p = (Pp/Pпp)∙100,

гдеРпр - принятое число рабочих на посту.

5.Определяют продолжительность выполнения операции делением ее трудоемкости на число принятых рабочих и откладывают ее на графике в виде отрезка прямой в масштабе. Для уменьшения продолжительности цикла производства целесообразно как можно большее число работ проводить одновременно с учетом технологической возможности.

6.По графику определяют продолжительность цикла, отражающего технологическое время tц.тех. Общая продолжительность цикла производства с учетом времени на контроль, транспортировку и межоперационное время составит[1]:

tц = (1,10…1,15)∙tц. тех,

tц = 73,15 ч.

7.Определяют главный параметр производства - фронт ремонта или число машин, одновременно находящийся в ремонте:

F = tц/ T,

F =6 шт.

Сокращая длительность производственного цикла, можно уменьшить фронт ремонта, что позволит снизить затраты на содержание здания, амортизацию оборудования и другие, то есть уменьшить накладные расходы.

8.Устанавливают пропускную способность предприятия, то есть число объектов, которые могут быть отремонтированы за определенный промежуток времени (за год и т.д.):

Впр.=  ,

,

где: Впр- пропускная способность предприятия, шт;

Фп - действительный фонд времени мастерской, ч;

n - число смен;

- количество разборочно-сборочных постов (принимается равным фронту ремонта).

- количество разборочно-сборочных постов (принимается равным фронту ремонта).

Впр. =172,25 шт.

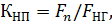

9.Подсчитанную пропускную способность мастерской сравнивают с заданной программой ремонта Nпр и определяют коэффициент загрузки предприятия (Кз.п.)

Кз.п. = Nпр/ Впр.

где Nпр- количество произведенных ремонтов.

Кз.п.=1.

3. РАСЧЕТ ПРОИЗВОДСТВЕННОГО УЧАСТКА

В процессе выполнения курсового проекта производиться расчет одного из производственных участков (участок ремонта узлов с/х машин и оборудования животноводческих ферм) по указанию руководителя.

Медницко-жестяницкое отделение.

3.1 Определение числа работников мастерской.

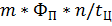

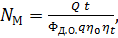

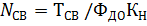

1. Общее количество работников мастерской определяют на основании расчетов по отделениям и участкам. Среднесписочное количество производственных рабочих по цехам, отделениям и участкам определяют по формуле:

, (22)

, (22)

где:  – среднесписочное число рабочих отделения, чел.;

– среднесписочное число рабочих отделения, чел.;

Тг - годовая суммарная трудоемкость отделения ч;

Фдр - действительный годовой фонд времени рабочего(Фдр= 1787ч);

а– коэффициент, учитывающий повышение производительности труда (α=1,05).

Рр =15 шт.

2. Списочное число работников всех категорий мастерской определяют в процентном соотношении от общего количества производственных рабочих Рпр.

Число вспомогательных рабочих Рвсп принимают в размере 5-8% от числа основных производственных рабочих. Число инженерно-технических работников (ИТР), служащих Рсл и младшего обслуживающего персонала (МОП) принимают в количестве 10,3и4% соответственно от суммы чисел производственных и вспомогательных рабочих.

Рвсп=1,2шт.

Ритр=0,18шт.

Рсл=0,49шт.

Рмоп=0,65шт.

Весь штат ЦРМ составит [1]:

Р = Рпр + Рвсп + Pump + Рсл + Рмоп, (23)

где Р- суммарное среднесписочное число работников ЦРМ.

Р =17,51 шт.

3.2 Расчет количества оборудования заданного участка.

Оборудование цехов и участков ремонтного предприятия подбирают по справочной литературе, согласно требованиям технологического процесса. Рассчитывать необходимо лишь число основного оборудования. В данном случае, все оборудование заданного участка, подбирают по справочнику.

1. Число моечных машин ( можно определить по формуле:

можно определить по формуле:

(24)

(24)

где:t- Время мойки одной партии деталей или узлов (t=0,5ч);

Фдо - действительный фонд рабочего времени оборудования, ч;

- масса деталей одной загрузки, кг(принимают по технической характеристике моечной машины:

- масса деталей одной загрузки, кг(принимают по технической характеристике моечной машины:  = 500…1000 кг);

= 500…1000 кг);

- 0,6…0,8 коэффициент, учитывающий конфигурацию и габариты деталей;

- 0,6…0,8 коэффициент, учитывающий конфигурацию и габариты деталей;

- 0,6…0,9 коэффициент использования моечной машины по времени;

- 0,6…0,9 коэффициент использования моечной машины по времени;

- общая масса деталей, подлежащих мойке в данной машине в кг, определяемая по формуле:

- общая масса деталей, подлежащих мойке в данной машине в кг, определяемая по формуле:

(25)

(25)

где:  и

и  - коэффициенты, учитывающие долю массы промываемых деталей трактора и двигателя (

- коэффициенты, учитывающие долю массы промываемых деталей трактора и двигателя ( = 0,4…0,6;

= 0,4…0,6;  = 0,6…0,8);

= 0,6…0,8);

- масса трактора и двигателя соответственно (табл.10),кг;

- масса трактора и двигателя соответственно (табл.10),кг;

- число ремонтов тракторов и двигателей соответственно.

- число ремонтов тракторов и двигателей соответственно.

= 31936 кг.

= 31936 кг.

= 0,02 шт.

= 0,02 шт.

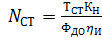

2.Число металлорежущих станков ( ) определяют по формуле:

) определяют по формуле:

(26)

(26)

где:  - годовая трудоемкость стояночных работ;

- годовая трудоемкость стояночных работ;

- коэффициент неравномерности загрузки предприятия (

- коэффициент неравномерности загрузки предприятия ( = 1,0…1,3);

= 1,0…1,3);

- коэффициент использования стояночного оборудования (

- коэффициент использования стояночного оборудования ( = 0,85).

= 0,85).

Рассчитанное число станков распределяют по видам, пользуясь следующим процентным отношением: токарные 35…50%, расточные 8…10%, строгальные 3…10%, фрезерные 10…12%, сверлильные 10…15% и шлифовальные 12…20%.

= 2 шт.

= 2 шт.

Токарных станков 1 шт.

Расточных станков 0 шт.

Строгальных станков 0 шт.

Фрезерных станков 0 шт.

Сверлильных станков 0 шт.

3.Число испытательных стендов для обкатки и испытания двигателя  определяют по формуле [3]:

определяют по формуле [3]:

(27)

(27)

где:  - число двигателей, проходящих обкатку и испытание в расчетном периоде (

- число двигателей, проходящих обкатку и испытание в расчетном периоде ( =

=

- время обкатки и испытания двигателя (с учетом монтажных работ),ч;

- время обкатки и испытания двигателя (с учетом монтажных работ),ч;

- 1,05…1,1 коэффициент, учитывающий возможность повторной обкатки и испытания двигателя;

- 1,05…1,1 коэффициент, учитывающий возможность повторной обкатки и испытания двигателя;

- 0,9…0,95 коэффициент использования стендов.

- 0,9…0,95 коэффициент использования стендов.

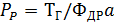

4.Расчет сварочного оборудования ( ) определяют по общей формуле [2]:

) определяют по общей формуле [2]:

(28)

(28)

где:  – суммарная трудоемкость сварочных работ (см. приложение Д);

– суммарная трудоемкость сварочных работ (см. приложение Д);

- коэффициент, учитывающий использования сварочного оборудования по времени (

- коэффициент, учитывающий использования сварочного оборудования по времени ( =0,7…0,8).

=0,7…0,8).

= 0 шт.

= 0 шт.

5.Кузнечное оборудование ( ) определяется по общей формуле:

) определяется по общей формуле:

, (29)

, (29)

где:  - годовая трудоемкость кузнечных работ, ч;

- годовая трудоемкость кузнечных работ, ч;

- коэффициент использования оборудования (

- коэффициент использования оборудования ( = 0,8…0,9).

= 0,8…0,9).

- количество горнов или пневмомолотов.

- количество горнов или пневмомолотов.

= 0 шт.

= 0 шт.

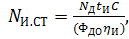

3.3 Определение площадей цехов, отделений.

1.По удельным площадям и числу рабочих мест /2/:

F =  , (30)

, (30)

где: F- площадь отделения участка,  ;

;

- удельная площадь для организации одного рабочего места,

- удельная площадь для организации одного рабочего места,  /рм (табл.11);

/рм (табл.11);

- число рабочих мест, шт.

- число рабочих мест, шт.

Число рабочих мест в механическом цехе зависит от числа станков, в слесарном - от числа рабочих, в кузнечном - от числа пар рабочих, то есть кузнеца и молотобойца, в сборочном – от числа собираемых объектов.

F= 125

2.По площадям на одного рабочего:

F = Fp∙Pp,

где: Fp - удельная площадь, приходящаяся на одного рабочего, м2/раб (см. табл. 11);

Рр – число рабочих рассчитываемого отделения, чел.

F = 375 м2

3.4 Расчет вентиляции участка.

Расчет вентиляции ведется на основании нормативных данных кратности обмена воздуха в час [1] и кубатуры помещения.

Производительность вентилятора определяется по формуле:

Wi = F · h · Кв,

где: F - площадь пола, м2;

h- высота помещения (h = 7,2м);

Кв - кратность обмена воздуха в час (Кв= 2).

Wi = 3600м3/ч

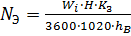

Мощность электродвигателя вентилятора

, (27)

, (27)

где: Н – напор вентилятора (среднего давления Н=3000Па);

Кз – коэффициент запаса мощности (Кз = 1,2…1,5);

– КПД вентилятора (

– КПД вентилятора ( = 0,5…0,56)

= 0,5…0,56)

Nэ= = 78,78кВт

3.5 Расчет освещения.

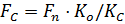

Расчет освещения сводиться к определению необходимого количества окон и электрических ламп. Площадь световых проемов ( ) рассчитывается по формуле:

) рассчитывается по формуле:

, (28)

, (28)

где:  - площадь пола (равна площади участка), м2

- площадь пола (равна площади участка), м2

Ко - коэффициент естественной освещенности (Ко = 0,30);

Кс – коэффициент, учитывающий потери света от загрязнения остекления, принимаемый для помещения с незначительным выделением дыма, пыли в пределах 0,60…0,75.

Fc = 62,5м2

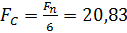

Отношение площади световых проемов к площади пола участка для производственных помещений должно быть больше или равно 1/6, по этому площадь световых проемов будет равно:

м2

м2

Зная общую площадь световых проемов, определяем необходимое количество окон:

No = Fс/ Fо, (29)

где: Fo - площадь оконного проема, м 2.

Типовой размер окна, рекомендуемый для ремонтных мастерских, следующий: ширина - 1,870м. высота - 2,100м.

Fо = 3,927 м2

No = 16шт.

Среднегодовой расход электроэнергии для искусственного освещения для участка определяют по формуле:

(30)

(30)

где: Тос - годовое число часов использования максимальной осветительной нагрузки в зависимости от географической широты в градусах (от 40 до 60).

Тос при работе в одну смену изменяется от 650 до 800ч;

- площадь участка, м2;

- площадь участка, м2;

So - удельная мощность осветительной нагрузки, Вт/(м2*ч) (при использование ламп накаливания для производственных помещений – 13…20 Вт/(м2*ч)).

=1875кВт

=1875кВт

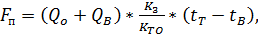

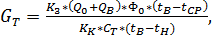

3.6 Расчет отопления.

Расчет отопления сводиться к определению нагревательных приборов. Рассчитывая теплопотери, определяют расход тепла на вентиляцию и отопление. Расчет тепла на вентиляцию помещения[1]:

Qв = Wi·V·C·(tв - tн), (31)

где:Qв – расход тепла на вентиляцию, ккал/ч;

Wi - производительность вентилятора, м3/ч;

V – удельная масса воздуха, кг/  (при Т=+80°С -1кг/

(при Т=+80°С -1кг/  , при Т= -30°С, - 1,453кг/м3);

, при Т= -30°С, - 1,453кг/м3);

С - теплоемкость воздуха, (0,24ккал/кг град);

tв - расчетная температура внутри помещения (tв = +l5°С);

tн - расчетная наружная температура (tн = -30°С).

Qв = 47822,4ккал/ч

Расход тепла на отопление определяют по формуле:

Qо =  ·(tв - tн)·Wi, (32)

·(tв - tн)·Wi, (32)

где:  - удельный расход тепла на отопление, ккал/ч м3 град, (

- удельный расход тепла на отопление, ккал/ч м3 град, ( =0,45…0,50ккал/ч м3 град).

=0,45…0,50ккал/ч м3 град).

Qо = 89100 ккал/ч м3 град.

Отопление мастерской производиться из центрального.По этому расчет мощности котла и необходимого количества топлива не проводиться.

Площадь поверхности нагрева отопительных приборов находят по формуле:

(33)

(33)

где  - поверхность нагрева отопительных приборов,

- поверхность нагрева отопительных приборов,  ;

;

- коэффициент запаса (1,15…1,20);

- коэффициент запаса (1,15…1,20);

- постоянная теплообмена (чугунные ребристые трубы 7,4 ккал/ч*

- постоянная теплообмена (чугунные ребристые трубы 7,4 ккал/ч*  *град);

*град);

- расчетная температура теплоносителя (для воды – (+80°С));

- расчетная температура теплоносителя (для воды – (+80°С));

- расчетная температура внутри помещения (

- расчетная температура внутри помещения ( - +15°С);

- +15°С);

= 341,59

= 341,59

Количество нагревательных приборов:

(34)

(34)

где  - площадь нагрева ребристой трубы - 4

- площадь нагрева ребристой трубы - 4  .

.

= 85 шт.

= 85 шт.

Необходимое количество топлива вычисляют по формуле:

(43)

(43)

где  - годовая потребность в топливе, кг;

- годовая потребность в топливе, кг;

- коэффициент запаса, (1,1…1,2);

- коэффициент запаса, (1,1…1,2);

- фонд времени отопительного периода (с 15 сентября по 15 мая включительно), ч;

- фонд времени отопительного периода (с 15 сентября по 15 мая включительно), ч;

- средняя наружная температура за отопительный период (-6…7°С);

- средняя наружная температура за отопительный период (-6…7°С);

- теплотворная способность топлива, (торф -2700 ккал/кг, уголь - 3000ккал/кг, антрацит – 6000…7200ккал/кг, газ – 8200…10000ккал/кг, условное топливо - 7000ккал/кг);

- теплотворная способность топлива, (торф -2700 ккал/кг, уголь - 3000ккал/кг, антрацит – 6000…7200ккал/кг, газ – 8200…10000ккал/кг, условное топливо - 7000ккал/кг);

- КПД котельной установки (0,6…0,7).

- КПД котельной установки (0,6…0,7).

= 184023,71 кг.

= 184023,71 кг.

ВЫВОДЫ

При построение технологической части ремонтной мастерской нами были рассмотрены основные концепции производственного процесса ремонта машин. Выбран режим работы и фонды времени ремонтного предприятия. Выбран необходимый тип ремонтной мастерской и проведена его технологическая планировка.

ЛИТЕРАТУРА

1. Проектирование технологической части ремонтно-обслуживающего предприятия в АПК: Метод. указания к курсовому проекту / Торопынин С.И. Терских С.А. Журавлев С.Ю.- Красноярск 2004.

2. Надежность и ремонт машин / Под ред. В.В. Курчаткина. – М.: Колос, 2000.

3. Юдин М.И., Организация ремонтно-обслуживающего производства в сельском хозяйстве / М.И. Юдин, Н.И. Стукопин, О.Г. Ширай. – Краснодар: Изд-во КГАУ, 2002.

4. Бабусенко, С.М. Проектирование ремонтно-обслуживающий предприятий / С.М. Бабусенко. – М.: Агропромиздат, 1990.

5. Серый, И.С. Курсовое и дипломное проектирование по надежности и ремонту машин / И.С. Серый и др. – М.: Агропромиздат, 1991.

6. Гуревич, Д.Ф. Ремонтные мастерские колхозов и совхозов / Д.Ф. Гуревич, А.А. Цырин. – Л.: Агропромиздат, 1988.

2018-03-09

2018-03-09 190

190