Расчетный расход топлива qp, кг, на транспортирование за один рейс определяется по формуле:

qр=0,78  ((1+2Кт)

((1+2Кт)  L

L  +

+  )

)  qa (87)

qa (87)

где,

kт – коэффициент тары автомашины;

L – расстояние транспортирования, км;

ω – удельное сопротивление движению, Н/кН

– глубина карьера 1-ой очереди, м;

– глубина карьера 1-ой очереди, м;

qa – грузоподъемность автомобиля, т.

qр = 0,78  ((1+2

((1+2  1,7)

1,7)  5,3

5,3  +

+  )

)  55 = 6,5кг

55 = 6,5кг

Коэффициент тары автомашины Кт, определяется по формуле:

Кт=  =

=  =1,7 (88)

=1,7 (88)

где,

mа - масса авто,т;

qa – грузоподъемность автомобиля, т.

Фактический расход топлива qф, кг, определяется по формуле:

qф=qр  Кз

Кз  Кн

Кн  Км=6,5

Км=6,5  1,1

1,1  1,06

1,06  1,1=8,3 (89)

1,1=8,3 (89)

где,

Кз – коэффициент, учитывающий повышение расхода топлива в зимнее время;

Кн – коэффициент, учитывающий расход горючего на внутри гаражные нужды;

Км – коэффициент, учитывающий расход топлива на маневры.

Сменный расход топлива в карьере  , т/см, определяется по формуле:

, т/см, определяется по формуле:

=

=  =

=  =4 т/см (90)

=4 т/см (90)

где,

Tсм – продолжительность смены, мин;

Тр – время рейса автомобиля, мин;

Nраб – число рабочих автомашин, шт

Сменный расход смазочных материалов  , кг/см, определяется по формуле:

, кг/см, определяется по формуле:

=

=  Кс=3,7

Кс=3,7  0,07=0,25 (91)

0,07=0,25 (91)

где,

Кс – коэффициент смазочных материалов

1.11 Отвальное хозяйство

Правильно выбранный способ отвалообразования и средства механизации отвальных работ должны обеспечивать:

- необходимую приемную способность при складирование пустых пород;

- безопасные условия работы людей и оборудования;

- низкую себестоимость работ и высокую производительность труда;

- простую и удобную организацию труда;

- удобное местоположение, не затрудняющее развитие горных работ.

При выборе способа отвалообразования необходимо учитывать топографические, горно-геологические условия, объемы вскрышных пород и их физико-механические свойства, организационно-технические, экономические и климатические факторы.

При автотранспорте вскрышных пород основным способом механизации отвалообразования являются бульдозеры

Организация отвального хозяйства при автотранспорте значительно проще, чем при рельсовом, т.к. не требуется укладки рельсового пути и применения громоздких и тяжелых локомотивов и подвижного состава. При применение автосамосвалов устройство отвалов несложно их конфигурация в зависимости от рельефа местности и территории, отводимой под их размещение может меняться.

При периферийном отвалообразовании автосамосвалы разгружаются по периферии отвального фронта в непосредственной близости от верхней бровки отвального откоса или под откос.

На основании выше изложенного принят бульдозер марки ДЗ-141ХЛ.

Таблица№14. Техническая характеристика гусеничного бульдозера ДЗ-141ХЛ.

| Наименование | Параметры |

| Базовый трактор | Т – 500 |

| Мощность двигателя, л.с. | 367 |

| Тяговый класс, кН | 350 |

| Отвал, мм: | |

| длина отвала | 4800 |

| высота отвала | 2000 |

| подъем | 140 |

| опускание | 640 |

| Габариты, мм: | |

| длина | 1030 |

| ширина высота | 4800 3295 |

1.11.1 Расчет параметров бульдозерного отвала

Площадь отвала при двухъярусном отвале Sо, м2, определяется по формуле:

Sо=  =

=  = 433893,6м2 (92)

= 433893,6м2 (92)

где,

W–объем пород подлежащий размещению в отвал, за срок его существования, м3;

– коэффициент разрыхления пород в отвале;

– коэффициент разрыхления пород в отвале;

h1я – высота первого яруса, м;

h2я – высота второго яруса, м;

Кзав – коэффициент заваленност

Количество автосамосвалов, разгружающихся на отвале в течение часа Nо, авт., определяется по формуле:

No=  =

=  ≈16 (93)

≈16 (93)

где,

– часовая производительность карьера по вскрыше, м3/см;

– часовая производительность карьера по вскрыше, м3/см;

Кнер – коэффициент неравномерной работы карьера по вскрыше;

qт – грузоподъемность автомобиля, т.

Число одновременно разгружающихся автосамосвалов Nо.р, шт. определяется по формуле:

Nо.р=Nо  =16

=16  ≈0,5 (94)

≈0,5 (94)

Длина фронта разгрузки Lр, м определяется по формуле:

Lр = Nо.р  lп = 0,5

lп = 0,5  30 = 15м

30 = 15м

где,

lп – ширина полосы по фронту, занимаемой одним автосамосвалом при маневрировании, м.

Число разгрузочных участков, находящихся одновременно в работе  , шт., определяется по формуле:

, шт., определяется по формуле:

Nу.р=  =

=  =0,25 (95)

=0,25 (95)

где,

- длина фронта одного участка, м.

- длина фронта одного участка, м.

Число участков находящихся в планировке  , шт., определяется по формуле:

, шт., определяется по формуле:

Число резервных участков  , шт., определяется по формуле:

, шт., определяется по формуле:

Nу.рез=Nу.р=1 (96)

Общее число участков Nу, шт., определяется по формуле:

(97)

(97)

Общая длина отвального фронта Lо, м, определяется по формуле:

Lо=  Nу=60

Nу=60  3=180 (98)

3=180 (98)

Объем бульдозерных работ Qб, м3/ч, определяется по формуле:

Qб=  Kн

Kн  Кзав=7859,47

Кзав=7859,47  0,9

0,9  0,7= 4951,46 м3/ч (99)

0,7= 4951,46 м3/ч (99)

где,

- сменная производительность по вскрыши, м3/см;

- сменная производительность по вскрыши, м3/см;

Кн – коэффициент неравномерности работы,

Кзав – коэффициент заваленности.

Часовая производительность бульдозера  , м3/смену, определяется по формуле:

, м3/смену, определяется по формуле:

=

=  =387м3/см (100)

=387м3/см (100)

где,

Vпр – объём призмы волочения, м3;

Кпер – коэффициент перемещения;

Кисп – коэффициент использования;

Тсм – время цикла, сек;

Кр – коэффициент разрыхления пород.

Объем призмы волочения Vпр, м3, определяется по формуле:

Vпр=  =

=  =9.6 (101)

=9.6 (101)

где,

h – высота ножа, м;

l – длина ножа, м;

α – угол откоса развала призмы волочения.

Время цикла бульдозера Тц, с, определяется по формуле:

Тц=  +

+  +tдоп=

+tдоп=  +

+  +5=34 (102)

+5=34 (102)

где,

lпер – расстояние перемещения породы, м;

Uпер – скорость перемещения, м/с;

lобр.х – расстояние обратного хода, м;

Uобр.х – скорость обратным ходом м/с;

tдоп – дополнительное время, с.

Сменная производительность бульдозера  , м3/см, определяется по формуле:

, м3/см, определяется по формуле:

=

=  Тсм=387

Тсм=387  12=4644 (103)

12=4644 (103)

Количество бульдозеров на отвале Qб, шт., определяется по формуле:

Nб=  =

=  =1 (104)

=1 (104)

Водоотлив

На выбор способа осушения и частоту расположения дренажных сооружений влияют физико-механические свойства пород, количество водоносных горизонтов, подлежащих осушению и глубина их залегания, тип запасов подземных вод, участвующих в обводнении и водопроницаемость осушаемых пород. При этом надо учитывать условия вскрытия и систему отработки месторождения.

Исходя из этих показателей и степени обводнености месторождений установлено 4 категории сложности условий осушения: простые, средние, сложные и очень сложные.

Подземное осушение проводится по средством заложения дренажного ствола и проведения штреков по рабочему пласту или в крест простирания (при крутом падении слоев). Подземный способ осушения эффективен при осушении месторождений со сложным гидрогеологическим условиями при наличии водоносных горизонтов значительной мощности в кровле и почве пласта полезного ископаемого, залегающих на больших глубинах.

Достоинством подземного способа является возможность осушения слабопроницаемых пород (К=0,5-3 м/сут), упрощение организации шахтного и карьерного водоотлива, относительно низкая стоимость эксплуатации подземной системы.

Если подземные воды приурочены к маломощному водоносному горизонту, залегающему в устойчивых трещиноватых пород вскрыши, хорошо отдающих воду, то дренажный шурф и штреки могут сами обеспечить осушение карьера. При наличии в кровле и почве разрабатываемого пласта песчано-глинистых отложений, дренажные штреки и штольни используются для установки дренажных сооружений и отвода воды, поступающей из осушаемых слоев.

Дренажные стволы и подземные водосборники закладываются по подвижному борту карьера с расчетом погашения в конце отработки поля карьера или на продолжительный срок (более 5 лет). Надо стремиться закладывать в замен дренажных – дренажно-эксплуатационные шахты, располагая их за технической границей поля карьера, для осушения карьеров и отработки полезного ископаемого.

Защита карьера от поверхностных вод заключается в проведении следующих мероприятий;

- ограждение карьера от поверхностных вод

- осушение поля карьера

Для отвода поверхностных вод, стекающих к карьеру с более возвышенных мест в период весеннего снеготаяния и после ливней, проводят нагорные канавы. Сечение канав расчитывается по максимальному притоку и допустимой скорости течения воды в них. Максимальный приток воды в нагорную канаву наблюдается в период весеннего снеготаяния или при стоке ливневых вод.

Нагорные канавы проектируются с таким расчетом, чтобы они ограждали часть или се поле карьера от поверхностных вод и в течении всего периода их эксплуатации.

Трасса г=нагорной канавы должна проходить под углом к горизонталям поверхности, чтобы был естественный уклон дна канавы, обеспечивающий быстрый отвод поверхностных вод за пределы карьера. При этом уклон должен быть таким, чтобы не происходил размыв канавы и не заливалось бы дно.

При наличии на территории карьерного поля заболоченных участков, болот и небольших озер производится осушение поверхности, заключающееся в устройстве на пониженных участках осушительной канавы или системы канав, отводящих поверхностные воды за пределы поля карьера.

1.13 Электроснабжение

Электроснабжение карьера имеет ряд особенностей, обусловленных технологией ведения горных работ и специфическими условиями эксплуатации электрооборудования и электрических сетей. К ним относятся; работа на открытом воздухе, значительная площадь, большая глубина и уступная форма разработки, рассредоточенность оборудования по всей ширине и глубине разработок, систематическое перемещение мощных электрифицированный горных машин, сезонность нагрузки, связанная с системой отработки уступов способом гидромеханизации.

Электрооборудование и сеть на карьера круглый год работают на открытом воздухе и подвергаются воздействию атмосферных осадков, резких колебаний температуры окружающей среды, запыленности, содержащимися в воздухе парами химических реагентов.

Рассредоточение горных машин и механизмов по всему фронту горных работ (как по площади, так и по глубине) усложняет систему распределительных электрических сетей. Для подвода электроэнергии к экскаваторам и другим горным машинам сооружают разветвленные воздушные и кабельные линии, подстанции и приключательные пункты.

Трассы воздушных и кабельных линии могут проходить в продольном, поперечном направлениях отрабатываемых уступов. Размещение линий на уступах усложняет их эксплуатацию (ремонт, монтаж и демонтаж при передвижке, переноске), так как их состояние на одном уступе зависит от характера работы на смежных уступах.

В продольных схемах распределительных сетей радиальные и магистральные воздушные линии могут быть сооружены по трассам, проложенным по поверхности карьера, а также по рабочим уступам и предохранительным бермам вдоль фронта работ. К этим воздушным линиям подключается переключательные пункты типа РВНО – 9 экскаваторов и других установок.

Расчет карьерных электросетей.

Для энергосбережения электроприемников карьера сооружаются стационарные и временные воздушные ЛЭП напряжением 6000 В. Для сооружения стационарных линий применяются типовые железобетонный опоры. Для сооружения временных воздушных линий применяются дренажные одностоечные опоры с установкой стойки на железобетонном основании.

Расстояние между опорами у стационарных и временных ЛЭП не превышает 50 метров. Для воздушных линий в карьере применяется провод марки А – 35.

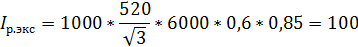

Расчетный ток нагрузки на максимально загруженную ЛЭП

.  (105)

(105)

Где;

– расчетный ток экскаватора

– расчетный ток экскаватора

– количество экскаваторов на ЛЭП

– количество экскаваторов на ЛЭП

– коэффициент спроса (0,7)

– коэффициент спроса (0,7)

– расчетный ток бурового станка

– расчетный ток бурового станка

– количество буровых станков на ЛЭП

– количество буровых станков на ЛЭП

Расчетный ток экскаватора определяется по формуле;

(106)

(106)

Где;

– номинальная мощность электро двигателя (520)

– номинальная мощность электро двигателя (520)

– напряжение сети (6000)

– напряжение сети (6000)

– коэффициент мощности электро двигателя (0,6)

– коэффициент мощности электро двигателя (0,6)

– КПД двигателя (0,8-0,85)

– КПД двигателя (0,8-0,85)

Расчетный ток бурового станка определяется по формуле;

(107)

(107)

Где;

– мощность подстанции бурового станка

– мощность подстанции бурового станка

Согласно длительно-допустимого тока нагрузки на воздушноой карьерной линии в 192.22 А, применяем провод марки А-35 мм2.

Расчет высоковольтных линий выполненных гибким кабелем.

На основании расчетного тока применяем кабель марки КГЭ-3х35+1х6+1х10.

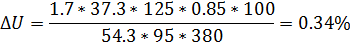

Проверка кабеля по потере напряжения определяется по формуле;

(108)

(108)

Где;

– длина кабеля (200)

– длина кабеля (200)

– удельная проводимость жил кабеля (54,3)

– удельная проводимость жил кабеля (54,3)

– сечение жил кабеля

– сечение жил кабеля

Расчетный ток протекающий по кабелю бурового станка

(109)

(109)

На основании расчетного тока применяем кабель дла бурового станка марки КГ-3х95+1х35+1х10

Проверка кабеля по потере напряжения определяется по формуле;

(110)

(110)

1.14 Освещение

При правильно организованном электрическом освещении возрастает производительность труда и повышается качество выполняемых работ; улучшаются условия ьруда (уменьшается зрительная и общая утомляемость); сокращаются аварии и травматизм, повышается безопасность передвижения людей и всех видов транспорта в карьере. Кроме того, нормальное освещение создает хорошую обозреваемость всей территории карьера, отдельных забоев и промплощадки технологического комплекса.

При устройстве электрического освещения на карьерах необходимо учитывать; большие открытые пространства, особенности погоды, большую запыленность воздуха на освещаемом участке.

Согласно правилам технической эксплуатации, при работе в ночное время на территории карьера должны быть освещены места работы машин и механизмов, электроподстанции и распределительные пункты, железнодорожные пути и станции, лестничные спуски и пути хождения людей, отвалы и вся территория в районе ведения работ. На поверхности карьера электрическое освещение должно быть во всех помещениях цехов, служб и других объектов.

В данном проекте для обеспечения безопасности работ при разработке месторождения применяем норму освещенности карьера 1 Лк.

Расчет освещения

Суммарный световой поток для освещения карьера определяется по формуле;

(111)

(111)

Где;

– норма освещенности (1)

– норма освещенности (1)

– площадь карьера

– площадь карьера

– коэффициент запаса учитывающий потери света от загрязнения отражателя, защищенного стекла и лампы (1,2-1,5)

– коэффициент запаса учитывающий потери света от загрязнения отражателя, защищенного стекла и лампы (1,2-1,5)

– коэффициент учитывающий потери света в зависимости от конфигурации освещаемой площади (1,15-1,5)

– коэффициент учитывающий потери света в зависимости от конфигурации освещаемой площади (1,15-1,5)

Освещаемую площадь карьера определяем по формуле

(112)

(112)

Где;

– Средняя ширина карьера 1 очереди

– Средняя ширина карьера 1 очереди

– длина карьерного поля 1 очереди

– длина карьерного поля 1 очереди

Для освещения карьера принята дугоксеновая лампа марки ДКсТ 50000 мощностью 50 кВт и напряжением питания 380 В, световой поток 1800000.

Количество светильников ДКсТ 50000 используемых для освещения карьера определяется по формуле;

(113)

(113)

Где;

– световой поток

– световой поток

– КПД прожектора (0,6)

– КПД прожектора (0,6)

Зону освещенности по глубине определяется по формуле

(114)

(114)

Литература

1) Мельников Н.В. Краткий справочник по открытым горным работам. М., «Недра», 1974.

2) Хохряков В.С. Проектирование карьеров. М., «Недра», 1992.

3) Хохряков В.С. Открытая разработка месторождений полезных ископаемых. М., «Недра», 1991.

4) Ржевский В.В. Технология и комплексная механизация откртых горных работ. М., «Недра», 1975.

5) Новожилов М.Г. Технология открытой разработке месторождения полезных ископаемых. М., «Недра», 1971.

2018-03-09

2018-03-09 693

693