Рабочая площадка (берма) — площадка, на которой размещают буровые станки, экскаваторы, транспортные средства и другое горнотранспортное оборудование.

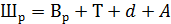

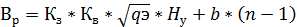

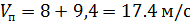

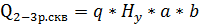

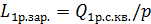

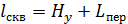

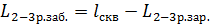

Ширина рабочей площадки устанавливается с учетом физико-механических свойств пород и параметров экскаваторов и определяется по формуле:

(29)

(29)

где,

Вр- ширина развала взорванной горной массы

Т- ширина дороги

d- ширина полосы под ЛЭП (5-10м)

А- ширина заходки по массиву

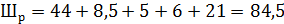

Ширину заходки по массиву А, м., определяется по формуле;

(30)

(30)

Где;

W – линия сопротивления по подошве,

b – расстояние между скважинами

n – число рядов.

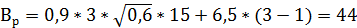

Ширину развала пород после взрыва Вр ,м. определяется по формуле;

(31)

(31)

Где;

- коэффициент дальности отброса породы зависящий от интервала замедления (0,9),

- коэффициент дальности отброса породы зависящий от интервала замедления (0,9),

- коэффициент характеризующий взрываемость пород (2,5 – 3)

- коэффициент характеризующий взрываемость пород (2,5 – 3)

- эталонный удельный расход ВВ, кг/м3.

- эталонный удельный расход ВВ, кг/м3.

Рис 1 схема по определению ширины рабочей площадки

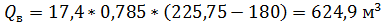

Расчет длины блока и фронта горных работ

Протяженность фронта горных работ зависит от; производственной мощности карьера и его параметров, качественной характеристики месторождения, физики-механических свойств пород, погрузочного и транспортного оборудования.

Длина блока влияет на интенсивность отработки уступа и производительность экскаватора.

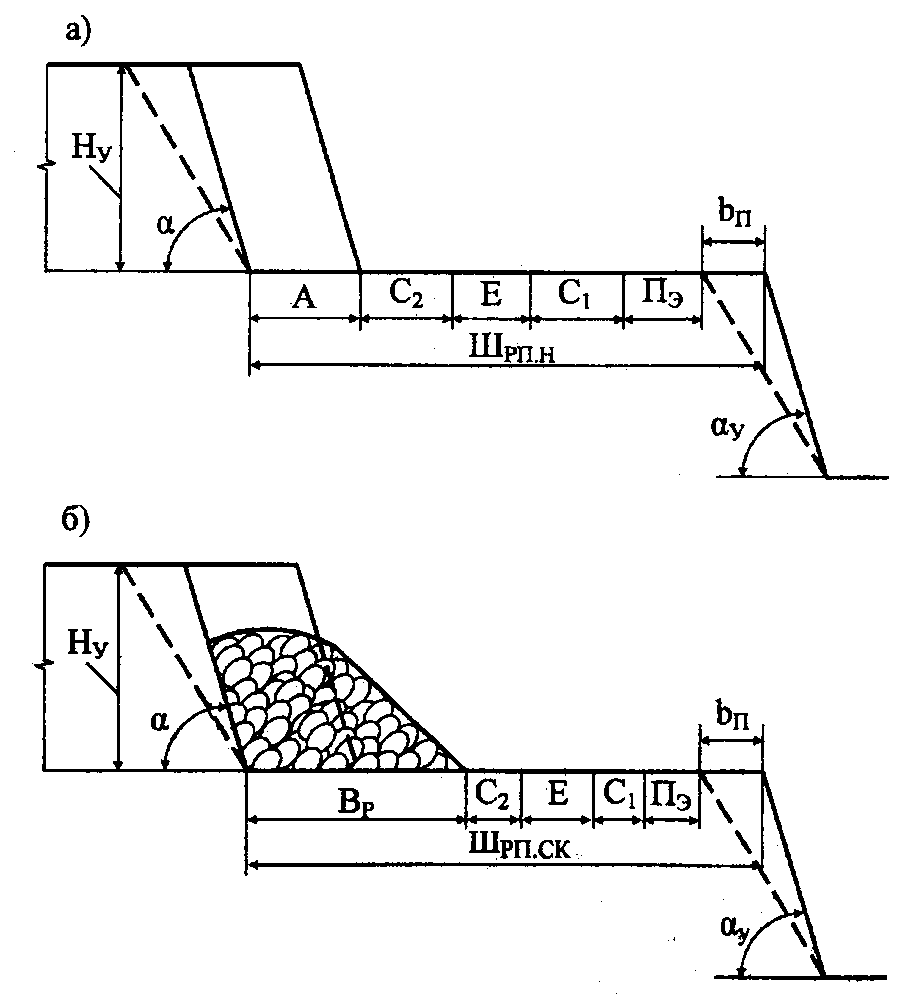

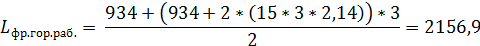

Длина фронта горных работ зависит от длины карьерного поля и определяется по формуле;

(32)

(32)

Где;

Lкп- длина карьерного поля;

– число рабочих уступов;

– число рабочих уступов;

– угол законсервированного борта карьера (250)

– угол законсервированного борта карьера (250)

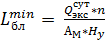

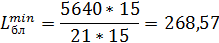

Минимальную длину блока Lбл, м, определяется исходя необходимостью обеспечения экскаватора достаточным объемом взорванной горной массы и определяется по формуле;

(33)

(33)

Где;

– суточная производительность экскаватора,

– суточная производительность экскаватора,

– запасы взорванной горной массы (14 – 20 сут.)

– запасы взорванной горной массы (14 – 20 сут.)

– ширина заходки по массиву,

– ширина заходки по массиву,

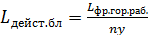

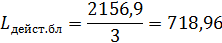

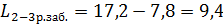

Действительную длину блока  , м., определяется по формуле

, м., определяется по формуле

Буровые работы

Руда и вмещающие вскрышные породы Баженовского месторождения имеют коэффициент крепости от 8 до 17. Средневзвешенный коэффициент крепости составляет 12,92.

Такие породы и руды требуют предварительного рыхления.

Таблица №8 Характеристика физико-механических свойств пород Баженовского месторождения.

| Наименование горной породы | Плотность т/м3 | Коэффициент крепости | Коэффициент трещиноватости | Коэффициент разрыхлённости пород | Коэффициент наполнения | Предел прочности МПА на: | ||

| сдвиг | растяжение | сжатие | ||||||

| Габбро | 3,02 | 15,2 | 1,05 | 1,6 | 0,65 | 75,0 | 23,3 | 144,7 |

| Диориты | 2,83 | 17,3 | 1,05 | 1,6 | 0,65 | 80,0 | 21,6 | 135,0 |

| Перидотиты | 2,82 | 13,7 | 1,05 | 1,5 | 0,7 | 70,0 | 20,0 | 138,8 |

| Кварц-карбонатные породы | 2,67 | 8,8 | 1,15 | 1,4 | 0,75 | 38,0 | 13,4 | 94,5 |

| Серпентиниты | 2,68 | 9,6 | 1,1 | 1,4 | 0,7 | 52,0 | 18,5 | 103,6 |

| Среднее значение | 2,804 | 12,92 | 1,08 | 1,5 | 0,69 | 63,0 | 19,4 | 123,3 |

Буровые работы

В проекте принят буровзрывной способ подготовки пород и руд к выемке. При данном способе рыхления горной массы на уступе бурятся наклонные и вертикальные скважины станками шарошечного бурения. Проектом принят буровой станок 2СБШ – 200 – 32, с диаметром долота 215 мм.

Применение этих станков обусловлено тем. Что они обладают высокой производительностью, высоким уровнем автоматизации и механизации процессов бурения. Кроме того к преимкществам данного типа станков относят бурение скважин в породах любой крепости, с любыми физико-механическими свойствами.

Таблица №9 «техническая характеристика бурового станка 2СБШ-200-32».

| Диаметр долота, мм | 125,9,215, 244,5 |

| Глубина буримых скважин, м | 32 |

| Направление бурения к вертикали | 0; 15; 30 |

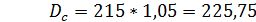

| Длина штанги/ ход непрерывной подачи | 8/8 |

| Осевое усилие, кН, не более | 250 |

| Скорость подачи/ подъема бурового снаряда, м/с | 0,025/0,48 |

| Частота вращения долота | 0,25-5,2 |

| Крутящий момент на вращателе, кН*м | 6,65-2,12 |

| Подача компрессора, м3/с | 0,417 |

| Мощность электродвигателей, кВт: | 384 |

| установленная | 350 |

| вращателя | 60 |

| Компрессора | 200 |

| Хода | 32 |

| Ходовое оборудование | Э-1252 |

| Скорость передвижения, км/ч | 0,6 |

| Давление на грунт, мПа | 0,1 |

| Габариты, мм | 9180×4600×13840 |

| Масса станка, т. | 80 |

Определяем прочностные характеристики пород

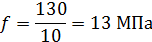

Коэффициент крепости определяем по формуле;

(34)

(34)

Где

– прочность на сжатии, дан по порядковому номеру (130)

– прочность на сжатии, дан по порядковому номеру (130)

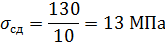

Прочность на сдвиге определяем по формуле;

(35)

(35)

Где;

k – от 6 до 13

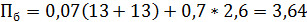

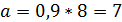

Рассчитываем показатель буримости по формуле;

(36)

(36)

Где;

– плотность породы, т/м3, дан по порядковому номеру (2,6)

– плотность породы, т/м3, дан по порядковому номеру (2,6)

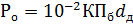

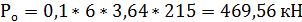

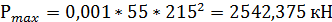

Рассчитываем величину осевого усилия по формуле;

А) Рациональную, кН

(37)

(37)

Где;

– диаметр долота, мм.

– диаметр долота, мм.

К – коэффициент, учитывающий диаметр долота (6÷8)

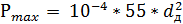

Б) Максимально допустимую по прочности долота

(38)

(38)

Рассчитываем механическую скорость бурения, м/с

(39)

(39)

Где;

- расчетное значение осевого усилия

- расчетное значение осевого усилия

– расчетная скорость вращения долота

– расчетная скорость вращения долота

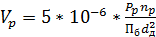

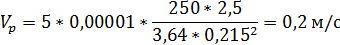

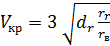

Определяем расход воздуха для очистки скважины

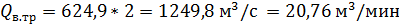

А)  (40)

(40)

/с

/с

Где;

– полная скорость восходящего потока в затрудном пространстве, м/с

– полная скорость восходящего потока в затрудном пространстве, м/с

– диаметр скважины

– диаметр скважины

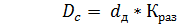

– диаметр буровой турбины (180)

– диаметр буровой турбины (180)

Где;

- коэффициент разбуривания (1,05÷1,08.)

- коэффициент разбуривания (1,05÷1,08.)

(41)

(41)

Где;

– критическая скорость восходящего потока обеспечивающая невесомость расчетной частицы буровой мелочи, м/с

– критическая скорость восходящего потока обеспечивающая невесомость расчетной частицы буровой мелочи, м/с

(42)

(42)

Где;

– max диаметр частиц буровой мелочи шлама, м (принять равным 0,005 – 0,01),

– max диаметр частиц буровой мелочи шлама, м (принять равным 0,005 – 0,01),

– плотность частиц буровой мелочи (2700 кг/м3)

– плотность частиц буровой мелочи (2700 кг/м3)

– плотность воздуха в нормальных условиях (1,3 кг/м3)

– плотность воздуха в нормальных условиях (1,3 кг/м3)

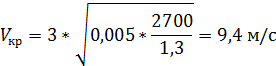

Требуемый расход воздуха определяется по формуле;

м3/с (43)

м3/с (43)

Где;

- коэффициент, учитывающий потери воздуха в обуреваемом массиве. дан по порядковому номеру; (2)

- коэффициент, учитывающий потери воздуха в обуреваемом массиве. дан по порядковому номеру; (2)

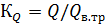

Рассчитываем обеспеченность станка воздухом для очистки скважины;

(44)

(44)

Где;

- производительность штатного компресора 6ВКМ-25В (

- производительность штатного компресора 6ВКМ-25В ( =25м3/мин).

=25м3/мин).

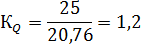

Рассчитываем производительность бурового станка

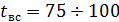

А) сменную

(45)

(45)

Где;

– продолжительность вспомогательных операций бурения в расчете на м скважины (при f=8÷16,

– продолжительность вспомогательных операций бурения в расчете на м скважины (при f=8÷16,  )

)

– продолжительность смены (12 часов)

– продолжительность смены (12 часов)

– коэффициент использования времени смены (0,8-0,9)

– коэффициент использования времени смены (0,8-0,9)

– Коэффициент учитывающий обеспеченность станка воздухом, при

– Коэффициент учитывающий обеспеченность станка воздухом, при  ≥1,

≥1,  .

.

и

и  – коэффициенты учитывающие угол наклона скважини и трещиноватость пород (

– коэффициенты учитывающие угол наклона скважини и трещиноватость пород ( при 900=1), (

при 900=1), ( =1,05÷1,15).

=1,05÷1,15).

– коэффициент учитывающий глубину скважины (0,75)

– коэффициент учитывающий глубину скважины (0,75)

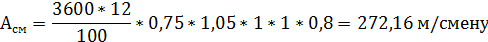

Б) Суточная

(46)

(46)

Где;

– количество смен

– количество смен

В) Годовая

(47)

(47)

Где;

– количество рабочих смен в году (500)

– количество рабочих смен в году (500)

– коэффициент учитывающий срок службы станка (при сроке службы 5 лет

– коэффициент учитывающий срок службы станка (при сроке службы 5 лет  =0,85

=0,85

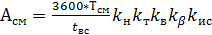

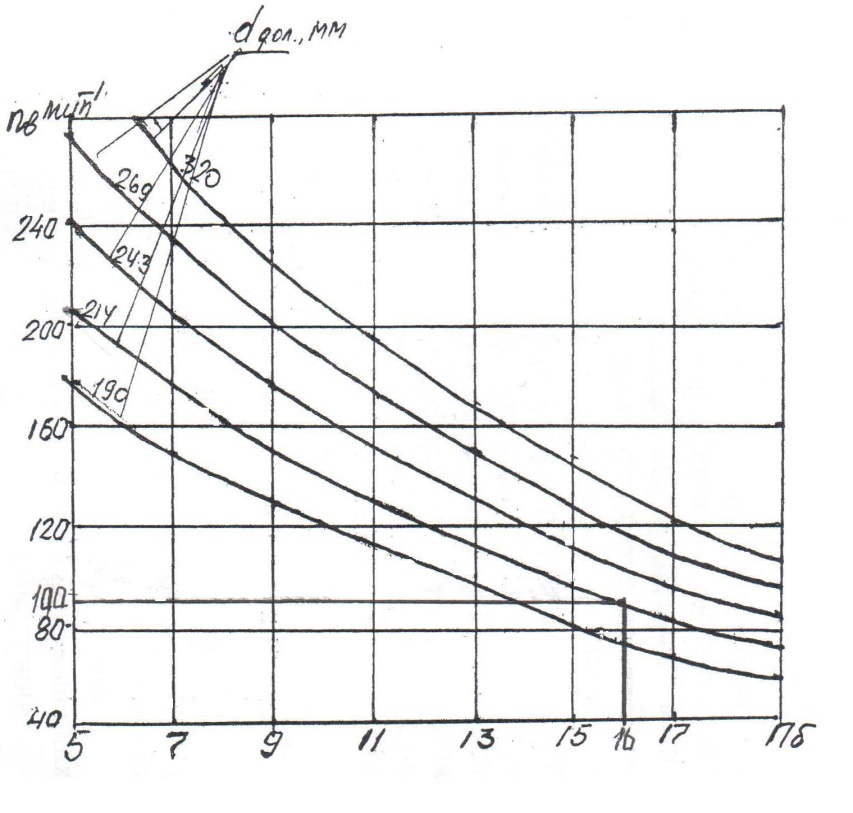

Рисунок 1 – Зависимость оптимальной скорости вращения бурового става станков СБШ от Пб и dд.

Определяем парк буровых станков

А) Списочный парк, шт.

(48)

(48)

Где;

– годовой объем горной массы

– годовой объем горной массы

– выход горной массы с 1 м скважины м3/м (50)

– выход горной массы с 1 м скважины м3/м (50)

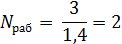

Б) Рабочий парк

(49)

(49)

Где;

– коэффициент резерва буровых станков

– коэффициент резерва буровых станков

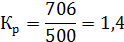

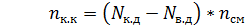

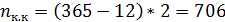

(50)

(50)

Где;

- календарное количество рабочих смен карьер

- календарное количество рабочих смен карьер  (51)

(51)

Где;

- Календарное число дней в году (365)

- Календарное число дней в году (365)

- Количество выходных и праздничных дней в году(12)

- Количество выходных и праздничных дней в году(12)

Взрывные работы

После обуривания блока производится его зарядка и взрывание. В качестве ВВ для заряжения скважин используется - Граммонит 79/21.

Граммонит 79/21 предназначен для производства взрывных работ при ручном и механизированном заряжании сухих и мокрых шпуров, сухих и осушенных скважин и камер в температурном диапазоне от -50 до +50 °С.

Таблица №10 основные характеристики ГРАММОНИТа 79/21

| Теплота взрыва, кДж/кг, (ккал/кг) | 4300 (1025) |

| Бризантность, мм, не менее | 22-28 |

| Температура взрыва, 0С | 2960 |

| Скорость детонации, км/с, не менее | 3,2-3,6 |

| Критический диаметр детонации открытого заряда, мм | 40-60 |

| Объем газов, л/кг | 895 |

| Работоспособность, см3 | 360 |

| Тротиловый эквивалент | 1,02 |

| Кислородный баланс, % | +0,02 |

| Плотность заряжения, г/см2 | 0,85-1,15 |

| Водоустойчивость | не водоустойчив |

| По условиям применения | II класс |

| По степени опасности | 1 класс |

| По степени опасности | 1,1 подкласс |

| Группа совместимости | Д |

| Серийный номер | ООН 0082 |

Взрывание короткозамедленное детонирующим шнуром. Для создания интервала замедления используются пиротехническое реле с интералом замедления 35 мс марки РП – 8. В качестве промежуточного детонатора используются шашка-детонатор ТСЛ-1000, масса шашки 1000 гармм, ВВ – тротил, детонирующий шнур марки ДШН-10.

Вес скважинного заряда для первого ряда  , кг, определяется по формуле;

, кг, определяется по формуле;

(52)

(52)

Где;

– удельный расход ВВ

– удельный расход ВВ

– линия сопротивления по подошве (за расчетную принимаем

– линия сопротивления по подошве (за расчетную принимаем  )

)

– расстояние между скважинами в ряду

– расстояние между скважинами в ряду

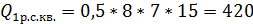

(53)

(53)

Где;

– работоспособность ВВ

– работоспособность ВВ

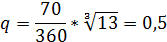

(54)

(54)

Где;

– коэффициент сближения скважин (0,9).

– коэффициент сближения скважин (0,9).

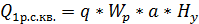

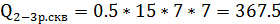

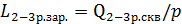

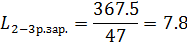

Все скважины зарядов для второго и третьего ряда Q2-3р.скв., кг определяется по формуле;

(55)

(55)

Где;

– расстояние между рядами скважины

– расстояние между рядами скважины

(56)

(56)

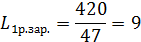

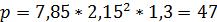

Длину скважинного заряда для первого ряда  , м, определяется по формуле;

, м, определяется по формуле;

(57)

(57)

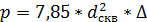

Где;

– вместимость одного погонного метра скважины

– вместимость одного погонного метра скважины

(58)

(58)

Где;

- плотность заряжения (1,3)

- плотность заряжения (1,3)

Для скважин зарядов для второго и третьего ряда  , м, определяется по формуле;

, м, определяется по формуле;

(59)

(59)

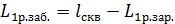

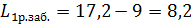

Длину забойки для первого ряда скважины  , м, определяется по формуле;

, м, определяется по формуле;

(60)

(60)

Где;

- длина вертикальной скважины

- длина вертикальной скважины

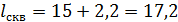

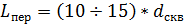

(61)

(61)

Где;

– длина перебура

– длина перебура

(62)

(62)

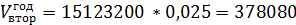

Длина забойки для второго и третьего ряда скважины  , м, определяется по формуле4

, м, определяется по формуле4

(63)

(63)

Дробление негабарита

Негабаритом считаются куски породы и руды не соответствующие условиям погрузки и транспортировки, и техническим условиям. По техническим условиям максимальный размер куска руды на обогатительной фабрике – 1,2 метра. Максимальный размер куска по условиям погрузки не должен превышать следующего выражения.

Дробление негабарита в карьере производится пневмобутобоем Б-2М на базе экскаватора Э-153. Пневмобутобой выполнен как навесное оборудование к экскаватору и устанавливается вместо ковша экскаватора. Размеры негабарита влияют как на время, так и на качество дробления. Длительность разрушения куска негабарита не превышает 1-2 минуты. Сменная производительность пневмобутобоя 180 м3.

Таблица №11 Техническая характеристика пневмобутобоя Б–2М:

| Показатели | Б-2М |

| Энергия единичного удара, кДж | 1100 |

| Частота ударов, мин | 600 |

| Ударная мощность, кВт | 11.0 |

| Расход воздуха, куб. м/мин | 15.0 |

| Масса пневмобутобоя, кг | 300 |

| Тип экскаватора | Э-153 |

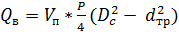

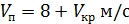

Годовой объём по вторичному дроблению Vгод втор, м3, определяется по формуле:

(64)

(64)

Где;

– Выход негабарита в % (2,5)

– Выход негабарита в % (2,5)

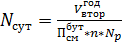

Количество установок по дроблению негабарита в карьере Nсут, шт, определяется по формуле:

(65)

(65)

Где;

– число рабочих смен бутобоя (1-2)

– число рабочих смен бутобоя (1-2)

– число рабочих дней в году

– число рабочих дней в году

Экскавация

Одноковшовые экскаваторы применяют в разнообразных горнотехнических условиях при любой крепости пород. Мягкие и плотные породы разрабатываются одноковшовыми экскаваторами без применения взрывных работ. Выемка скальных пород осуществляется с обязательным рыхлением и взрывом. При проектировании выемочно-погрузочных работ в крупно-трещиноватых, трудно взрываемых скальных массивах, предпочтение следует отдавать экскаваторам с большим напорным усилием и ёмкостью ковша. Отношение ёмкости транспортного сосуда (думпкара, автосамосвала, загрузочного бункера) к ёмкости экскаватора должно быть не менее 3.

Работа карьерных мехлопат при транспортной системе разработки производятся с погрузкой в средства транспорта, расположенных на горизонте установки экскаватора. Работа с верхней погрузкой может быть принята только при нарезке новых горизонтов или проведении траншей.

Согласно правилам безопасности высота забоя экскаватора не должна превышать максимальной высоты черпания экскаватора:

В скальных породах забоем экскаватора является развал, высотой которого и определяются безопасные условия работы экскаватора:

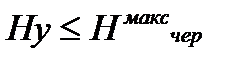

Часовая производительность экскаватора Qчас, м3/час, определяется по формуле:

, (66)

, (66)

где Ек – ёмкость ковша экскаватора, м3;

Кн – коэффициент наполнения ковша (0,7);

Ки – коэффициент использования (0,8);

Кр – коэффициент разрыхления (1,5).

Продолжительность цикла Тц, с, определяется по справочнику Трубецкой:

, (67)

, (67)

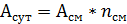

Сменная производительность экскаватора Qсм, м3/см, определяется по формуле:

, (68)

, (68)

где t – число часов в смену.

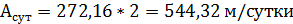

Суточная производительность экскаватора Qсут, м3/сут, определяется по формуле:

, (69)

, (69)

где n – число смен.

Годовая производительность экскаватора Qгод, м3/год, определяется по формуле:

, (70)

, (70)

где Nр – число рабочих дней в году.

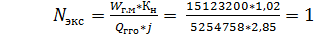

Количество экскаваторов в карьере Nэкс, шт, определяется по формуле:  (71)

(71)

Таблица №12 «Техническая характеристика экскаватора ЭКГ-8И».

| Вместимость ковша, м. | 8 |

| Угол наклона стрелы, град. | 47º |

| Рабочие размеры: длина стрелы, м, длина рукояти, м. | 13,35 11,425 |

| Максимальный радиус черпанья на уровне стояния, м. | 12 |

| Максимальный радиус черпанья, м. | 18,34 |

| Максимальный радиус разгрузки, м. | 16,3 |

| Максимальная высота черпанья, м. | 13,16 |

| Максимальная высота разгрузки, м. | 9,2 |

| Уклон, преодолеваемый при передвижении, град. | 12 |

| Среднее удельное давление на грунт, мПа | 0,18 |

| Максимальное усилие на блоке ковша, кН. | 0,26 |

| Масса экскаватора с противовесом, т. | 373 т |

| Скорость подъема ковша, м/с | 0,94 |

| Максимальное усилие напора, кН. | 363 |

| Радиус вращения кузова, м. | 7,78 |

| Длина гусеничного хода, м. | 7,95-8,23 |

| Ширина гусеничного хода, м. | 6,98 |

| Ширина гусеничной цепи, м. | 1,4 |

Карьерный транспорт

Карьерный транспорт предназначен для перемещения горной массы от забоев до пунктов разгрузки. Он является связующим звеном в общем технологическом процессе. От четкой работы карьерного транспорта зависит эффективность разработки месторождения.

Трудоемкость процессов транспортирования весьма высока. Затраты на транспортирование и связанные с ним вспомогательные работы составляют 45-50% общих затрат на добычу полезного ископаемого.

Автомобильный транспорт принимают на карьерах малой и средней производственной мощности. Достоинства автотранспорта: гибкость, маневренность и взаимная независимость работы автосамосвалов, что упрощает схемы движения; подъем и уклон меньше по сравнению с железнодорожным транспортом, объемы капитальных траншей и горно-строительных работ меньше (на 40-50%), а следовательно меньшие затраты (на 20-25%) на строительство карьеров. Отсутствие рельсовых путей и контактной сети упрощают организацию работ, производительность экскаваторов возрастает на 20-25% по сравнению с их производительностью при железнодорожном транспорте. Увеличивается возможный темп углубления горных работ и скорость продвижения забоев.

Автотранспорт позволяет отрабатывать залежи сложной конфигурации с минимальными потерями полезного ископаемого.

На основании выше изложенного принят автосамосвал марки БелАЗ-7555А.

Таблица№13. Техническая характеристика автосамосвала марки БЕЛАЗ-7555А.

| Показатели | БЕЛАЗ-7555А |

| Грузоподъёмность, т | 55 |

| Масса снаряжённого автомобиля, т | 95,5 |

| Максимальная скорость, км/ч | 55 |

| Тип трансмиссии | Электромеханическая |

| Колесная формула | 4х2 |

| Габариты, мм | 8890х5240х4700 |

| База, мм | 4000 |

| Наименьший радиус поворота, м | 9 |

| Геометрический объём кузова, м3 | 25 |

| Двигатель | ЯМЗ-845.10 |

| Номинальная мощность, кВт | 537(730) |

| Мощность генератора, кВт | 630 |

| Мощность тягового двигателя, кВт | 360 |

| Размер шин | 25.00 – 42.00 |

1.10.1 Расчеты по определению скорости движения автотранспорта

Техническая скорость автомобиля определяется на основании динамической характеристики автомобиля по методу установившихся скоростей, основывается на предположении что скорость движения автомобиля в пределах каждого профиля трасы постоянно.

Выделяют 3 элемента профиля трасы автомобиля: движение под уклон, движение в подъем и движение на горизонтальном участке.

Динамические факторы при движении автомобиля в подъем Дпод, Н/кН, определяется по формуле:

Дпод=ω+ί=80+40 = 120 (72)

где,

ω – удельное сопротивление движения авто;

ί – уклон.

Динамические факторы при движении автомобиля на горизонтальном участке Дгор, Н/кН, определяется по формуле:

Дгор = ω + ί

Скорость движения под уклон ограничивается по правилам техники безопасности и составляет 40 км/ч.

Скорость движения в подъем составляет 12 км/ч.

Скорость движения на горизонтальном участке составляет 34 км/ч.

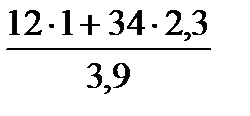

Средне техническая скорость движения груженого автомобиля  , км/ч, определяется по формуле:

, км/ч, определяется по формуле:

=

=  (73)

(73)

где,

- скорость движения авто в подъем, км/ч;

- скорость движения авто в подъем, км/ч;

- длина подъема, км;

- длина подъема, км;

- скорость движения авто на горизонтальном участке, км/ч;

- скорость движения авто на горизонтальном участке, км/ч;

- длина горизонтального участка, км;

- длина горизонтального участка, км;

- длина откатки

- длина откатки

=

=  = 23 км/час

= 23 км/час

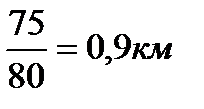

Длина подъема  км, определяется по формуле:

км, определяется по формуле:

=

=  (74)

(74)

где,

– глубина карьера 1-ой очереди, м;

– глубина карьера 1-ой очереди, м;

- высота отвала 1-го яруса, м;

- высота отвала 1-го яруса, м;

- уклон.

- уклон.

=

=

Средне техническая скорость движения порожнего автомобиля  , км/ч, определяется по формуле:

, км/ч, определяется по формуле:

=

=  0,75=55

0,75=55  0,75=40 (75)

0,75=40 (75)

где,

- максимально допустимая скорость автомобиля, км/ч.

- максимально допустимая скорость автомобиля, км/ч.

2018-03-09

2018-03-09 5849

5849