Развертывание – это процесс окончательной обработки со снятием очень тонкой стружки предварительно просверленных, расточенных резцом или обработанных зенкером отверстий. Точность обработки при развертывании находится в пределах 6…7 квалитетов точности, а шероховатость обработанной поверхности соответствует Ra 1,6 мкм. При черновом развертывании удаляется припуск в пределах 0,1…0,4 мм на диаметр, а при чистовом – 0,05…0,2 мм.

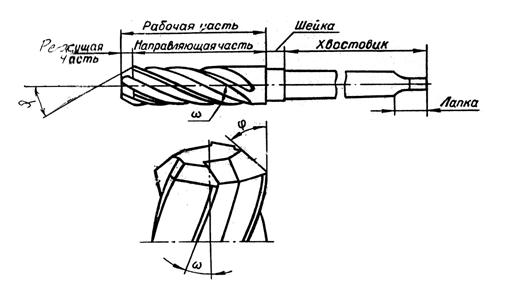

Рис.11 Конструктивные элементы зенкера

Различают машинные и ручные развертки. По конструкции хвостовика развертки могут быть с цилиндрическим и коническим хвостовиками; по форме обрабатываемого отверстия – цилиндрические и конические; по способу крепления – хвостовые и насадные. Развертки изготавливают из углеродистой, легированной и быстрорежущей сталей или оснащают пластинками из твердых сплавов Т15К6, ВК8. Число зубьев развертки 6…16. Распределение зубьев у разверток по окружности неравномерное, что обеспечивает более высокий класс шероховатости обработанной поверхности отверстия и отсутствие огранки при обработке отверстий в пластичных материалах.

Хвостовая цилиндрическая развертка (рис.12) состоит из рабочей части, шейки и хвостовика. Рабочая часть 1 включает в себя направляющий конус 8 с углом при вершине 90°заборную или режущую часть 4, калибрующую часть 5 и обратный конус 6. Заборная часть выполняет основную работу резания; угол заборного конуса составляет  . Для обработки сквозных отверстий у ручных разверток

. Для обработки сквозных отверстий у ручных разверток  ; у машинных при обработке вязких металлов

; у машинных при обработке вязких металлов  , при обработке хрупких, твердых и труднообрабатываемых материалов

, при обработке хрупких, твердых и труднообрабатываемых материалов  ; у разверток, оснащенных пластинками из твердых сплавов,

; у разверток, оснащенных пластинками из твердых сплавов,  . Для обработки глухих отверстий в деталях из всех материалов у ручных разверток

. Для обработки глухих отверстий в деталях из всех материалов у ручных разверток  , у машинных

, у машинных  , у твердосплавных

, у твердосплавных  с заточкой фаски на торце под углом 45°.

с заточкой фаски на торце под углом 45°.

Калибрующая часть 5 служит для направления развертки в процессе резания, калибрования отверстия и является резервом для переточки развертки. Обратный конус 6 уменьшает трение развертки об обработанную поверхность и снижает величину разбивки отверстия. У ручных разверток диаметр около шейки меньше калибрующего на 0,005…0,008 мм, у машинных на 0,04…0,08 мм. Хвостовик у ручных разверток выполняется цилиндрическим с квадратным концом, у машинных разверток – коническим или цилиндрическим. Зубья режущей (заборной) части развертки затачиваются до получения наибольшей остроты; зубья на калибрующей части имеют цилиндрическую фаску шириной  мм (в зависимости от диаметра развертки). Передний угол у чистовых разверток из быстрорежущей стали g = 0; у черновых g = 5…10°; у разверток твердосплавных g = 0…5°. Задний угол a на режущей и калибрующей частях разверток выбирают в пределах 6…10°.

мм (в зависимости от диаметра развертки). Передний угол у чистовых разверток из быстрорежущей стали g = 0; у черновых g = 5…10°; у разверток твердосплавных g = 0…5°. Задний угол a на режущей и калибрующей частях разверток выбирают в пределах 6…10°.

Рис.12. Конструктивные элементы развертки

1 – рабочая часть; 2 – шейка; 3 – хвостовик; 4 – заборная (режущая) часть;

5 – калибрующая часть; 6 – обратный конус; 7 – квадрат;

8 – направляющий конус

На рис. 13, а приводится геометрия режущих элементов сверла.

Задний угол a измеряется в плоскости ББ. Он образован касательной к задней поверхности в рассматриваемой точке на режущей кромке и касательной в этой же точке к окружности ее вращения вокруг оси сверла. Задние углы сверла различны для различных точек режущей кромки.

В практике заточки сверл представляет так же интерес задний угол aп, рассматриваемый в плоскости, нормальной к главной режущей кромке.

Между углами a и aп существует зависимость, определяемая приближенной формулой:

.

.

Передний угол g измеряется в плоскости АА, нормальной к главной режущей кромке. Передний угол образован касательной к передней поверхности в рассматриваемой точке на режущей кромке и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла.

На поперечной режущей кромке передний угол g - отрицательный. Угол наклона поперечной кромки y - острый угол между проекциями поперечной и режущей кромок на плоскость, перпендикулярную к оси сверла (рис. 12, б).

Угол при вершине -  угол между режущими кромками. У сверл с двойной заточкой (рис.13) получаются два угла при вершине (

угол между режущими кромками. У сверл с двойной заточкой (рис.13) получаются два угла при вершине ( и

и  ) в соответствии с режущей кромкой, расположенной по ломаной линии. Угол

) в соответствии с режущей кромкой, расположенной по ломаной линии. Угол  при обработке сталей, чугуна и твердой бронзы 116° - 118°.

при обработке сталей, чугуна и твердой бронзы 116° - 118°.

Вспомогательный угол в плане - j1 – уменьшает трение направляющих ленточек о стенки отверстия. Он равен 0°30¢-1°30¢.

Угол наклона винтовой канавки w - угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Этот угол влияет на отвод стружки и прочность сверла. С увеличением угла w улучшается отвод стружки, но ухудшается прочность режущих кромок.

Величина угла определяют по формуле:

(1)

(1)

где D – диаметр сверла, мм; H – шаг спирали принимают (5 – 7) D, что соответствует w = 24° - 30° для сверл Æ 10-80 мм, w = 40°-45° для сверл Æ меньше 10 мм.

Рис.13 Углы сверла

а)  ;

;

б)

2018-03-09

2018-03-09 292

292