ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ ЛЕСОХОЗЯЙСТВЕННЫХ И ЛЕСОЗАГОТОВИТЕЛЬНЫХ МАШИН

Методические указания по выполнению лабораторных работ

по направлению подготовки дипломированного бакалавра 15.03.02 Технологические машины и оборудование

Воронеж 2016

УДК 656.13+629.33.004.67

075

Печатается по решению учебно-методического совета

ФГБОУ ВО «ВГЛТУ» (протокол №2 от 4 декабря 2015 г.)

Рецензенты: кафедра эксплуатации машинно-тракторного парка

ФГБОУ ВО Воронежский ГАУ;

д-р. техн. наук, профессор Е. В. Пухов

075 Техническая эксплуатация лесохозяйственных и лесозаготовительных машин [Текст]: методические указания по выполнению лабораторных работ по направлению подготовки дипломированного бакалавра 15.03.02 Технологические машины и оборудование / Е. В. Снятков, А. А. Авдеев; М-во образования и науки РФ, ФГБОУ ВО «ВГЛТУ имени Г.Ф.Морозова». – Воронеж, 2016, – 68 с.

ISBN 978-5-7994-0727-8 (в обл.)

В издании приведены описания лабораторных работ по дисциплине «Техническая эксплуатация лесохозяйственных и лесозаготовительных машин». Методических указания по выполнению лабораторных работ являются дополнением к теоретическому материалу, изучаемому студентами, а так же будут полезны при прохождении студентами производственной практики.

Методические указания по выполнению лабораторных работ предназначены для студентов по направлению подготовки дипломированного бакалавра 15.03.02 Технологические машины и оборудование, могут быть использованы при обучении слушателей по соответствующим программам дополнительного профессионального образования.

УДК 656.13+629.33.004.67

СОДЕРЖАНИЕ

| 1. Испытания автомобильного генератора | 4 |

| 2. Культиватор лесной бороздной КЛБ-1,7 | 11 |

| 3. Техническое обслуживание и текущий ремонт шин | 17 |

| 4. Условия хранения сельскохозяйственной и лесохозяйственной техники | 26 |

| 5. Заточка пильной цепи бензиномоторной пилы | 31 |

| 6. ТО пилы бензиномоторной Дружба-4М | 38 |

| 7. Технологическая эксплуатация заднего навесного устройства лесохозяйственных тракторов | 44 |

| 8. Условия эксплуатации лесохозяйственных тракторов | 52 |

| 9. Измерение толщины ЛКП трактора | 59 |

Лабораторная работа № 1

Испытания автомобильного генератора

Цель работы: изучение технологии испытания автомобильных генераторов переменного тока на контрольно-испытательном стенде модели Э240.я

Внеаудиторная подготовка к работе в лаборатории:

Используя учебники, учебные пособия и справочные данные,

определите основные параметры генераторов, подлежащих проверке

при испытаниях. Выпишите числовые значения контролируемых параметров испытываемого генератора.

Ознакомьтесь с технологией испытания генератора по методическим указаниям и дополнительной литературе.

В процессе подготовки к работе в лаборатории ответьте на контрольные вопросы.

Работа в лаборатории

Подготовка стенда к испытанию генератора:

– Установите переключатели стенда в исходное положение:

– S1 – в положение 3;

– S4 – 12 B;

– S5 – 30 А;

– S6 – 2;

– S7 – 25 A;

– S10 – 1;

– S11 – 1.

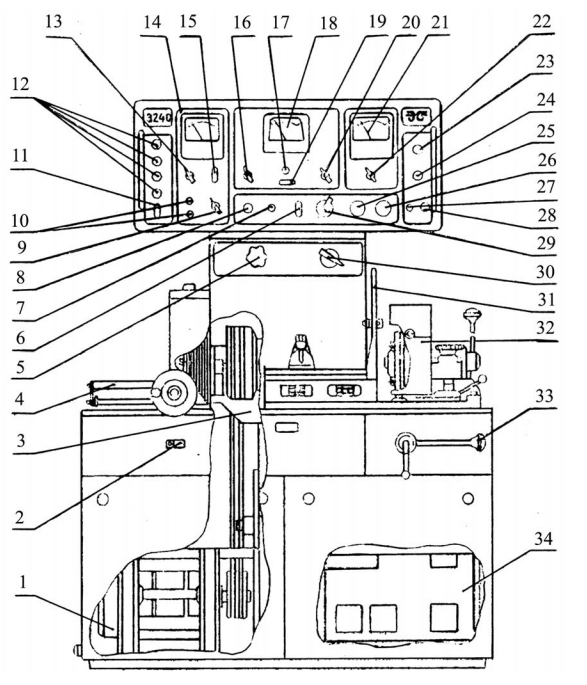

Установите ручку реостата 5 (R3) (рис. 1.2) против часовой стрелки до упора. Стенд включается автоматическим включателем 2 (S3), после этого он практически готов к работе.

Произведите проверку исправности привода стенда.

Включите стенд, при этом должна загореться лампа 27.

| а) |

| б) |

а) вид спереди: 1 – электродвигатель; 2 – автоматический выключатель сети (S3); 3 – вариатор; 4 – натяжное устройство;5 – реостат нагрузки (R3); 6 – розетка для контроля изоляции; 7 – индикатор контроля изоляции; 8 – розетка для подключения датчика тахометра; 9 – переключатель напряжения 12 В и 24 В (S4); 10 – индикаторы пределов измерения вольтметра; 11, 12 – клеммы для подключения проверяемого электрооборудования; 13 – переключатель пределов измерения вольтметра (S10); 14 – вольтметр; 15 – розетка для измерения напряжения переменного тока; 16 – переключатель выбора омметра-тахометра-силоизмерителя (S1); 17 – ручка установки нуля омметра; 18 – измерительный прибор (омметр, тахометр, силоизмеритель); 19 – розетка омметра; 20 – переключатель выбора модуля и числа зубьев проверяемого стартера (S11); 21 – амперметр; 22 – переключатель пределов измерения амперметра (S5); 23 – индикатор перегрузки; 24 – кнопка принудительного возбуждения (S9); 25 – кнопка «Пуск» черного цвета (S12); 26 – кнопка «Стоп» красного цвета (S8); 27 – индикатор «Сеть»; 28 – предохранитель; 29 – переключатель режимов работы стенда (S6); 30 – переключатель нагрузки; 31 – зажимное устройство для крепления стартеров; 32 – тормозное устройство для стартеров; 33 – ручка управления вариатором; 34 – силовой блок питания;

б) вид сбоку: 35 – панель приборов; 36 – стойка; 37 – клемма для подключения стартеров; 38 – основание стенда

Рис. 1. Внешний вид контрольно-испытательного стенда:

ВНИМАНИЕ! Во избежание перегрева ремней время непрерывной работы вариатора на максимальных оборотах должно быть не более 30 с, на средних – 2,5 мин, при перерывах между включениями – 15 мин.

Нажмите кнопку S 8 «СТОП», двигатель привода должен выключиться.

Привод стенда исправен.

Установку генератора на стенде произведите так, как показано на рисунке 1.

Соедините шкив генератора с приводным шкивом стенда (первая ступень) клиновым ремнем из комплекта принадлежностей. Отрегулируйте натяжение ремня.

Проверку генераторов при повышенной частоте вращения производите, когда генератор работает совместно с реле-генератором. При этом клиновый ремень должен быть надет на вторую ступень приводного шкива стенда.

Произведите подготовку тахометра для измерения частоты

вращения вала генератора следующим образом:

– установите переключатель S1 в положение 3;

– наденьте на крепежную гайку шкива генератора резиновую втулку 2

(рис. 1) из комплекта принадлежностей и нанесите риски на её торце

белым мелом (можно наклеить полоски белой бумаги) – одну или две полоски 5 шириной 15 мм по радиусу (см. рис. 1). Если на торце втулки нанесена одна риска, то предел измерения тахометра составит

10000 об./мин, если две, то 5000 об./мин;

– установите на высоте корпус датчика 3 и подведите к резиновой втулке так, чтобы нижний край датчика находился на одном уровне с кромкой резиновой втулки на расстоянии 10–15 мм от неё;

– вставьте шнур питания датчика тахометра в гнездо розетки 8;

– включите стенд и измерьте частоту вращения генератора.

Проверка генератора переменного тока:

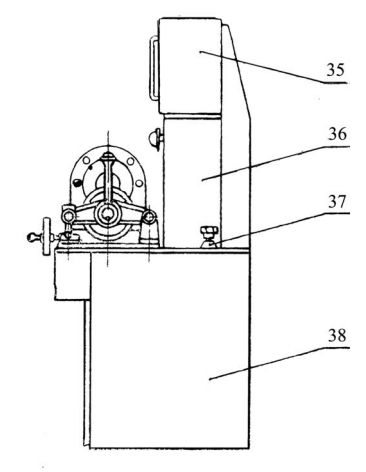

Подключите генератор к стенду так, как показано на рисунке 2.1,а,б,в. На схемах подключения проверяемого электрооборудования к стенду указаны номера проводников и жгутов. Параметры испытываемых генераторов приведены в таблицах.1,.2.

а)

б)

в)

Рис. 2Схемы подключения генераторов переменного тока

Установите переключатели стенда в зависимости от типа генератора в следующие положения:

− S1 – в положение 3;

−S4 – 12 В или 24 В;

− S5 – 30 A или l00 A;

− S6 – 2;

− S10 – 1;

− S11 – 1.

Нажмите кнопку S12 «Пуск», затем на 1-2 с нажмите кнопки принудительного возбуждения S9 и плавно увеличивайте частоту вращения генератора до появления в нем номинального напряжения.

Снимите показания тахометра и сравните с данными таблиц.

Увеличивайте одновременно частоту вращения и ток нагрузки генератора так, чтобы напряжение не превышало номинального значения. Ток нагрузки увеличивайте переключателем S7 и реостатом нагрузки R3 до значения, указанного в таблицах 1, 2. Сравните при этом показания тахометра с данными таблиц. Если имеются значительные расхождения, проверьте обмотку статора на симметричность фаз. Для этого установите переключатель S10 в положение 5, возьмите два проводника из комплекта принадлежностей и подключите их к розетке 15 для измерения напряжения переменного тока, а затем подключите поочередно к выводам (А, В, С) обмотки статора. Сравните показания вольтметра и сделайте заключение об исправности генератора. Если напряжение между фазами одинаковое, то обмотка статора исправна, а неисправность следует искать в обмотке возбуждения. Измерение производите при нагрузке, указанной в таблицах.1, 2.

При проверке генераторов Г263 и Г273 необходимо учитывать, что цепь обмотки возбуждения включена между нулевой точкой обмотки статора и массой и, следовательно, питается напряжением 14 В при номинальном напряжении генератора 28 В. Схемы подключения показаны на рисунке 2,б,в.

При проверке генераторной установки Г273 снимите интегральный регулятор напряжения (ИРН) с генератора и замените платой из комплекта принадлежностей. Дальнейшая проверка генераторов Г263 и Г273 аналогична проверке генераторов переменного тока.

Для измерения напряжения на обмотке возбуждения по схемам 2.1,б,в переключатель S10 переведите в положение 2

Проверка генераторов других типов со встроенными ИРН, у которых напряжение на обмотках возбуждения равно номинальному напряжению генератора, аналогична проверке генераторов переменного тока. При этом ИРН необходимо заменить платой из комплекта принадлежностей и подключить ее к стенду согласно рисунку 2,а.

Проверка генератора 37.3701 автомобиль (ВАЗ-2104)

Подготовьте генератор и тахометр к проведению испытаний (см. п. 2.2.1) и подключите генератор к стенду так, как показано на рис. 2.2. Особенность подключения генератора заключается в том, что общим проводом является «+», а на корпус (массу) выведен «–» силового выпрямителя.

Установите переключатели стенда в следующие положения:

– S1 – в положение 3;

– S4 – 24 В;

– S5 – 100 А;

– S6 – 2;

– S10 – 1.

Проверку генератора производите так, как указано в п. 2.2.1, а для

возбуждения генератора нажмите кнопку принудительного возбуждения

генератора S9 на 1–2 с.

По результатам испытаний генератора сделайте заключение о его исправности.

1 – генератор; 2 – контрольная лампа 12 В, 3 Вт; 3 – вольтметр; 4 – амперметр; 5 – реостат; 6 – выключатель; 7 – Аккумулятор.

Рис. 3. Схема соединений для проверки генератора 37.3701 на стенде

Проверка на стенде позволяет определить исправность генератора и соответствие его характеристик номинальным. У проверяемого генератора щетки должны быть хорошо притерты к контактным кольцам коллектора, а сами кольца чистыми.

1. Установите генератор на стенд и выполните соединения как указано на схеме. У генератора Г-222 штекер “15” соединяется напрямую с выводом “30” генератора.

2. Включите электродвигатель стенда, реостатом 5 установите напряжение на выходе генератора 13 В и доведите частоту вращения ротора до 5000 мин–1.

3. Дайте генератору поработать на этом режиме не менее 10 мин, а затем замерьте силу тока отдачи. У исправного генератора она должна быть не менее 55 А (45 А у генератора Г-222).

4. Если замеренная величина отдаваемого тока меньше, то это говорит о неисправностях в обмотках статора и ротора, о повреждении диодов выпрямительного блока. В этом случае необходима тщательная проверка обмоток и диодов, чтобы определить место неисправности.

5.Напряжение на выходе генератора проверяется при частоте вращения ротора 5000 мин–1. Реостатом 5 установите ток отдачи 15 А и замерьте напряжение на выходе генератора, которое должно быть 14,1±0,5 В при температуре окружающего воздуха и генератора 25±10° С.

6.Если напряжение не укладывается в указанные пределы, то замените регулятор напряжения новым, заведомо исправным, и повторите проверку.

7.Если напряжение будет нормальным, то, следовательно, старый регулятор напряжения поврежден и его необходимо заменить. А если напряжение по-прежнему не будет укладываться в указанные выше пределы, то необходимо проверить обмотки и диоды генератора.

Библиографический список

1. Брускин, Д. Э. Электрические машины и микромашины / Д. Э. Брускин. – М.: Высшая школа, 1985.

2. Костенко, М. П. Электрические машины / М. П. Костенко,

Л. М. Пиотровсий. – М.: Высшая школа, 1989.

3. Стенд контрольно-испытательный модели Э240. Техническое

описание и инструкция по эксплуатации. – Пролетарск: Пролетарская типография, 1991. – 61с.

Лабораторная работа №2

Культиватор лесной бороздной КЛБ-1,7

Цель работы: изучить назначение, устройство, технологический процесс и регулировки лесного бороздного культиватора КЛБ-1,7.

Назначение: для ухода за лесными культурами, посеянными или посаженными по дну борозд, проложенных плугом ПКЛ-70А, и на полосах приготовленных лесными фрезами ФЛН-0,8; ФБН-0,9. Культиватор может применяться при уходе за лесными культурами на раскорчеванных площадях. Агрегатируется с тракторами Т-38М/40, МТЗ-80/82, ТДТ-55, ДТ-75М.

Общее устройство и технологический процесс.

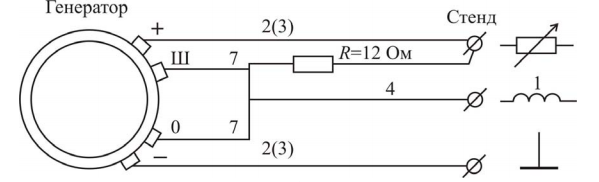

Культиватор КЛБ-1,7 является навесным дисковым орудием с симметричным расположением (относительно линии тяги) рабочих органов. Основными узлами культиватора являются (рис. 4): рама 7, поворотные устройства, состоящие из передней 5 и задней 6, а также верхней 11 и нижней 12 плит, две дисковые батареи 14 с регулируемым углом атаки, балластные ящики 15, навесное устройство 1 и рамка 3 с амортизационными пружинами 4.

При наезде на препятствия дисковые батареи поворачиваются вокруг оси поворотных кронштейнов и удерживаются от опрокидывания пружиной. Усилие срабатывания пружины регулируется натяжением с помощью гаек.

Основные узлы: сварная рама, два поворотных кронштейна, две неподвижные плиты и две плиты с дисковыми батареями.

Таблица 3

Техническая характеристика.

| Наименование показателя | Значение |

| Тип | навесной |

| Производительность за I ч основного времени, км | 4 |

| Рабочая скорость, км/ч | 3,1- 4,1 |

| Транспортная скорость, км/ч | 25 |

| Рабочая ширина захвата, м | 1,7 |

| Глубина обработки, см | 6-12 |

| Количество обрабатываемых рядков, шт. | 1 |

| Угол наклона батарей, …о | 0;10;20 |

| Угол атаки дисков, …о | 0;10;20;30 |

| Дорожный просвет, мм | 1200 |

| Габаритные размеры в транспортном положении, м, не более – длина – ширина – высота | 0,910 1,710 1,510 |

| Масса, кг | 510 |

| Число обслуживающего персонала, чел. | 1 |

| Срок службы, лет | 8 |

Рама культиватора 7 представляет собой прямоугольный брус, сваренный из швеллера и полосы, к которому приварены проушины и кулак для присоединения орудия к навесной системе трактора.

Поворотные устройства предназначены для изменения угла наклона дисковых батарей в поперечно-вертикальной и продольно-горизонтальной плоскости. Плиты поворотных устройств 5 и 6 соединяются между собой тремя болтами.

Передние плиты при помощи шпилек и накладок прикреплены к брусу рамы. К задним плитам приварены кронштейны для присоединения батарей и рамки 3 для крепления амортизационных пружин. Наклон дисковых батарей в сторону середины борозды от 0°до 20°(через 5°) обеспечивается поворотом задних плит относительно передних благодаря имеющимся в задних плитах регулировочным отверстиям.

Каждая батарея состоит из корпуса и четырех сферических гладких дисков, вращающихся вместе со шпульками и квадратным валом в трех разъемных подшипниках скольжения. Диски и шпульки в батарее стягиваются гайками между литыми шайбами, удерживаемыми от самоотвинчивания пластинчатыми замками.

Для изменения угла атаки дисковых батарей (продольно-горизонтальная плоскость) предусмотрен другой поворотный механизм, состоящий из двух плит: верхней 11 и нижней 12, соединенных между собой тремя болтами. К нижней плите поворотного механизма присоединяют три стойки, имеющие в нижней части разъемные подшипники, а к верхней плите - проушины для шарнирного крепления батарей к кронштейнам задних плит и стойке балластных ящиков.

Изменение угла атаки дисков достигается поворотом нижней плиты поворотного механизма относительно верхней. Для этих целей в верхней плите имеются регулировочные отверстия, которые позволяют менять угол атаки дисков от 0 до 30°(через 10°).

Дисковые батареи прикрепляют к поворотным устройствам шарнирно при помощи штырей, вставляемых в отверстия проушин и кронштейнов поворотных устройств.

Батареи удерживаются в рабочем положении амортизационными пружинами (по две пружины на батарею), которые присоединяются к кронштейнам на верхних плитах батарей и через натяжные крючки к рамкам поворотных устройств.

Балластные ящики сварной конструкции устанавливаются на кронштейнах и крепятся к плитам батарей.

В комплект культиватора входит амортизационное приспособление к навеске НЗ-2А.

Регулировки культиватора.

Установка дисковых батарей. Дисковые батареи устанавливают всвал или вразвал. При работе вразвал диски выпуклой частью должны быть обращены к центру бруса рамы. Для переналадки культиватора на работу всвал батареи меняют местами. Уход за лесными культурами в первый год после посадки производят вразвал, в последующие - чередуют.

Регулировка радиального зазора в подшипниках дисковой батареи. Зазор не более 1 мм. Для регулировки отворачивают гайки болтов, крепящих корпусы подшипников к стойкам. Снимают крышку и регулировочные прокладки, вынимают вкладыши из корпуса подшипника и промывают в дизельном топливе снятые детали. Затем удаляют по одной или по две прокладки с каждой стороны (в зависимости от величины зазора и толщины прокладки), устанавливают на шейку шпульки крышки с вкладышами и регулировочными прокладками, затягивают гайки болтов, периодически поворачивая корпус с подшипником. Потом устанавливают батарею и плотно затягивают гайки болтов, крепящих корпусы подшипников к стойкам культиватора. После затяжки болтов дисковая батарея должна свободно поворачиваться без ощутимого радиального биения.

а) б)

а) Вид сбоку; б) Вид сверху

12 – навесное устройство; 2 – подставка; 32 – рамка; 42 – амортизационная пружна; 52 – передняя плита;62 – задняя плита; 72 – рама; 82 – болт шарнирный;92 – болт стяжной; 102 – болт фиксирующий; 112 – верхняя плита; 12-нижняя плита; 13-2 – кронштейн; 142 – дисковые батареи; 152 – балластный ящик; 162 – хомут

Рис.4 Культиватор лесной бороздной КЛБ-1.7

Регулировка угла атаки дисковых батарей (0...30°).Предварительно отворачивают гайку болта фиксатора и вынимают его. Затем устанавливают поворотную плиту вместе с дисковыми батареями на требуемый угол, вставляют болт-фиксатор и затягивают его до отказа. Угол атаки определяет глубину обработки и крошения почвы.

Регулировка угла наклона дисковых батарей к опорной плоскости (0...20°).Угол наклона зависит от глубины обработки. Чтобы изменить угол наклона, ослабляют три болта, крепящие задние плиты, устанавливают заднюю плиту на требуемый угол, совместив отверстия плит, вставляют болты и затягивают гайки до отказа.

Регулировка глубины обработки почвы (6... 12 см). Осуществляют натяжением пружин, длина которых в свободном состоянии должна быть 230...250 мм, в натянутом положении 260...270 мм. Если на сильно засоренных плотных почвах изменение угла атаки дисковых батарей не обеспечивает нужной глубины обработки почвы, насыпают песок в балластные ящики. При обработке культур на микроповышениях на батареях культиватора оставляют по три диска и устанавливают их для работы всвал на расстоянии 60 см друг от друга.

Регулировка ширины защитной зоны (30...40 см). При обработке почвы в лесных посадках защитную зону устанавливают путем перемещения дисковых батарей вдоль бруса рамы относительно его центра.

Натяжение амортизационных пружин должно быть таким, чтобы при работе на участках без препятствий дисковые батареи не отклонялись, а упоры на верхних листах упирались в кронштейны поворотных устройств.

Работа с культиваторным агрегатом.

Рабочий ход культиватора разрешается при установке гидрораспределителя трактора в плавающее положение. Трактор можно поворачивать в конце гона только при транспортном положении культиватора. В конце гона рабочие органы культиватора очищают от сорняков и других древесных и растительных остатков. Периодически, особенно при работе с новыми культиваторами, очищают рабочие органы от налипшей почвы. Не допускается задний ход культиватора при заглубленных рабочих органах.

Нельзя работать с ослабленными соединениями узлов, так как это приводит к поломке культиватора. Во время работы надо следить за правильным положением рабочих органов культиватора, состоянием навесного устройства, установкой рычага распределительного устройства гидравлической системы трактора, устойчивым ходом культиватора, соблюдать величину защитной зоны при междурядной обработке лесных культур.

Технические требования, предъявляемые к культиватору.

1. Диски КЛБ-1,7 должны иметь предельную толщину режущей кромки не более 2 мм. Тип заточки режущей кромки - односторонняя с выпуклой стороны. Угол заточки 35...40°. Ширина фаски при заточке 8...10 мм, толщина режущей кромки - 0,3...0,5 мм.

2. Предельный зазор в подшипнике дисковой батареи 2...2,5 мм.

3. Допустимый радиальный зазор между шейкой шпульки и вкладышами 0,5...1 мм.

4. Номинальная длина предохранительной пружины в свободном состоянии 230...250 мм.

5. Минимальная ширина защитной зоны между внутренними дисками 300...400 мм.

Библиографический список

1. Зима И.М., Малюгин Т.Т. Механизация лесохозяйственных работ. М.: Лесная промышленность, 1976 г.

2. Ларюхин Г.В. и др. Механизация лесовосстановительных работ. М.: Лесная промышленность, 1967 г.

3. ГОСТ 1114-84 Культиваторы бороздные. Типы и основные параметры.

ЛАБОРАТОРНАЯ РАБОТА №3

Техническое обслуживание и текущий ремонт шин

Цель работы: ознакомиться с маркировкой шин, измерить высоту протектора шины, провести дефектовку, ознакомиться с шиномонтажным стендом, научиться проводить монтаж и демонтаж шины, накачку шины.

Оборудование, приборы, инструменты

– шиномонтажный стенд 850;

– лупа измерительная HORIZON с кратностью увеличения 10× ГОСТ 25706-83;

– штангенциркуль типа ЩЦ-1 с ценой деления 0,02 мм ГОСТ 166-89;

– шина.

Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 41.54, ГОСТ 27.002, ГОСТ ИСО 4209-1, ГОСТ 16504, ГОСТ 22374, а также следующие термины с соответствующими определениями:

Новая шина: шина, которая не была в эксплуатации в течение гарантийного срока службы.

Радиальная комбинированная шина: радиальная грузовая шина с текстильным кордом в каркасе и металлокордом в брекере.

Радиальная цельнометаллокордная (ЦМК) шина: радиальная грузовая шина с металлокордом в каркасе и брекере.

Всесезонная шина: обычная (дорожная) шина с рисунком и резиной протектора, позволяющими эксплуатировать ее в летних и зимних условиях.

1.5. Зимняя шина: пневматическая шина, резина, рисунок протектора и конструкция которой специально рассчитаны для обеспечения повышенного сцепления с обледенелой и покрытой снегом дорогой по сравнению с обычной (дорожной) шиной.

Гарантийный срок службы: календарная продолжительность хранения и эксплуатации шины, в течение которой действуют гарантийные обязательства изготовителя.

. Классификация, обозначение и применение

Шины подразделяют:

– по назначению - на легкие грузовые (с символом C или LT в обозначении шины) и грузовые;

– по конструкции - на диагональные и радиальные;

– по способу герметизации - на камерные и бескамерные;

– по категории использования - на обычные (дорожные), специальные, зимние, а также всесезонные.

Обозначение шин включает обозначения размера и конструкции по ГОСТ Р 41.54, ГОСТ ИСО 4209-1, Приложению А настоящего стандарта (таблицы А.1, А.2, А.3).

Примеры

1. Обозначение покрышки (бескамерной шины):

– легкой грузовой шины: 185/70R15C; 6,40-13C

185 и 6,40 - обозначения номинальной ширины профиля шины в миллиметрах и дюймах;

70 – номинальное отношение высоты профиля шины к ее ширине, %;

Rи "-" – обозначения, идентифицирующие радиальную и диагональную шины;

15 и 13 – обозначения номинального посадочного диаметра обода в дюймах;

C - символ, идентифицирующий легкую грузовую шину;

– грузовой шины: 7,50R20; 315/80R22,5; 7,50-20

7,50 и 315 – обозначения номинальной ширины профиля шины в дюймах и миллиметрах;

Rи "-" – обозначения, идентифицирующие радиальную и диагональную шины;

20 и 22,5 – обозначения номинального посадочного диаметра обода в дюймах.

2. Обозначение камеры: 7,50-20

7,50 – обозначение номинальной ширины профиля шины в дюймах;

20 – обозначение номинального посадочного диаметра обода в дюймах.

3. Обозначение ободной ленты: 6,7-20

6,7 – обозначение номинальной ширины ободной ленты в дюймах;

20 – обозначение номинального посадочного диаметра обода в дюймах.

Обозначения, основные размеры ободьев - по ГОСТ 10409, ГОСТ ИСО 4209-2, таблицам А.1 и А.2 (Приложение А).

Применение шины на транспортном средстве - в соответствии с актом приемки по ГОСТ 2.124 или протоколом разрешения применения по ГОСТ Р 15.201.

Зимняя шина может применяться с шипами противоскольжения.

Ошиповку шины производят в соответствии с конструкторской документацией на шину по технологической документации, утвержденной в установленном порядке.

Требования к шине, обеспечивающие устойчивость, управляемость, уровень шума, издаваемого шиной при качении, тормозной путь автомобиля, сцепление шины со смоченной асфальтобетонной поверхностью, озоностойкость, устанавливают в техническом задании на разработку шины.

Значения показателей определяют при приемочных испытаниях шины.

Технические требования

Шина должна соответствовать требованиям настоящего стандарта и изготовляться по технологическому регламенту, утвержденному в установленном порядке.

Технологический регламент на производство шины для Министерства обороны Российской Федерации (МО) должен быть согласован с военным представительством на предприятии-изготовителе.

Характеристики

Основные размеры шины (наружный диаметр и ширина профиля), а также допускаемые отклонения от них - по ГОСТ Р 41.54, ГОСТ ИСО 4209-1, ГОСТ Р 51893, таблицам А.1 и А.2 (Приложение А).

В эксплуатации допускается увеличение ширины профиля от номинального значения не более чем на:

– 4% – для легкой грузовой и радиальной грузовой шины;

– 6% – для диагональной грузовой шины.

Нормы эксплуатационных режимов (максимальная допустимая нагрузка на шину и давление в шине) должны соответствовать таблицам А.1, А.3, А.4 и А.5 (Приложение А).

Физико-механические показатели резин, масса и показатели внешнего вида шины, нормы конструктивно-технологического анализа покрышки и бескамерной шины, а также периодичность и методы их контроля - в соответствии с технологическим регламентом на производство.

Твердость резины протектора легкой грузовой шины для МО должна быть не менее 55 условных единиц по Шору А.

Обозначение и основные размеры камеры приведены в таблицах А.2 (Приложение А) и Б.1 (Приложение Б), обозначение ободной ленты - в таблице А.2 (Приложение А) или конструкторской документации изготовителя. Тип вентиля - по таблице А.2 (Приложение А) и ГОСТ 8107.

Положение вентиля в камерах шин всех обозначений - по согласованию изготовителя с потребителем.

Бескамерная шина, смонтированная на ободе, и камера должны быть герметичными.

В шине не допускаются следующие производственные дефекты:

в покрышке (бескамерной шине):

– расслоения в каркасе, брекере и борте;

– отслоения протектора, боковины, герметизирующего слоя;

– гребень по протектору с выпрессовкой ткани (для покрышки с текстильным брекером);

– запрессовка твердых включений на внутренней поверхности каркаса с повреждением первого слоя;

– механические повреждения (сквозные проколы, порезы до корда);

– просвечивание нитей металлокорда в каркасе и подканавочном слое;

– отставание нитей корда по первому слою каркаса;

– отрыв и отслоение герметизирующего слоя по внутренней поверхности каркаса и на бортах;

– трещины на покровных резинах (сетка старения);

– наплыв по носку и пятке борта с просвечиванием и выходом металлокорда;

в камере:

– механические повреждения;

– расхождение стыка;

– пористость стенок;

– посторонние включения;

в ободной ленте - механические повреждения.

ЦМК шину дополнительно контролируют по результатам рентгенодефектоскопии.

Статический дисбаланс шины должен быть не более 0,5%, а ЦМК шины - 0,35% произведения массы шины на свободный радиус.

Допускается в партии, не более:

– 5% диагональных грузовых шин с дисбалансом свыше 0,5%, но не более 0,8% произведения массы шины на свободный радиус;

– 30% ЦМК шин с дисбалансом свыше 0,35%, но не более 0,5% произведения массы шины на свободный радиус.

Динамический дисбаланс легкой грузовой шины в сборе с колесом должен устраняться с каждой стороны обода корректирующей массой, указанной в таблице 4.

Таблица 4

Корректирующая масса, устраняющая динамический дисбаланс шины

| Обозначение шины | Обозначение номинального посадочного диаметра обода | Корректирующая масса, г, не более |

| Радиальные всех обозначений | 12 | 50 |

| 13 | 60 | |

| 14-15 | 70 | |

| 215/80R16C | 16 | 140 |

| 225/75R16C | 16 | 160 |

| Диагональные всех обозначений | 13 | 80 |

| 14 | 100 | |

| 15 | 140 | |

| 6,50-16C | 16 | 150 |

Колебания радиальной и боковой сил должны быть:

– для радиальной легкой грузовой шины с металлокордом в брекере, поставляемой на комплектацию нового транспортного средства, - не более 2,5% максимально допустимой нагрузки на шину, для других – 3,5%;

– для ЦМК шины колебание радиальной силы - не более 5%, боковой - не более 2% максимально допустимой нагрузки на сдвоенную шину.

Конусный эффект радиальной легкой грузовой шины с металлокордом в брекере, поставляемой на комплектацию нового транспортного средства, должен быть не более 2,0% максимально допустимой нагрузки на сдвоенную шину.

Сопротивление сдвигу борта с полки обода бескамерной легкой грузовой шины должно быть, не менее:

– 8,9 кН (907 кгс) – при ширине профиля менее 202 мм;

– 11,1 кН (1134 кгс) – при ширине профиля 202 мм и более.

Энергия разрушения легкой грузовой шины должна быть не менее указанной в таблице 5.

Таблица 5

| Обозначение номинального посадочного диаметра обода | Норма слойности | Энергия разрушения, Дж, не менее |

| Радиальные шины | ||

| 15 | 6 | 362 |

| 8 | 514 | |

| 16 | 6 | 362 |

| 8 | 514 | |

| 10 | 576 | |

| Диагональные шины | ||

| 13 | 4 | 294 |

| 6 | 362 | |

| 15 | 6 | 362 |

| 16 | 4 | 294 |

| 6 | 362 | |

Энергия разрушения легкой грузовой шины

Коэффициент сопротивления качению шины должен быть, не более:

– 0,015 – для легкой грузовой радиальной шины;

– 0,030 – для легкой грузовой диагональной шины;

– 0,013 – для грузовой радиальной шины;

– 0,016 – для грузовой диагональной шины;

– 0,0095 – для ЦМК шины.

Шина должна соответствовать требованиям ГОСТ Р 41.54 в части испытания на безотказность в зависимости от нагрузки и скорости.

Шина должна иметь не менее шести рядов индикаторов износа протектора, расположенных по окружности, примерно на одинаковом расстоянии друг от друга в канавках средней зоны беговой дорожки протектора.

Индикаторы должны быть выполнены так, чтобы исключалась возможность спутать их с мостиками резины между ребрами или шашками беговой дорожки протектора.

Высота индикатора износа грузовых шин должна быть ( ) мм.

) мм.

Высота индикатора износа легких грузовых шин должна быть ( ) мм.

) мм.

Значения радиального и бокового биений шины приведены в таблице 6.

Таблица 6

Значения радиального и бокового биений шины

| Конструкция шины | Обозначение номинального | Значение биений шины, мм | |

| радиального | бокового | ||

| Легкие грузовые шины | |||

| Радиальные | От 10 до 14 включ. | 1,0 | 1,5 |

| 15 и св. | 1,5 | 2,0 | |

| Диагональные | Всех применяемых ободьев | 2,0 | 3,0 |

| ЦМК шины | |||

| Радиальные | 22,5 и св. | 3,0 | 3,0 |

Температурный предел хрупкости резин протектора покрышки (бескамерной шины), камеры и ободной ленты шины для МО и Крайнего Севера должен быть не выше минус 59 °C.

Комплектность

В комплект камерной грузовой шины входят покрышка, камера с вентилем и ободная лента; легкой грузовой шины - покрышка и камера с вентилем.

Вентиль должен быть снабжен колпачком или колпачком-ключиком.

В комплект бескамерной шины входит покрышка.

По согласованию с потребителем допускается поставлять отдельно покрышку, камеру и ободную ленту.

Маркировка

На покрышку (бескамерную шину) должна быть нанесена следующая обязательная маркировка:

– товарный знак и (или) наименование предприятия-изготовителя;

– наименование страны-изготовителя на английском языке;

– обозначение шины;

– торговая марка (модель шины);

– индекс несущей способности (по ГОСТ Р 41.54) для максимально допустимой нагрузки на одинарную или одинарную и сдвоенную шины;

– индекс категории скорости (по ГОСТ Р 41.54);

– "TUBELESS" - на бескамерную шину;

– "M + S" или "M&S", либо "M x S" – на зимнюю шину;

– дата изготовления из четырех цифр (две первые - порядковый номер недели года, две последние - год изготовления);

– "PSI" (по ГОСТ Р 41.54) – индекс давления для проведения испытаний шины на безотказность в отношении нагрузки и скорости;

– "REGROOVABLE" – на шину, имеющую возможность углубления рисунка протектора методом нарезки;

– знак официального утверждения "E" с указанием номера официального утверждения и страны, оформившей одобрение типа пневматической шины;

– национальный знак соответствия при сертификации шины (допускается указывать только в сопроводительной технической документации);

– знак направления вращения (при направленном рисунке протектора);

– "TWI" или "  ", либо иной символ в плечевой или другой зоне протектора, указывающий расположение индикаторов износа протектора;

", либо иной символ в плечевой или другой зоне протектора, указывающий расположение индикаторов износа протектора;

– "REINFORCED" или "EXTRA LOAD" – на легкую грузовую шину повышенной несущей способности (усиленную);

– "ВД" – на шину для МО.

Расположение обязательной маркировки - по ГОСТ Р 41.54.

На покрышку (бескамерную шину) для МО наносят порядковый номер оттиском от жетона или другим способом, обеспечивающим его сохранность в течение гарантийного срока службы.

Допускается дополнительно (см. 5.4.1) наносить на шину маркировку по усмотрению изготовителя или требованию потребителя, в т.ч.:

– обозначение настоящего стандарта на шину (без года утверждения);

– "All steel" - на грузовую ЦМК шину;

– "All seasons" – на всесезонную легкую грузовую шину;

– "ET" или "ML" – на специальную шину;

– пиктограмму (снежинка) – на зимнюю шину;

– штамп технического контроля;

– "Север" – на шину для Крайнего Севера.

При отнесении бескамерной шины к камерной надпись "TUBELESS" удаляют.

На камеру и ободную ленту наносят следующую маркировку:

–обозначение изделия;

– товарный знак и (или) наименование предприятия-изготовителя;

– дату изготовления из четырех цифр (две первые – порядковый номер недели года, две последние – год изготовления).

На камере и ободной ленте разрешается дополнительная маркировка по усмотрению изготовителя или требованию потребителя, в т.ч.:

– штамп технического контроля;

– "ВД" – на камере для МО;

– "БК" – на камере из бутилкаучука.

Маркировку на шину наносят оттиском гравировки от пресс-формы или жетона. Дату изготовления на камеру и ободную ленту, "ВД" и "БК" на камеру и штамп технического контроля наносят стойкой краской, хорошо различимой на поверхности изделия.

"ВД" на покрышку наносят оттиском от жетона или стойкой краской, хорошо различимой на поверхности изделия, шрифтом N 10 по ГОСТ 2.304.

Упаковка шин - по ГОСТ 24779.

Библиографический список

1. Власов В.М. Техническое обслуживание автомобилей. – М.: Академия, 2008.

2. Пузанков А.Г. Устройство и техническое обслуживание автомобилей. – М.: Академия, 2010.

3. ГОСТ Р 52900-2007 Шины пневматические для легковых автомобилей и прицепов к ним, 2007.

4. ГОСТ 27704-88 Шины пневматические. Правила подготовки шин для проведения стендовых испытаний.

ЛАБОРАТОРНАЯ РАБОТА №4

Условия хранения сельскохозяйственной и лесохозяйственной техники

Цель работы: Изучить принципы хранения сельскохозяйственной и лесохозяйственной техники.

Оборудование:

– гигрометр ГОСТ 12997-84;

– термометр ГОСТ 28498-90;

– рулетка измерительная металлическая ГОСТ 7502-98.

Теоретическая часть

Общие требования:

Машины ставят на хранение:

– межсменное, если перерыв в использовании машин до 10 дней;

– кратковременное - от 10 дней до двух месяцев;

–длительное.

Общие рекомендации и предписания:

Машины следует хранить в закрытых помещениях или под навесом.

Допускается хранить машины на открытых оборудованных площадках при обязательном выполнении работ по консервации, герметизации и снятию составных частей, требующих складского хранения

На открытых площадках, обслуживаемых автокранами, автопогрузчиками, минимальное расстояние между машинами в ряду должно быть не менее 0,7 м, а расстояние между рядами машин – не менее 6 м..

При хранении машин в закрытых помещениях и под навесами расстояние между машинами в ряду и от машин до стены помещения должно быть не менее 0,7 м, а минимальное расстояние между рядами - 1,0 м.

Перед установкой машин на длительное хранение следует проводить проверку их технического состояния с применением средств технической диагностики.

Техническое обслуживание машин при хранении следует проводить в соответствии с требованиями настоящего стандарта и эксплуатационных документов на машину конкретной марки.

Не допускается хранить машины и их составные части в помещениях, содержащих пыль, примеси агрессивных паров или газов.

При длительном хранении машин на открытых площадках снимают, готовят к хранению и сдают на склад следующие составные части:

– электрооборудование (аккумуляторные батареи, генератор, стартер, магнето, фары);

– втулочно-роликовые цепи;

– приводные ремни;

– составные части из резины, полимерных материалов и текстиля (шланги гидросистем, резиновые семяпроводы и трубопроводы, тенты, мягкие сиденья);

– стальные тросы, мерную проволоку;

– ножи режущих аппаратов;

– инструмент и приспособления.

Детали для крепления снимаемых составных частей машины устанавливают на свои места.

К снятым составным частям прикрепляют бирки с указанием хозяйственного номера машины.

При хранении машин в закрытом помещении составные части допускается не снимать с машин при условии их консервации и герметизации.

Втулочно-роликовые цепи очищают, промывают в промывочной жидкости и выдерживают не менее 20 мин в подогретом от 80 °С до 90 °С моторном масле для карбюраторных и дизельных двигателей, просушивают и скатывают в рулон.

Приводные ремни промывают теплой мыльной водой или обезжиривают неэтилированным бензином, просушивают, припудривают тальком и связывают в комплекты.

Допускается хранить гибкие шланги гидросистемы на машине. Поверхности их дополнительно покрывают светозащитным составом или обертывают парафинированной бумагой по ГОСТ 9569.

Все отверстия, щели, полости (загрузочные и выгрузные, смотровые устройства, заливные горловины баков и редукторов, заслонки карбюраторов и вентиляторов, отверстия сапунов, выхлопные трубы двигателей и др.), через которые могут попасть атмосферные осадки во внутренние полости машин, плотно закрывают крышками, пробками-заглушками или клеевыми лентами по ГОСТ 18251.

Металлические неокрашенные поверхности рабочих органов машин (режущие аппараты, отвалы, ножи, сошники, шнеки), детали и механизмы передач, узлов трения, штоки гидроцилиндров, шлицевые соединения, карданные передачи, звездочки цепных передач, винтовые и резьбовые поверхности деталей и сборочных единиц, а также внешние сопрягаемые механически обработанные поверхности подвергают консервации.

Подлежащие консервации поверхности машин очищают от загрязнений, обезжиривают и высушивают.

Консервацию проводят в соответствии с требованиями ГОСТ 9.014 или техническими требованиями, указанными в руководстве по эксплуатации машин конкретной марки.

Температура воздуха в помещении должна быть не ниже 288 К (15 °С) и относительная влажность - не более 70%.

Допускается увеличение влажности до 80% в течение времени, когда перепады температуры в помещении не превышают 5 К (5 °С).

Состояние машин следует проверять в период хранения в закрытых помещениях не реже одного раза в два месяца, а на открытых площадках и под навесами - ежемесячно. После сильных ветров, дождей и снежных заносов проверку машин и устранение обнаруженных недостатков следует проводить немедленно.

При техническом обслуживании машин в период хранения проверяют:

– правильность установки машин на подставках или подкладках (устойчивость, отсутствие перекосов, прогибов);

– комплектность (с учетом снятых составных частей машины, хранящихся на складе);

– давление воздуха в шинах;

– надежность герметизации (состояние заглушек и плотность их прилегания);

– состояние антикоррозионных покрытий (наличие защитной смазки, целостность окраски, отсутствие коррозии);

– состояние защитных устройств (целостность и прочность крепления чехлов, ящиков, щитов, крышек).

Обнаруженные дефекты устраняют.

Хранение почвообрабатывающих, посевных и посадочных машин

– балластные ящики дисковых лущильников, дисковых борон и кольчатых катков освобождают от земли, из водоналивных катков сливают воду;

– под рабочие органы плугов и культиваторов устанавливают прокладки.

Батареи дисковых лущильников и борон поднимают и устанавливают в транспортное положение.

Кольчатые и водоналивные катки устанавливают на подкладки.

Звенья зубовых, ножевых и других борон отсоединяют от ваг и покрывают защитной смазкой, укладывают на подкладки в штабель высотой не более 1 м. Ваги покрывают защитной смазкой и складывают на подкладки возле борон.

Подкладки устанавливают под колеса и заделывающие органы, опущенные в рабочее положение, посевных и посадочных машин.

– крышки и заслонки сменных и высевающих бункеров и ящиков машин закрывают;

– режущие кромки сошников, наружные детали высевающих, туковысевающих, вычерпывающих и посадочных аппаратов, а также резьбы регулировочных винтов и шарнирных соединений покрывают защитной смазкой.

Требования к межсменному хранению машин

Допускается хранить машины на площадках и пунктах межсменного хранения или непосредственно на месте проведения работ.

Резервуары, трубо- и тукопроводы машин для приготовления и внесения удобрений и ядохимикатов следует тщательно очищать до полного удаления остатков удобрений и ядохимикатов и просушивать.

Машины следует ставить на хранение укомплектованными, без снятия с них составных частей.

Аккумуляторные батареи должны быть отключены. Уровень и плотность электролита должны соответствовать требованиям ГОСТ Р 53165

Требования к кратковременному хранению машин

Машины ставят на хранение без снятия с них сборочных единиц и деталей.

Транспортерные ленты (полотняные и прорезиненные) при кратковременном хранении более одного месяца на открытых площадках снимают, сворачивают в рулоны и сдают на склад.

Аккумуляторные батареи отключают. Уровень и плотность электролита должны соответствовать требованиям ГОСТ Р 53165.

В случае хранения машин при низких температурах или более одного месяца аккумуляторные батареи снимают и сдают на склад.

Хранение землеройно-мелиоративных машин

Рабочие органы машин (землеройного типа, ковшовые, фрезерные, роторные и др.) окрашивают или покрывают защитной смазкой.

Электродвигатели и двигатели внутреннего сгорания машин готовят к хранению в соответствии с эксплуатационными и конструкторскими документами.

Составные части насосных станций, дождевальных машин, агрегатов и установок, разборные и гибкие трубопроводы, требующие хранения в закрытых помещениях, демонтируют, готовят к хранению и сдают на склад.

Допускается длительное хранение широкозахватных установок и агрегатов на открытой площадке без разборки трубопроводов и транспортных колес при условии их фиксации тормозами.

Трубы насосных станций следует хранить на отведенных под навесом площадках в штабелях.

Все внутренние полости составных частей машин (насосы, трубопроводы, всасывающие и напорные шланги) освобождают от остатков воды. Сливные отверстия закрывают ингибированной бумагой, а пробки сдают на склад.

Библиографический список

1. ГОСТ 7751-2009 Техника используемая в сельском хозяйстве. Правила хранения. Изд-во стандартов, 2009

2. Прохоренков В.Д. Разработка методов противокоррозионной защиты и технологических процессов хранения сельскохозяйственной техники 2002г

3. Северный А.Э. / Сохраняемость и защита от коррозии сельскохозяйственной техники М., 1993, с. 232.

4. Руководство по консервации и противокоррозионной защите машинно-тракторного парка М.: ГОСНИТИ, 1983. - с.12

5. Северный А.Э. О структурной перестройке системы технического сервиса. / Труды ГОСНИТИ. Т. 96. М., 1998, с. 311

ЛАБОРАТОРНАЯ РАБОТА №5

Заточка пильной цепи бензиномоторной пилы

Цель работы: Изучить строение и принцип работы заточного станка УЗС-6 на примере заточки универсальной пильной цепи ПЦУ-15М

Оборудование:

– заточной станок УЗС - 6;

– пильная цепь ПЦП-15М;

– абразивные круги;

– правильный брусок формы БН ГОСТ 2456-60;

– набор инструмента.

Теоретическая часть

1. Универсальная пильная цепь ПЦУ - 15M.

2.

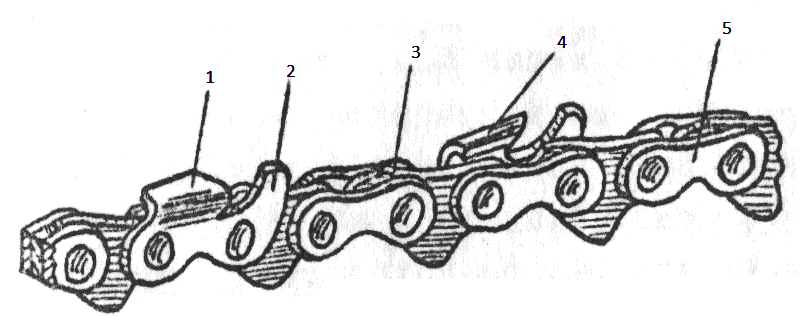

1 и 4 – режущие звенья со строгающими зубьями; 5 – соединительное боковое звено; 3 – среднее направляющее звено; 2 – ограничитель подачи

Рис.5. Пильная цепь ПЦУ-15М

Пильная цепь ПЦУ (рисунок 5) состоит из правых 1 и левых 4 режущих звеньев с Г - образными строгающими зубьями. Зубья расположены в шахматном порядке и соединены между собой посредством цевок и соединительных средних направляющих 3 и боковых звеньев 5.

Каждый строгающий зуб имеет криволинейную режущую кромку, состоящую из горизонтального и вертикального участков. Вертикальная режущая кромка перерезает волокна древесины, оформляя стенку пропила, а горизонтальная - дно пропила.

Так как полному отделению стружки горизонтальным участком режущей кромки зуба должно предшествовать перерезание волокон у стенок пропила, то вертикальная часть режущей кромки должна вступать в работу несколько раньше, чем горизонтальная. Это достигается наклоном горизонтальной части режущей кромки на угол 35° при пилении мягкой древесины и на угол 30° при пилении твердой древесины. Для того, чтобы ограничить толщину стружки, снимаемой строгающим зубом и предотвратить самозарезание на режущем звене впереди зуба имеется ограничительный выступ 10 (ограничитель подачи). Величина снижения ограничителя подачи относительно вершины режущей кромки составляет 1,0 - 1,2мм при резании твердой или мерзлой древесины и 1,2 - 1,4 мм при резании мягкой древесины. Угол заточки режущей кромки зуба 40 - 45° при резании мягкой древесины и 45 - 50° при резании твердой или мерзлой древесины.

Универсальные пильные цепи ПЦУ-15М, ПЦУ-12,7 и ПЦУ-10,26 конструктивно отличаются друг от друга, в основном размером шага между осями (соответственно 15мм, 12,7мм и 10,26 мм). Цепи ПЦУ-15М используются на моторных пилах с относительно небольшими скоростями резания (Дружба - 4, ЭП - К6). На редукторных пилах МП - 5 "Урал", ЭПЧ - 3 и ЭП - 50К, работающих при скоростях резания 10-12 м/с, применяются пильные цепи ПЦУ-12,7.

На безредукторных пилах "Тайга" и новых бензосучкорезках и электросучкорезах (скорости резания более 12 м/с) используются пильные цепи наименьшего шага – ПЦУ - 10,26.

Универсальные пильные цепи ПЦУ имеют следующие преимущества перед цепями ПЦП:

– они позволяют производить пиление под любым углом к направлению волокон древесины без значительного снижения производительности, рекомендуется применять на всех операциях, где используются моторные пилы и сучкорезки;

– ограничители подачи дают возможность избежать перегрузки пилы и опрокидывания двигателя при увеличении усилия подачи, это позволяет использовать двигатель пилы на полную мощность и получить наибольшую производительность пиления;

– уменьшается трудоемкость заточки цепи и ухода за ней ввиду сокращения числа режущих зубьев.

Универсальные пильные цепи не лишены и некоторых недостатков. При пилении древесины под углом подачи близким к 90° производительность их ниже 5-6% по сравнению с цепями ПЦП - 15М. Кроме того, условия пиления универсальными цепями "в таран" хуже, чем цепями ПЦП - 15М.

На валке рекомендуется применять универсальные пильные цепи ПЦУ, на раскряжевке как цепи ПЦП - 15М, так и цепи марки ПЦУ.

2 Заточной станок УЗС – 6

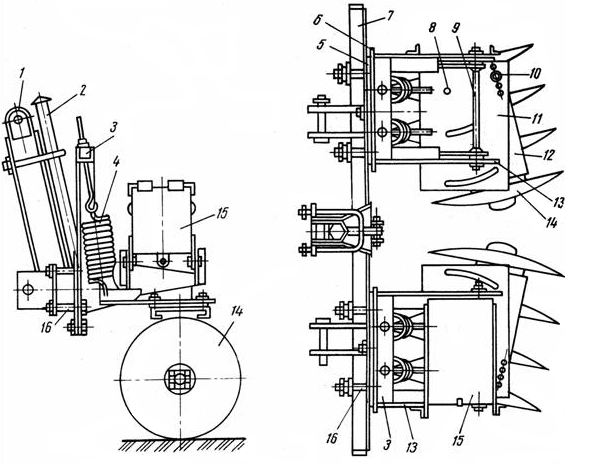

Основными узлами станка являются (рисунок 6) основание 1, суппорт 2, головка подачи 3, шлифовальная головка 4, электропривод 5, вентилятор 6, приспособление для установки пильной цепи 7. Настройка станка и управление его работой производится с помощью ряда рычагов и фиксаторов.

Основание станка в виде плиты крепится к верстаку четырьмя болтами. На плите укреплена вертикальная стойка, несущая на себе все узлы станка. Суппорт вместе с кареткой и приспособлением для установки пильной цепи с помощью червячной передачи, помещенной в корпусе суппорта, может вертикально перемещаться при повороте рукоятки микрометрического винта; величина перемещения суппорта отсчитывается по лимбу с точностью до 0,1 мм.

К головке подачи с одной стороны прикреплена шлифовальная го-ловка с абразивным кругом, а с другой - электродвигатель типа АОЛ - 22 - 2 / Щ2, мощностью 0,6 кВт и корпус вентилятора отсоса абразивной пыли. Вращение от вала электродвигателя передается через шкив и клиновидный ремень на шкивы шлифовальной головки и вентилятора. Вертикальное перемещение шлифовальной головки осуществляется опусканием рычага 1 (рисунок 6). Для возврата шлифовальной головки в верхнее положение внутри корпуса головки подачи помещена цилиндрическая пружина. Клиноременная передача закрыта ограждением 7.

I – основание; II – суппорт; III – головка подачи; IV – шлифовальная головка; V – электропривод; VI – вентилятор; VII – приспособление для установки пильной цепи; рычаги и фиксаторы; 1 – рычаг подачи абразивного круга; 2 – рычаг перемещения каретки; 3 – фиксатор поворота шинки; 4 – фиксатор наклона шинки; 5 – фиксатор установки наклона кронштейна; 6 – фиксажный винт хода каретки; 7 – ограждение; 8 – абразивный круг; 9 – шинка; 10 – ручка для вращения цепи; 11-15 – поворотный и съемный кронштейн; 12 – круговой лимб; 13 – стопка; 14 – натяжное устройство.

Рис.6. Заточной станок УЗС – 6

Приспособление для установки пильных цепей крепится к каретке суппорта станка и состоит из стойки 13, шинки 9, натяжного устройства 14, съемного 15 и поворотного кронштейнов 11.

Установка пильной цепи относительно абразивного круга при заточке зубьев определяется положением отдельных деталей приспособления, которые закрепляются фиксаторами 3,4 и 5.

Станок имеет три точки ежедневной смазки: отверстия в крышке головки подачи и верхней стенке каретки (закрыты пробками; заливается автотракторное и индустриальное масло) и колпачковую масленку червячной передачи (набивка техническим вазелином или солидолом).

При механизированной заточке пильных цепей на станках применяется абразивные круги. Качество заточки, а следовательно, и режущие способности и износостойкость зубьев пильной цепи в большей степени зависят от правильного выбора абразивного круга и его подготовки к работе (заправки). Абразивный круг представляет собой режущий инструмент с вращательным рабочим движением и состоит из зерен абразивного материала, сцементированных связкой.

Размер круга определяется тремя показателями: наружным диаметром, диаметром отверстия под шпиндель и высотой (толщиной). Для подготовки пильных цепей рекомендуются абразивные круги, размеры которых приведены в таблице 7.

Таблица 7

Характеристика абразивных кругов

| Назначение круга | Размеры круга, мм | ||

| диаметр | высота | диаметр отверстия | |

| Заточка цепей ПЦУ | 150 | 6 | 32 |

Перед установкой абразивного круга на заточной станок необходимо проверить нет ли у круга трещин и других дефектов. Для этого круг легко постукивают деревянным молотком; чистый звук издаваемый кругом свидетельствует о его пригодности к работе. На шпинделе шлифовальной головки круг закрепляется между фланцами, причем с обеих сторон круга должны быть уложены прокладки толщиной 0,5- 1 мм из эластичного материала (бумага, картон) с наружным диаметром на 4- 6 мм больше диаметра фланца.

Диаметр крепежных фланцев должен быть равен примерно 1/2-2/3 диаметра круга. С внутренней стороны фланцы должны иметь выточку, соприкасаться с кругом по кольцевой поверхности шириной 1/8 - 1/6 диаметра фланца.

Для абразивного круга диаметром 150 мм наружный диаметр должен быть не менее 60 мм и минимальная ширина кольцевой абразивной поверхности 6 мм. Разница между диаметром отверстия и диаметром посадочного места фланца должна быть в пределах 0,1-0,8мм.

Работать на станке можно только с отбалансированным кругом. Уравновешенным или сбалансированным абразивным кругом считают круг, центр тяжести которого совпадает с осью вращения. Отбалансированный круг должен работать равномерно. Для получения минимального биения круга, придания фасонной формы и восстановления режущих свойств после засаливания или затупления зерен круг правят. Правка абразивных кругов на станке УЗС-6 производится методом обтачивания правильным бруском формы БН ГОСТ-2456-60 шириной 20-25 мм высотой 13-16 мм, длиной 150 мм из карбида кремния зеленого зернистостью от 40 до 80 твердостью ВТ - ЧТ.

Заточка пильных цепей

Необходимость правки или заточки отслеживается по внешнему виду опилок, если они крупные, квадратной формы и однородной формы, то цепь в хорошем состоянии.

Для заточки зубьев цепи на станке УЗС-6 (рисунок 6) проводятся следующие наладочные операции. Пильную цепь надевают на шинку 9 станка зубьями в правую сторону и закрепляют натяжным приспособлением 14. Вращение цепи производится ручкой 10. Рычагом 2 перемещают каретку станка и цепь таким образом, чтобы плоскость абразивного круга совпадала со средней риской на шинке станка (при опускании круга). Вращением рукоятки микрометрического винта, находящегося с левой стороны, регулируют положение суппорта и пильной цепи так, чтобы при опущенном до отказа рычаге подачи I абразивный круг 8 легко касался пазухи зуба. Поворачивают шинку с цепью против часовой стрелки на угол 5-10° (мягкая древесина) или 0,5° (твердая древесина) и закрепляют это положение фиксатором 4. Шинку вместе с цепью и стойкой приспособления станка поворачивают на угол 35-40° (мягкая древесина) или 30°(твердая древесина). Положение шинки закрепляют фиксатором 3 по круговому лимбу 12, при этом риска настойке шинки должна совпасть с отметками 50-55 или 60 на круговом лимбе. В этом положении затачиваются правые режущие и подрезающие зубья. Для заточки левых режущих и подрезающих зубьев шинку вместе с цепью и натяжным приспособлением необходимо повернуть еще на 100-120° по часовой стрелке, что закрепляется фиксатором 3 на круговой лимбе (отметки 50-60°). Для заточки скалывающих зубьев шинку возвращают в исходное положение (до отметки 90° на лимбе) и поворотом ее против часовой стрелки устанавливают под углом 15° (мягкая древесина) или 10° (твердая древесина), положение шинки закрепляется фиксатором.

Экспериментальная часть

Задание: заполнить журнал-отчет

Исходные данные

– руководство по эксплуатации пилы бензиномоторной Дружба-4М

Порядок выполнения задания:

– подготовка пильных цепей к работе и уход за ними: Подготовка цепей заключается в заточке, смазке и контроле, которые производятся централизованно в специальной мастерской в следующей периодичности:

– заточка всех зубьев 1-2 раза в течение смены;

– проверка высоты режущих, подрезающих и скалывающих зубьев при приемке цепи и после каждых 6-10 заточек. Установка величины снижения ограничителя подачи через 3-4 заточки;

– проверка развода зубьев при приемке цепи и при необходимости в процессе эксплуатации;

– смазка пильных цепей после заточки погружением их в масляную ванну, а также в процессе работы поливкой из масленки не реже 3-4 раз в смену;

– контроль за состоянием пильных цепей состоит в проверке исправности зубьев, соединительных звеньев и шарниров.

Правила оформления – после ознакомления с теоретической частью необходимо заполнить журнал-отчет.

Библиографический список

1. Серебрянский, А. И., Свиридов В.Г., Абрамов В.В., Бухтояров Л.Д. Технология и оборудование лесозаготовок [Текст],2014.с 43-63

2. Бит Ю.А., Григорьев И.В., Кацадзе В.А. Бензиномоторные и электромоторные цепные пилы. Устройство. Эксплуатация. Приспособлени

2018-03-09

2018-03-09 208

208