Практическая работа № 4.

Изучение технологии изготовления двутавровой балки.

Цель: Изучить технологию изготовления двутавровой балки.

Оборудование и материалы: чертежные принадлежности.

Продолжительность: аудиторная работа – 2 часа; самостоятельная работа – 1 час.

Формируемые ОК, ПК, У, З:

ОК 1-6

ПК1.1. Читать чертежи средней сложности и сложных сварных металлоконструкций.

ПК1.2. Использовать конструкторскую, нормативно-техническую и производственно-технологическую документацию по сварке.

У 8 – пользоваться производственно-технологической и нормативной документацией для выполнения трудовых функций;

З4 – основные типы, конструктивные элементы, размеры сварных соединений и обозначение их на чертежах;

З9 – основные правила чтения технологической документации;

З16 – правила сборки элементов конструкции под сварку.

Ход работы:

1. Изучить технологию изготовления двутавровой балки.

2. Изобразить схематично портал для сборки двутавровой балки.

3. Изобразить схематично типы стыков двутавровой балки.

4. Изобразить схематично последовательность изготовления балки коробчатого сечения.

5. Сделать вывод о проведении работы.

6. Ответить на вопросы.

Вопросы для контроля знаний

1. Какова область применения предложенных конструкций.

2. Какие требования предъявляются к ним.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

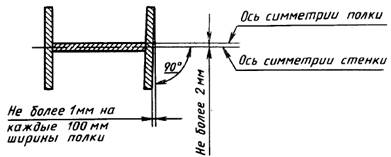

Наиболее широкое применения имеют двутавровые балки с поясными швами, соединяющими стенку с полками. Такие балки собирают из трех листовых элементов. При сборке нужно обеспечить симметрию и взаимную перпендикулярность полок и стенки, прижатие их друг к другу и последующее закрепление прихватками (рис. 1).

Рис. 1. Допуски на сборку Н — образного сечения

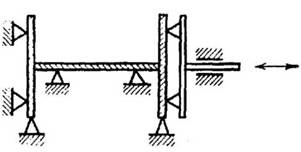

Для этой цели используют сборочные кондукторы (рис. 2) с соответствующим расположением баз и прижимов но всей длине балки.

Рис. 2. Сборочный кондуктор

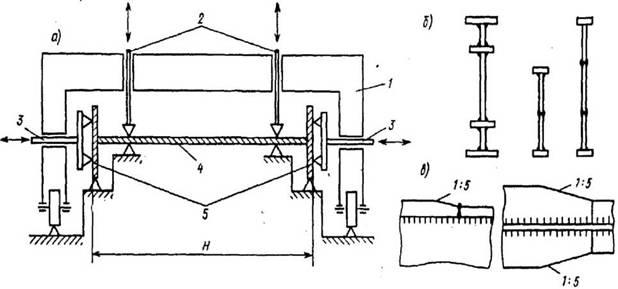

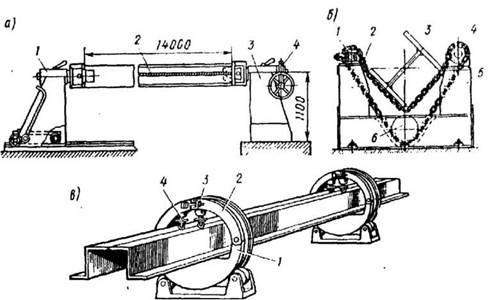

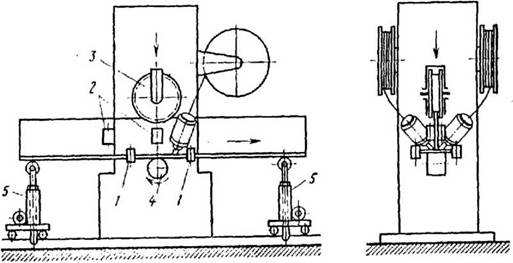

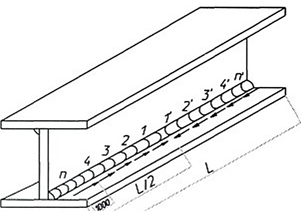

На установках с самоходным порталом (рис. 3, а) зажатие и прихватку осуществляют последовательно от сечения к сечению. Для этого портал 1 подводят к месту начала сборки (обычно это середина балки), включают вертикальные 2 и горизонтальные 3 пневмоприжимы. Они прижимают стенку 4 к стеллажу, а пояса 5 — к стенке балки. В собранном сечении ставят прихватки. Затем прижимы выключают, портал перемещают вдоль балки на шаг прихватки, и операция повторяется. Вертикальные прижимы 2 позволяют собирать балки значительно высоты Н, не опасаясь потери устойчивости стенки от усилий горизонтальных прижимов. При больших размерах двутавровой балки ее пояса и стенки могут быть составными (рис. 3, б, в). Такие балки нашли применение при сооружении пролетных строений автодорожных мостов, для их сборки также может использоваться установка со сборочным порталом, но с большим количеством вертикальных прижимов 2 (рис. 3, а).

Рис. 3. Схема самоходного портала для сборки двутавровых балок и конструктивное оформление двутавровых балок больших размеров

|

|

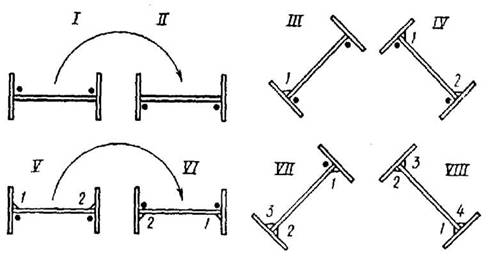

Рис. 4. Способы наложения швов при сварке балок

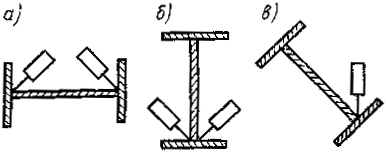

При изготовлении двутавровых балок поясные швы сваривают автоматами под слоем флюса. Наклоненным электродом (рис. 4, а, б) можно одновременно сваривать два шва, однако имеется опасность возникновения подреза стенки или полки. Выполнение швов «в лодочку» (рис. 4, в) обеспечивает более благоприятные условия их формирования и проплавления, зато приходится поворачивать изделие после сварки каждого шва.

Для поворота используют позиционеры — кантователи. В центровомкантователе (рис. 5, а) предварительно собранная па прихватках балка 2 закрепляется зажимами, в задней 1 и передней 3 бабках. Затем с помощью червячной передачи 4 устанавливается в требуемое положение. Подвижная задняя опора позволяет сваривать в таком кантователе балки различной длины. Цепной кантователь (рис. 5, б) состоит из нескольких фасонных рам 5, на которых смонтировано по две звездочки (холостая 1 и ведущая 4) и блок 6. Свариваемую балку 3 кладут на провисающую цепь 2. Вращением ведущих звездочек балка поворачивается в требуемое положение. В некоторых случаях применяют кантователи на кольцах (рис. 5, в). Собранная балка укладывается на нижнюю часть кольца 1; откидная часть 2 замыкается с помощью откидных болтов 3, и балка закрепляется системой зажимов 4.

Рис. 5. Схемы позиционеров — кантователей для сварки балок

При раздельной сборке и сварке двутавра в универсальных приспособлениях доля ручного труда на вспомогательных и транспортных операциях (установка элементов, их закрепление, прихватка, освобождение от закрепления, перенос в сварочное приспособление, закрепление и поворот в удобное для сварки положение, снятие готового изделия) оказывается весьма значительной. Использование поточных линий, оснащенных специализированным оборудованием и транспортирующими устройствами, существенно сокращает затраты ручного труда. Поточные линии сварки балок таврового или двутаврового сечения могут оснащаться либо рядом специализированных приспособлений и установок, последовательно выполняющих отдельные операции при условии комплексной механизации всего технологического процесса, либо автоматизированными установками непрерывного действия.

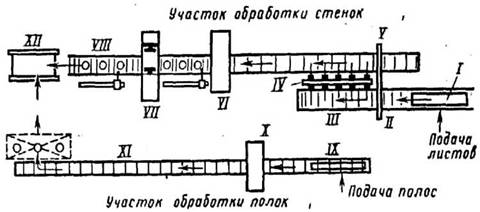

Примером поточной линии первого типа может служить линия по производству сварных двутавровых балок, включающая участки заготовки, сборки, сварки и отделки. На рис. 6 показано расположение заготовительных участков обработки стенок и полок, где цифрами обозначены позиции выполнения отдельных операций.

Рис. 6. Схема заготовительных участков линий изготовления двутавровых балок

На рольганг участка заготовки стенок листы подают мостовым краном. Если стенку двутавра приходится собирать из двух листов по длине, то на позиции 1 стыкуемые кромки проходят обрезку.

На позиции II рольгангом листы устанавливают стыкуемыми кромками по оси флюсовой подушки, зажимают и сваривают под флюсом.

На позицию III сваренную заготовку подают рольгангом до упора и резаком по направляющей обрезают по размеру L. На позиции IV заготовку стенки кантователем передают на параллельный рольганг с поворотом на 180°, где на позиции V укладывают стыковой шов с другой стороны, а на позиции VI осуществляют правку волнистости в многовалковой правильной машине. На позиции VII ножницы с двумя парами дисковых ножей обрезают продольные кромки по размеру высоты стенки. Затем на позиции VIII обрезанные кромки проходят очистку под сварку вращающимися щетками, и готовая стенка рольгангом подается на позицию XII в питатель сборочного участка.

Для полок используют стальные полосы, продольные кромки которых обработки не требуют. Полосы, имеющие длину, равную длине свариваемой балки, укладывают краном на рольганг IX и подают в многовалковую правильную мешалку Х для правки волнистости и саблевидности. Затем на рольганге XI средняя часть полосы зачищается под сварку и готовые полки в горизонтальном положении с помощью магнитных захватов, подвешенных к траверсе крана, подают в питатель сборочного стана XII.

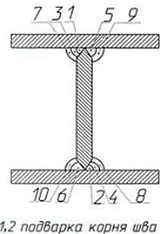

Из сборочного стана двутавр поступает на рольганг сварочного участка, где к нему приваривают выводные планки в виде тавриков. Так как в этой поточной линии поясные швы выполняют в положении «в лодочку» и первый из них укладывают со стороны, где нет прихваток (обозначены зачерненными точками), то на сварочном участке балку приходится последовательно устанавливать в положения, показанные римскими цифрами (рис. 7). Арабскими цифрами 1…4 показана последовательность выполнения поясных швов.

Рис. 7. Положение балок на сварочном участке

После сварочного участка балка попадает на участок отделки, где последовательно проходит сначала через две машины для правкигрибовидности полок (рис. 8), а затем через два торцефрезерных станка.

После сварочного участка балка попадает на участок отделки, где последовательно проходит сначала через две машины для правкигрибовидности полок (рис. 8), а затем через два торцефрезерных станка.

|

|

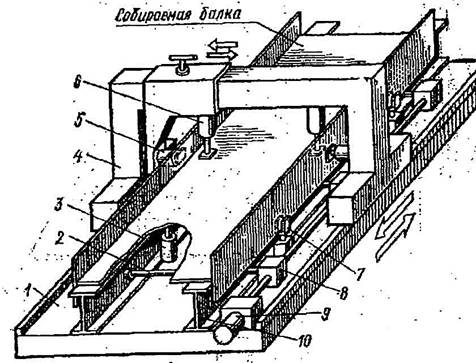

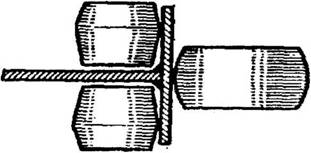

Рис. 8. Схемы правки грибовидности полок

В рассмотренной поточной линии во время транспортирования заготовок технологические операции не производятся. Примером установки, где транспортирование осуществляется непрерывно и совмещается во времени с выполнением сборочно-сварочной операции, может служить станок для сборки и сварки тавровых балок (рис. 9). Взаимное центрирование заготовок, их перемещение и автоматическая сварка под флюсом осуществляются одновременно. Устройство для прижатия стенки тавра к поясу состоит из пневматического цилиндра и нажимного ролика. Центрирование элементов тавра производится четырьмя парами роликов: две пары направляют пояс вдоль оси станины; две другие пары 2 удерживают стенку вертикально и обеспечивают ее установку на середину пояса. Движение свариваемого элемента осуществляется приводным роликом 4. Для плавного изменения скорости применен вариатор. Концы балок поддерживаются роликами опорных тележек 5.

В рассмотренной поточной линии во время транспортирования заготовок технологические операции не производятся. Примером установки, где транспортирование осуществляется непрерывно и совмещается во времени с выполнением сборочно-сварочной операции, может служить станок для сборки и сварки тавровых балок (рис. 9). Взаимное центрирование заготовок, их перемещение и автоматическая сварка под флюсом осуществляются одновременно. Устройство для прижатия стенки тавра к поясу состоит из пневматического цилиндра и нажимного ролика. Центрирование элементов тавра производится четырьмя парами роликов: две пары направляют пояс вдоль оси станины; две другие пары 2 удерживают стенку вертикально и обеспечивают ее установку на середину пояса. Движение свариваемого элемента осуществляется приводным роликом 4. Для плавного изменения скорости применен вариатор. Концы балок поддерживаются роликами опорных тележек 5.

Рис. 9. Схема станка СТС для правки двутавровых балок

Для высокопроизводительного изготовления сварных балок в непрерывных автоматических линиях может применяться сварка токами высокой частоты, обеспечивающая скорость в пределах 10…60 м/мин, т. е. на порядок выше, чем при сварке под слоем флюса. При использовании стали в рулонах, заготовки для стенки и полок двутавра подают к сварочномуагрегату из трех разматывателей.

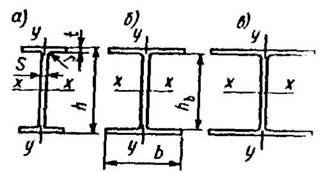

Широкополочные двутавры (рис. 10, а — в) и тавры с параллельными гранями полок являются наиболее экономичными горячекатаными профилями. Их использование способствует технологичности конструктивных решений, снижению расхода стали и уменьшению трудоемкости изготовления сварных конструкций.

Тавры получают роспуском двутавров в поточной линии, предусматривающей последующую правку в сортоправильной машине для обеспечения требуемой прямолинейности.

Рис. 10. Двутавры с параллельными гранями полок: а — нормальные; б — широкополочные; в — колонные

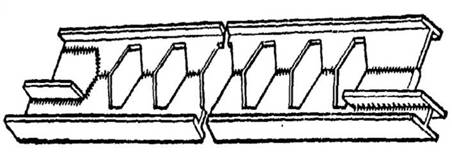

Разрезка двутавра по зигзагообразной линии с последующей сваркой выступов стенки позволяет получать двутавры с перфорированной стенкой (рис. 11), обладающие существенно более высокой несущей способностью по сравнению с исходным двутавром.

Рис. 11. Балка с перфорированной стенкой из двух широкополочныхдвутавров

Порядок сварки балки

|

|

Сварка первого шваСварка балки с t>8 мм

|

|

|

|

2018-03-09

2018-03-09 266

266