Вступ

Мета проектування – створення сучасного хімічного виробництва, яке ґрунтується на безвідходній або маловідходній технології органічних речовин.

Вдале вирішення проблеми проектування технологічного процесу є запорукою ефективної роботи обладнання та високих економічних і технічних показників хімічного виробництва.

Курсовий проект характеризує ступінь засвоєння студентом фундаментальних та професійно-орієнтованих дисциплін передбачених учбовим планом по спеціальності і дає можливість перевірити його підготовку до виконання дипломного проекту та самостійної роботи на виробництві.

Питання проектування нерозривно пов’язані з вирішенням практичних завдань, зокрема оптимізації хіміко-технологічної системи, складання матеріального і теплового балансів процесів та окремих апаратів, розрахунками складу матеріальних потоків речовин, вибору матеріалів, конструкційних елементів обладнання, особливості його застосування та принципи роботи, розрахунками технічних показників процесу конверсії реагентів,селективностей утворення та виходів продуктів хімічної реакції технологічними розрахунками.

Комплексне рішення цих питань дає змогу ефективного використання вторинних енергетичних ресурсів і застосування високотехнологічного обладнання.

Рішення, передбачені в курсовому проекті повинні відповідати рівню досягнень вітчизняної та зарубіжної науки і техніки, а також сприяти підвищенню продуктивності праці та якості продукції.

Тема, обсяг та зміст проекту

Об’єктом курсового проекту є одна або декілька технологічних стадій виробництва продуктів основного органічного або нафтохімічного синтезу, фарбника, побічного продукту, хіміко-фармацевтичного препарату, реактиву.

Кожен студент получає завдання на курсове проектування відповідно підприємства, на якому проходив виробничу практику. Вихідним матеріалом для виконання проекту є завдання на курсовий проект, данні діючого виробництва, літературних, статистичних та інших джерел.

Курсовий проект складається із розрахунково - пояснювальної записки і графічної частини.

1.1 Зміст пояснювальної записки.

Пояснювальна записка повинна містить усі вихідні розрахункові і графічні (допоміжні) матеріали. Об’єм пояснювальної записки складає 70-80 сторінок машинописного тексту та 20-30 найменувань літературних джерел. Об’єм додатків необмежна.

Пояснювальна записка включає:

Титульний лист.

Завдання.

Реферат.

Зміст.

Вступ.

1. Організаційно - технологічна частина.

1.1. Теоретична частина.

1.1.1. Літературний огляд.

1.1.2. Фізико-хімічні основи технологічних процесів.

1.2. Технологічна (спеціальна) частина.

1.2.1. Стандарти і технічні умови на сировину, побічні продукти і готову продукцію.

1.2.2. Розробка і обґрунтування технологічної схеми виробництва.

1.2.3. Технологічна схема виробництва з КІП і А.

1.2.4. Блок-схема для розрахунку матеріального балансу.

1.2.5. Матеріальний баланс.

1.2.6. Вибір і обґрунтування основного технологічного обладнання.

1.2.7. Тепловий баланс. Розрахунки теплового балансу.

1.2.8. Норми технічного режиму.

1.2.9. Розрахунки основного технологічного обладнання. Специфікація обладнання.

2. Контроль виробництва і якості продукту.

3. Охорона праці і навколишнього середовища.

Висновки.

Список використаної літератури.

Титульний лист. Приклад виконання титульного листа надається в додатку 1.

Завдання. Оформляється за установленою формою № V - 9.01 затвердженою міністерством освіти і науки України.

Реферат. В першій частині реферату надається коротко основний зміст виконаного курсового проекту.

В другій:

- Структура та обсяг пояснювальної записки;

- Короткий зміст пояснювальної записки з практичним вирішенням створення сучасного хімічного виробництва.

Реферат складається у такій послідовності:

— Надається структура та об’єм пояснювальної записки, кількість таблиць, схем, ілюстрацій і використаних літературних джерел.

— Текст реферату включає: характер і мету роботи; конкретні результати по кожному розділу; висновки відповідно особливостей ефективності, можливості використання одержаних результатів у виробництві.

Об’єм реферату – не більше 1 сторінки.

Зміст. Виконується відповідно додатку 2.

Вступ. В цьому розділі необхідно навести данні про стан товарного виробництва хімічного комплексу України за підсумками поточного року і розвиток виробництва продукту, одержання якого обусловлено завданням на проектування,а також мету проекту, її актуальність та новизна.

1.1. Теоретична частина. В цьому розділі необхідно описати конкретні особливості проведення процесу синтезу продукту. На основі розглянутих методів виробництва, обґрунтувати високоефективний, маловідходний технологічний процес з мінімальними витратами сировини, енергії і максимальному виході цільових продуктів.

Необхідно також описати статику і кінетику процесу, вплив різних факторів на процес і шляхи його інтенсифікації, хімізм та механізм основної реакції, а також побічні реакції.

1 .2.Технологічна частина

1.2.1. Стандарти і технічні умови на сировину,побічні продукти,матеріали і готову продукцію.

Властивості вхідних і вихідних речовин обумовлюють вибір технологічної схеми процесу синтезу продукту, способи виділення продукту з реакційної маси, матеріал реактора і допоміжного технічного обладнання. Тому в цьому розділі необхідні данні про основні фізико-хімічні характеристики сировини, допоміжних матеріалів і продуктів, цільового продукту та вимоги стандартів і технічних умов до їхньої якості.

Всі данні надаються в таблиці.

1.2.2. Розробка і обґрунтування технологічної схеми виробництва.

Робота над курсовим проектом починається із складання технологічної схеми на підставі літературного огляду методів виробництва і виконуються в такій послідовності:

· Написання хімічних реакцій перетворень сировини, що надає уявлення про цільові, проміжні та побочні продукти і відходи виробництва;

· Складання схеми матеріальних потоків на якій зображають усі технологічні операції, пов’язані з хімічною чи фізико-механічною переробкою сировини;

· Складання матеріального балансу технологічного процесу, за яким визначаються зв’язки проектованого виробництва з загальнозаводським господарством;

· Власне, створення технологічної схеми процесу.

Кожин апарат на технологічній схемі зображується у вигляді ескізу, який надає уявлення про принципову будову і основні конструкційні особливості апарата.

На технологічній схемі зображуються усі апарати і допоміжні обладнання необхідні для проведення процесу. Кожен апарат на схемі, повинен мати свій номер, який залишається не змінним у всіх розділах проекту. Апарати на схемі нумеруються послідовно зліва направо за напрямком руху матеріальних потоків. Трубопроводи, які з’єднують апарати зображуються у вигляді суцільних ліній, на яких стрілками вказується напрямки потоків.

Для кожного апарату на схемі показують підведення та відведення основних і допоміжних потоків.

Необхідним додатком до технологічної схеми є перелік апаратів, обладнання, трубопроводів. Вони містять відомості про основні технічні характеристики апаратів, номери стандартів і ТУ, а для нестандартного обладнання - основні розміри і номери креслень, за якими його виготовляють.

Після складання технологічної схеми необхідно перейти до її опису, а також обґрунтуванню вибору основного виробничого обладнання. Треба лише перелічити ті машини та апарати, які передбачені проектом, проаналізувати їх переваги та недоліки. Після цього як зроблений вибір можна перейти до опису самої схеми технологічного процесу з врахуванням допоміжного обладнання, вибір якого при розробці технологічної схеми не робився.

1.2.3. Технологічна схема виробництва з КІП і А.

При опису технологічної схеми обов’язково придержуються послідовності окремих технологічних стадій. Деколи на ній наводять короткі дані про хімічний склад та якість сировини, проміжних та кінцевих продуктів. У деяких випадках апарати зображують із збереженням масштабу чи пропорційності розмірів, щоб мати уявлення про їхні габарити і конструкцію.

Розробка технологічної схеми неодмінно пов’язана з їхньою автоматизацією, що дає змогу значно підвищити надійність та ефективність роботи як окремих апаратів, так і системи загалом.

Тому на технічній схемі зображують у вигляді умовного загальноприйнятого стандартного позначення засіб автоматизації: лінії зв’язку, вимірювальні прибори.

Найбільшої ефективності автоматизованих систем керування досягають при використанні комп’ютерної техніки.

1.2.4. Блок-схема для розрахунку матеріального балансу.

Всі розрахунки матеріальних балансів треба починати зі складання таблиці вхідних даних. При цьому користуються різними джерелами і, в першу чергу, матеріалами виробничої практики, затвердженими нормами технологічного проектування та виданнями справочного характеру.

Для розрахунку матеріального балансу використовують такі вихідні данні:

· продуктивність за цільовим продуктом;

· фонд робочого часу;

· ступень перетворення (конверсію) визначального реагенту;

· селективність за продуктами реакції;

· вихід цільового продукту;

· витратні коефіцієнти;

· відомості про склад сировини і продуктів.

Забороняється вибирати данні до розрахунку тільки лише на основі одного літературного джерела або тільки по даним виробництва. Повинно бути не менше двох значень з літературних джерел і даних виробництва.

Після вибору вихідних даних і перед початком розрахунку матеріального балансу складається принципіальна технологічна схема у вигляді прямокутників, так найменована «блок-схема». В цю схему включається тільки вузли, які відносяться до розрахунку.

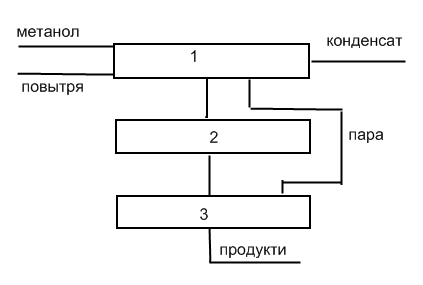

Наприклад, блок-схема реактора окислення метанолу до метанолю подається у вигляді рисунку

Рис. 1. Блок –схема окислення метанолу до метаналю:

1 – випарник; 2 – перегрівач; 3 – контактний апарат.

1.2.5 Матеріальний баланс.

Метою складання матеріального балансу - визначення витрати сировині та допоміжних матеріалів для забезпечення заданої продуктивності за цільовим продуктом, а в окремих випадках – визначення виходу цільового і побічних продуктів за витратою сировини.

Практичний матеріальний баланс враховує склад сировини і продуктів, співвідношення компонентів на всіх, витрати сировини і продуктів на всіх стадіях виробництва витратні коефіцієнти ступінь перетворення (конверсію) реагентів, вигід цільового продукту і селективність процесу.

Матеріальний баланс складається в розрахунку на одиницю часу для безперервних процесів (кг/с чи кг/год) чи на операцію або на 1 т продуктів для пре одичних про процесів (кг/ операцію чи кг/т).

В основі матеріального балансу процесу (апарата) лежить закон збереження маса:

ΣGj,BX = Σ Gj,BUX +ΣGBTP, (1)

Σ Gj,BX = G1, BX +G2,BX + …+ Gn, BX, (2)

де Gj,BX – масова витрата j-го потоку, що надходить в апарат, кг/с;

Gj,BUX – масова витрата j-го потоку, що виходить з апарату, кг/с;

ΣGBTP – виробничі витрати, кг/с.

Матеріальний баланс також можна скласти для окремого компонента системи. Якщо в системі відбувається хімічне перетворення, то масова витрата і-го компонента, який надходить в апарат з усіма потоками повинна дорівнювати сумі кількостей компонента, яка прореагувала, і тієї, яка не вступила в реакцію:

ΣGі,о = Gі + Gі,к, (3)

де Gі – масова витрата і-го компонента, що прореагував;

Gі,к – масова витрата і-го компонента, що не вступив у реакцію.

Для системи, в яких не відбувається хімічні перетворення, повинен зберігатися баланс за кожним компонентом:

ΣGj,BX· X i,j,BX = ΣGj,BUX ·Xi,j,BX (4)

де Xij,BX, Xij,BUX – масова частка і-го компонента в j-го вхідному та вихідному потоках.

Результати розрахунку матеріального балансу апарата подаються у вигляді таблиці, де вказується витрата кожного хімічного компонента у кожному потоці який надходить в апарат чи виходить з нього (табл…). Витрати матеріального потоків. Записують, з точністю до 0,0001 кг/с чи 0,01 кг операцію (кг/т).

1.2.6. Вибір і обґрунтування основного технологічного обладнання

Обладнання хімічних виробництв поділяється на типове і нестандартне. Під час вибору обладнання для оснащення нового виробництва необхідно прагнути до максимального використання типових (стандартизованих) апаратів.

Вибір обладнання по стандартам

Серійно випускається таке типове хімічне обладнання, як ємнісні апарати (циліндричні та сферичні резервуари, монжуси, збірники, сепаратори), екстракційні, ректифікаційні, абсорбційні колони, фільтри, теплообмінники (кожухотрубні з вуглецевої та легованої сталі, графіту), більшість машинного устаткування (компресори, насоси, вентилятори)

Номінальну ємність циліндричного апарату або сосуда з вмістом від 0,010 до 200 м3 та виробленого із металевих матеріалів та пластинчатих мас, вибирають із нормального ряду згідно ГОСТ 13 372-67:

0,010 0,100 1,00 10,0 100

0,125 1,25 12,5 125

0,016 0,160 1,60 16,0 160

0,200 2,00 20,0 200

0,025 0,250 2,50 25,0

0,320 3,20 32,0

0,040 0,400 4,00 40,0

0,500 5,00 50,0

0,063 0,630 6,30 63,0

0,800 8,00 80,0

За номінальну ємність сосуда або апарата приймають їх внутрішній об’єм без урахування відчіняємих кришок, штуцерів та люків. Реальний вміст сосудів та апаратів може відрізняється від номінального не більше чим на +10… -5 %

По об’єму апарата визначають його основні конструктивні розміри – діаметр і висоту.

Відповідно ГОСТ 11864-75 «Сосуди і апарати. Ряди діаметрів» номінального внутрішній діаметр сварного апарату із листової стилі повинен вибиратися із слідуючого ряду діаметрів, мм: 400,(450), 500,(550), 600,(650), 700, 800, 900,1000,1100, 1200, (1300),1400, (1500), 1600, (1700), 1800, (1900), 2000, 2200, 2400, 2800, 3000, 3200, 3400, 3600, 3800, 4000.

Діаметри, заключні в скоби, допускається приймати: лише для обігріваючих або охолоджуючих рубашок апаратів.

Номінальний зовнішній діаметр апаратів, виготовлених із безшовних труб, повинні вибиратися із ряду діаметрів, мм: 159, 180, 219, 273, 299, 325, 351, 377, 426, 480, 530, 630, 720.

Номінальний внутрішній діаметр сосуда або апарата, вироблених із кольорових металів, мм: 100, 150, 200, 250, 300, 350, 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900, 950, 1000, 1100, 1200, 1300, 1400, 1500, 1600, 1800, 2000.

Стандартом передбачено 13 типів апаратів із яких 8 вертикальних і 5 горизонтальних (табл..1).

Таблиця 1

Типи сосудів і апаратів відповідно ГОСТ 20680-75

| Типи апаратів | Найменування | Найменший об’єм |

| Ι ΙΙ ΙΙΙ ΙV V VΙ VΙΙ VΙΙΙ ΙХ Х ХΙ ХΙΙ ХΙΙΙ | Горизонтальні і вертикальні з двома еліптичними відбортованими днищами Вертикальні і горизонтальні з еліптичними відбортованим днищам, з кришкою Вертикальні з конічним не відбортованими днищам, з кришками або без них Вертикальні з конічним відбортованим днищам, з кутом при вершині конуса 600, з кришками Вертикальні з конічним не відбортованим, з кутом при вершині 900, з кришками або без них Вертикальні з конічним відбортованим днищам, з кутом при вершині конусу 900, з кришками Вертикальні з конічним відбортованим днищам, з кутом при вершині конусу 1200, з кришками або без них Горизонтальні з конічним не відбортованими днищами, з кутом при вершині конусу 1400 Горизонтальні із сферичними не відбортованими днищами Горизонтальні із плоским відбортованим днищам Горизонтальні із плоским не відбортованими днищами Вертикальні із плоским відбортованим днищам, з кришками або без них Вертикальні із плоским не відбортованим днищам, з кришками або без них | 0,010-200 0,010-320 -0,010-40,0 -0,010-40,0 -0,010-40,0 -0,010-40,0 0,010-40,0 4,00-200 0,40- 100 0,100 -200 0,010-200 0,010-100 0,010 -100 |

Вертикальні ємкісні апарати з переміщуваними пристроями являють собою основні типи обладнання для технологічних процесів органічного синтезу, організованих по періодичному способу.

На сьогодні виробляються 10 типів стандартизованих апаратів з перемішу вальними пристроями (ГОСТ 20680-75) об’ємом від 0,010 до 100м3 і діаметром від 273 до 3200мм, для роботи при атмосферному тиску, під вакуумом і під тиском до 6,4 МПа.

Вибір реакційного апарату потрібно здійснювати на основі системного підходу з врахуванням усіх технологічних та економічних вимог, складності процесів і поліваріантності реактора.

На вибір реактора впливають такі найважливіші його характеристики:

~ продуктивність, яка визначається конверсією реагентів і селективністю утворення продуктів*;

~ питома продуктивність – кількість цільового продукту, який утворюється в одиниці реакційного об’єму за одиницю часу**;

~ механізму процесу;

~ час реакції, який впливає на конверсію реагентів, селективність та вихід продуктів. Для швидких процесів доцільно використовувати апарати безперервної дії, а для повільних (як правило малотоннажних)- реактори періодичної дії;

~ спосіб підведення (відведення) теплоти.

Із збільшенням розмірів апарату, а також, його об’єму, зменшується питоме відведення теплоти із нього, тому тепловий режим роботи реактора великого об’єму повинен наближатися до адіабатичного, а невеликого – до ізотермічного. процеси з неінтенсивним теплообміном доцільно здійснювати у реакторах великого об’єму, а процеси з високим тепловим ефектом – в апаратах малого об’єму.

Під час проектування нового виробництва, значного збільшення продуктивності апарата, переході на безперервну технологію постає необхідність зміни конструкції його окремих вузлів.

Примітка:

* ці показники залежать від типу реакцій (прості-складні; практично незворотні – зворотні, відбуваються у відкритих або закритих системах); моно- бі- та тримолекулярні; елементарні — ні елементарні; екзотермічні ендотермічні) та умов проведення процесу (наприклад, області перебігу хімічної реакції тощо);

** для гетерогенних процесів кількість продукту часто відноситься до одиниці маси каталізатора (а не до об’єму реактора).

1.2.7. Тепловий баланс. Розрахунки теплового балансу.

Тепловий баланс складається з метою розрахунку кількості теплоти, яку необхідно підвести чи відвести для забезпечення в апараті заданого температурного режиму, зокрема для розв’язання двох задач:

- визначити витрати теплоносія, який подається у теплообмінний пристрій апарату. Якщо апарат працює в адіабатичному режимі, то розв’язання цієї задачі полягає в розрахунку температури реакційної суміші на виході з нього;

- визначення площі поверхні теплопередачі.

Вихідними даними для розрахунку теплового балансу є таблиці матеріального балансу, питомі теплоємності та ентальпії утворення компонентів потоків, а також характер руху потоків та умови теплообміну між ними.

Тепловий баланс складається на основі закону збереження енергії – кількість енергії, що вноситься в апарат, дорівнює кількості енергії, що виноситься з нього:

ΣGВХ = ΣGВИХ (5)

де ΣGВХ – загальна кількість теплоти, яка вноситься в апарат з усіма матеріальними потоками, та виділяється чи поглинається внаслідок перебігу хімічної реакції чи фізичних процесів, кВт (кДж/с) – для безперервних процесів, кДж/ операцію – для періодичних.

ΣGВИХ – загальна кількість теплоти, яка виноситься з апарату з усіма матеріальними потоками, а також втрати теплоти у довкілля.

Відповідно

ΣQ ВХ = Q1 + Q2 + Q3 (6)

ΣQВИХ = Q4 + Q5 + Q6 (7)

де Q1 – кількість теплоти, яка вноситься в апарат з усіма матеріальними потоками;

Q2 – кількість теплоти, яку необхідно підвести чи відвести;

Q3 – кількість теплоти, яка виділяється чи поглинається внаслідок перебігу хімічних реакцій чи фізичних процесів, які відбуваються в апараті;

Q4 – кількість теплоти, яка виноситься з апарату з усіма матеріальними потоками;

Q5 - втрати теплоти у довкілля;

Q6 – кількість теплоти, яка витрачається на нагрівання окремих деталей і частини апарата.

На рис.2. приведена схема теплового балансу апарату.

| Апарат |

Q2 Q4

Рис.2. Схема теплового балансу апарату.

Кількість теплоти, яка виноситься чи вноситься з матеріальними потоками, розраховується за масовою (або мольною) витратою чи масою потоку, його складом і теплоємкостями окремих компонентів.

Значення Q1 і Q4 можна визначити за рівняннями:

Q1,4 = ΣG1 · сmρ,і ·Ті = G1· сmρ,і ·Т1 + G2 · сmρ,і Т2 +… + Gn· сmρ,n Тn (8)

Q1,4 = ΣGхі сmρ,і Ті = G(х1 сmρ,і Ті + х2 сmρ,2 Т2 +…+ хn сmρ,n Тn) (9)

Q1,4 = ΣFі ср,і Ті = F1Ср,і Т1 + F2ср,іТ1 +…+ Fn ср,nТn (10)

де Gі – масова витрата і-го компонента, кг/с;

Fі – мольний потік і-го компонента, кмоль/с;

G – масова витрата потоку, кг/с;

Хі – масова частка і-го компоненту в потоці;

сmρ,і – питома теплоємність і-го компоненту кДж/ кг·К;

ср,і – мольна теплоємність і-го компонента, кДж/ кмоль·К;

Ті – температура потоку, з яким надходить і-ий компонент, К.

Значення температурних ефектів хімічних реакцій при стандартних умовах розраховуються за законом Гесса і перераховуються на робочу температуру за формулою Кірхгофа. Теплові ефекти фазових переходів знаходять з довідників або наближеними розрахунками за емпіричними формулами.

Існує два способи запису ефекту:

- хімічний – як теплоти реакції (Qr);

- термодинамічний – як власне теплового ефекту (- ΔНr).

Відповідно,

Qr = -ΔНr (11)

За одним із наслідків закону Гесса, тепловий ефект хімічної реакції визначається як різниця суми ентальпій утворення продуктів реакцій та суми ентальпій утворення реагентів:

ΔНоr = ΣНоf,n - ΣНоf,р (12)

де ΣНоf,n, ΣНоf,р – суми ентальпій утворення продуктів і реагентів, відповідно, кДж/моль.

При ΔНr > 0 реакція ендотермічна, а при ΔНr < 0 – екзотермічна.

Значення Q5 можна визначити за рівнянням:

Q5 = α·ЅТ(Тст -Тn) (13)

де Ѕт – площ поверхні апарата, через яку втрачається теплота, м2;

α – коефіцієнт тепловіддачі від стінки апарату, К;

Тст – температура зовнішньої стінки апарата, К;

Тn – температура довкілля (повітря), К.

Коефіцієнт α є алгебраїчною сумою коефіцієнтів тепловіддачі конвекцією αк і випромінювання αв, якщо температура зовнішньої стінки апарата не перевищує 150оС, то значенням αв можна знехтувати. Тоді:

α = αк = 9,77 + 0,07 (Тст - Тn) (14)

Якщо процес безперервний і відбувається в стаціонарних умовах, то Q6 = 0. Для періодичних процесів і апаратів з нестаціонарним режими роботи у рівнянні теплового балансу обов’язково враховується кількість теплоти, яка витрачається на нагрівання чи охолодження деталей апарата, а значення Q6 розраховується за рівнянням:

Q6 = Σmі сmρ,і (Т1 –Т2) (15)

де mі – маса окремих деталей і частин апарата, які нагріваються (охолоджуються), кг;

сmρ,і – питома теплоємність цих конструкційних елементів, кДж/ кг·К;

Т1,Т2 – відповідно їхні середні температури, К.

Кількість теплоти Q2, яку необхідно підвести чи відвести визначається з рівняння:

Q2 = (Q5+ Q4) – (Q1 – Q3) (16)

А за її значенням розраховується:

— витрата теплоносія

а) якщо теплообмін відбувається без зміни його агрегатного стану, то

GТН = Q2/ сmρ,і·ΔТ (17)

б) якщо теплообмін відбувається з фазовим переходом теплоносія, то

GТН = Q2/ rТН (18)

де GТН – витрата теплоносія, кг/с;

сmρ,і – питома теплоємність теплоносія, кДж/ кг·К;

ΔТ – зміна температури носія, К;

rТН – питома теплота випаровування теплоносія, кДж/кг.

— необхідна площа поверхні теплопередачі:

ЅТ =  (19)

(19)

де К– коефіцієнт теплопередачі, Вт/м2·К;

ΔТс – середня різниця температур, К.

Якщо Q2> 0, то теплоту необхідно підводити до апарата, а якщо Q2< 0, то її треба відводити.

1.2.8. Норми технологічного режиму.

Одним із розмірів постійного чи тимчасового технологічного регламенту є контроль виробництва і норми технологічного режиму. Сукупність технологічних параметрів визначає технологічний режим. Розрізняють екстенсивні (залежать від кількості речовини – температура, тиск, концентрація речовини) параметри процесу. Найважливішим в хіміко-технологічних процесах є інтенсивні параметри.

Норми технологічного режиму надаються у вигляді таблиці, в якій вказується найменування стадій і потоків реагентів, їх тривалість, кількість загружаємої сировини, температура, тиск та інші.

Таблиця 2

Норми технологічного режиму

| № № | Найменування стадій і потоків реагентів | Швидкість подачі реагентів, кг/ч, м3/ч | Тривалість (годин) | Температура, оС | Тиск, Па | Інші показники |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1. 2. 3. 3 4. 5. 6. 7. 4 5 | Загрузка хлор бензолу Загрузка трихлорсилану Загрузка зворотного хлорбензолу Загрузка головної фракції Перемішування реакційної маси і відбір проб Розгрузка реакційної маси Склад суміші | н/б 1 н/б 1 н/б 0,5 н/б 0,5 н/б 0,45 н/б 1 | навколишнього середовища -//- -//- -//- -//- -//- | н/б 4атм н/б 4 атм н/б 0,7 атм н/б 0,7 атм | по розрахунку -//- -//- -//- не більше 80% об’єму апарату не більше 80% трихлорсилану-20% бензолу-20% хлорбензолу- 40-60% тетрахлорси-лану-20% |

Всього тривалість: 4 години 45 хвилин.

При нових технологічних рішеннях тривалість операцій і параметри процесу можуть відрізнятися від регламентних.

1.2.9.Розрахунки основного технологічного обладнання. Специфікація обладнання.

Технологічний розрахунок реакторів виробництва органічного синтезу ґрунтується на даних, отриманих під час виробничої практики та вивчення роботи дослідних та дослідно-промислових установок.

Для проектування нового обладнання або нарощування потужності діючого дотримуються критерію і необхідності процесів теплопереносу, геометричної, гідродинамічної та хімічної подібності.

Так як усі ці вимоги виконати практично неможливо, тому перенесення даних з прототипу на модель має наближений характер і можливе лише при невеликій зміні потужності проектованого об’єкта відносно прототипу.

Для розрахунку реакційного апарату періодичної дії використовується матеріальний і тепловий баланс та баланс часу (тривалість операцій в апараті).

Періодичні процеси відбуваються лише у рідкій фазі. Розрахунок апаратів виконується в такій послідовності:

а) визначають кількість операцій β, яка може бути проведена за добу в одому апараті:

β = 24/τ, (20)

де τ – тривалість проведення процесу, годин.

Повна тривалість циклу роботи реактора періодичної дії становить:

τц = Στі = Στ1+τнв (21)

де τі – тривалість однієї операції;

τ – тривалість реакції, яку визначають за даними роботи установки;

τнв – тривалість непродуктивних затрат часу.

б) визначають кількість операцій α, яка може бути проведена за добу для забезпечення заданої продуктивності:

α =  (22)

(22)

де Vдоб – об’єм речовини, яка переробляється за добу, м3;

Vр – робочий об’єм апарату, м3.

в) кількість апаратів, яка забезпечує задану продуктивність:

nр =  (23)

(23)

Коефіцієнт заповнювання φ залежить від характеру процесу, який відбувається в апараті і складає 0,4 ÷ 0,9:

— для апаратів, в яких в процесі роботи утворюється піна — 0,4 ÷ 0,6;

— для апаратів з мішалками, де можуть утворюватися при перемішуванні воронки — 0,75 ÷ 0,8;

— для апаратів де не має підвищення рівня реагуючих речовин — 0,85 ÷ 0,9.

Розраховане значення nр округляють до найближчого більшого значення, що має дати запас потужності установки не більш, ніж 5 – 20%.

В іншому випадку вибирають реактор з іншими розмірами і повторюють розрахунок.

г) запас потужності z визначається з рівнянням:

z =  (24)

(24)

Запас потужності z не повинен перевищувати значення:

— збірники, мірники, відстійники, сепаратори, ресивери (поміжні резервуари) — 5 ÷10 %;

— реакційні апарати, які роблять при низькому тиску і температурі — 10÷15%;

— апарати, які роблять при високому тиску і температурі (автоклави, фільтри, центрифуги) — 15 ÷ 20%.

д) з врахуванням запасу потужності z, вираженого в долях одиниці, кількість апаратів n визначають за рівнянням:

n =  (25)

(25)

Якщо кількість апаратів надається, то об’єм реакційного апарату можна визначити з рівняння:

Vа =  (26)

(26)

Рівняння (26) пригідні для розрахунку апаратів ідеального змішення безперервної дії.

Для кожної операції технологічного процесу де відбувається теплообмін, за даними теплового балансу і розрахованими значеннями коефіцієнтів тепловіддачі обов’язково перевіряють достатність поверхні теплопередачі апарату: геометрична площа поверхні теплопередачі Ѕт, розрахована за даними теплового балансу:

Ѕт =  , (27)

, (27)

де Q2 – кількість теплоти, яка передається через поверхню теплопередачі апарата, кДж/ операцію;

τі – тривалість цієї операції, с;

К – коефіцієнт теплопередачі, кВт/ м2К;

ΔТс – середня різниця температур, К.

Якщо виявиться, що поверхня недостатня, то можливо:

— змінити гідродинамічний режим в апараті: збільшити кількість обертів мішалки, або швидкість руху теплоносія в кожуху встановленням спіральної перегородки, що покращить умови теплопередачі;

— збільшити поверхню теплопередачі встановленням в апараті додаткових теплообмінних пристроїв (змійовиків, дифузорів);

— для екзотермічних реакцій можна застосувати відведення теплоти за рахунок випарювання частини реакційної суміші;

— вибрати інший тепловий апарат і повторити розрахунок.

При розрахунку апаратів безперервної дії головним є діаметр апарата, який залежить від об’ємної продуктивності і швидкості потоку реакційної суміші.

Загальний об’єм реактивів безперервної дії визначають за рівнянням:

Vр = qс·τ, (28)

де qс – секундна об’ємна продуктивність, м3/с;

Τ – тривалість процесу, с.

Площа поперечного перерізу апарата становить:

Ѕт = qс /w, (29)

де w – швидкість потоку на вході в реактор, м/с;

Ѕ – площа поперечного перерізу, м2.

За відомою площею поперечного перерізу апарата можна розрахувати діаметр:

D =  (30)

(30)

За іншими способом розрахунку вибирають стандартний діаметр апарата D, за яким визначають площу поперечного перерізу апарата:

Ѕт =  D 2 /4 (31)

D 2 /4 (31)

а за об’ємом апарата – його висоту, або довжину

L = V /Ѕт =  = τ·w (32)

= τ·w (32)

Повна висота апарата для рідно фазних процесів з врахуванням його заповнення реакційною масою становить:

Ln = L/φ (33)

Для апаратів зі стаціонарним шаром каталізатора, де відбуваються контактно-каталітичні процеси, повну висоту реактора розраховують за рівнянням:

Ln = L + L*, (34)

де L* – висота вбудованих теплообмінних газорозподільних, сепараційних та інших пристроїв.

Якщо апарат заповнений пористою насадкою чи твердим каталізатором, то об’єм робочої частина апарата дорівнює об’єму насадки або каталізатора:

Vр = Vк /qс (35)

Площа поперечного перерізу апарата з насадкою, або каталізатором, м2:

Ѕтк = qс / w·а, (36)

де а – співвідношення вільної площі поперечного перерізу насадки або каталізатора до перерізу порожнього апарата.

Довжина робочої частина апарата, м

L = а ·w· Fк / qс·f (37)

де Fк – площа насадки або каталізатора, м2.

f – питома площа насадки чи каталізатора, м2/м3.

Об’єм каталізатора можна визначити з рівняння:

Vк = qс /w (38)

де w – об’ємна швидкість, м3/ м3r або r -1.

Якщо загальний об’єм апаратів дуже великий, то установлюють n паралельно діючих апаратів з робочим об’ємом Vр, який визначається з рівняння:

V'р = Vр /n (40)

Для проектування нового виробництва основою для розрахунків є кінетичні дані хімічного процесу, із якого тривалість проведення процесу τ визначають як функціональну залежність концентрації реагуючих речовин Х:

τ =  (41)

(41)

де Хвх і Хвих – концентрація речовини на вході і виході в апараті ідеального витіснення,

К – константа швидкості процесу,

ΔХср – середня движуча сила процесу.

Движучу сила процесу можна визначити з рівняння:

ΔХср = ng w:val="UK"/></w:rPr><m:t>РҐРІС…-РҐРІРёС…</m:t></m:r></m:den></m:f></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>">

(42)

(42)

Залежність кінетичних параметрів для реакцій любих порядків наведені в довідниковій літературі.

При розрахунках реакційних апаратів продуктивність яких визначається поверхнею теплопередачі апарата f, остання є найбільш важною характеристикою. Площа поверхні теплопередачі апарата повинна бути більшою, ніж площа, розрахована за даними теплового балансу.

Специфікація обладнання. Після розрахунку основного обладнання і вибору допоміжного обладнання надається специфікація в якій указуються найменування апарата, його номер по технологічна характеристика і марка, габаритні розміри і об’єм (таблиця 3).

Таблиця 3

Специфікація обладнання

| Номер по схемі | Найменування обладнання | Кількість | Матеріал | Характеристика, марка | Габаритні розміри,мм

| Об’єм, м3 | ||

| D | H | L | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

2. Контроль виробництва і якості продукту. Сучасні підприємства хімічної промисловості характеризуються високим ступенем автоматизації, що дає змогу значно підвищити надійність і ефективність роботи як окремих апаратів, так і системи загалом.

Автоматизація технологічного процесу передбачає поєднання автоматично контролюючої, регулюючої і обчислюваної техніки на базі автоматичного керування, що дало змогу створити автоматичні системи керування складними технологічними процесами (АСК ТП). Водночас, частина контрольних функцій за додержування технологічного режиму і якості готової продукції, все ще виконуються співробітниками ВТК, лаборантами цехових лабораторій і часто самими робочими (операторами).

В зв’язку з цим необхідно продумати і скласти таблицю контролю технологічного процесу і якості готової продукції передбаченої проектом. В таблиці надається перелік контрольних функцій, які виконують лаборанти і оператори (таблиця 4).

Таблиця 4

Контроль технологічного процесу і якості продукції

| Найменування контролюючого параметру | Точка контролю | Періодичність | Методика контролю | Хто виконує |

| 1 | 2 | 3 | 4 | 5 |

3. Охорона праці і навколишнього середовища. Враховуючи, що в галузі органічного синтезу одержують великий асортимент речовин, здатних забруднювати біосферу, необхідно навести заходи по охороні навколишнього середовища. Розглянути сировину, напівпродукти та готовий продукт з точки зору впливу на навколишнє середовище. В даній частині пояснювальної записки треба надати ПДК речовин, та заходи до охорони праці робітників.

Висновки. В висновках необхідно дати аналіз одержаних результатів і їх відповідність завданню на проект, показати особливості і переваги, прийнятих технічних і технологічних рішень з метою створення безвідходних, маловідходних і ресурсозберігаючих технологій.

Список використаної літератури. В список літератури додаються всі використані джерела. Порядок описання джерел надається в відповідності ГОСТ 7.1 – 84 і ДСТУ 3008 – 95.

2018-02-14

2018-02-14 218

218