Qч = 60LфDфVпKLKDKпр, (7.1)

где Qч – паспорт. час. производительность земснаряда по грунту, м3/ч;

Lф – длина фрезы, м;

Dф –диаметр фрезы, м;

Vп – скорость папильонирования, м/мин;

KL – коэффициент, характеризующий степень использования фрезы

по длине (KL = 0,55-0,90);

KD– коэффициент, характеризующий степень использования фрезы

по диаметру (KD= 0,85-0,95);

Kпр – коэффициент просора грунта.

Исходя из производительность земснаряда Qч (м3 /ч) по условиям гидротранспорта при оптимальных технологических параметрах резания, диаметр фрезы Dф определяем по формуле:

Dф = 0,23 Qч0,35=30 см, (7.2) (1.2) где Dф –диаметр фрезы, м;

Qч – часовая производительность земснаряда, м3/ч.

Lф = Qч /60DфVпKLKDKпр = 4 м;

Длина фрезы

Длину фрезывыбираем в зависимости от ее диаметра и рода разрабатываемого грунта из соотношения: Lф / Dф =0,65…0,90

Lф / Dф =0,8; Lф = 0,23м

Число ножей

Число ножей фрезы принимаем равными 4-6 в зависимости от размеров фрезы, по формуле:

zмин = k π Dф / Lф tgφ=3,8 (принимаем 4 ножа), (7.3)

где k – коэффициент перекрытия ножей, (k= 1,1-1,5); φ - угол наклона ножей к оси вращения фрезы, (φ =42-450).

Расчет энергетических параметров фрезы

Определение мощности привода фрезерного рыхлителя

Мощность привода фрезерного рыхлителя находим по формуле:

Nф = Qч Nуд , (7.4) Nф = 3,6 1000 0,75 = 2700Вт = 27 кВт,

где Nуд - удельная мощность привода фрезерного рыхлителя, приходящаяся на 1 м3 часовой производительности, кВт.

Определение крутящего момента на валу рыхлителя

Исходя из полной мощности двигателя привода, рассчитываем вал рыхлителя на передачу крутящего момента:

Мф = 975 ε η Nф / nф, (7.5)

Мф = 975 1,2 0,9 /24 = 43,8 кг см,

где ε – коэффициент перегрузки двигателя. (ε = 1,2-2,0);

η – КПД привода фрезы;

nф - частота вращения вала привода фрезы, об/мин.

Определение частоты вращения вала привода фрезы

nф =Vф / π Dф = 24, (7.6)

где Vф – скорость вращения фрезы, м/с.

Выбор редуктора, муфты и электродвигателя

Определение передаточного числа редуктора

ip =nд /nф=1000/24= 41,20 (7.7)

где nд- частота вращения вала электродвигателя, об/мин;

nф – частота вращения вала фрезы, об/мин.

По расчетным значениям крутящего момента М=50,0 кг см подбираем электродвигатель 4А200, N=30,0 кВт, n=1000 об/мин и по частоте вращения вала фрезерного рыхлителя n=1000 об/мин, передаточному отношению i=41,20, диаметру вала э/двигателя dэ.д.= 55 мм - редуктор РЧУ-180,

dр.= 55 мм, а для соединения валов выбираем муфту типоразмера МУВП–7, dп.о..= 55 мм. (см. табл.3, 4, 5). Данные расчетов заносим в таблицу 6.

Список литературы

1. Бакшеев В.Н. Методические указания по теме №7: «Изучение устройства и рабочих процессов рыхлителей фрезерного типа». –Тюмень, ТюмГАСУ, 2011.- 18 с.

2. Бакшеев В.Н. Гидромеханизация в дорожном строительстве: Учебное пособие. – Тюмень: Издательство «Вектор Бук», 2000.- 216 с.

3. Фильм. Добыча грунта земснарядом.

Таблица 6

Сводная таблица результатов расчета

| № варианта | Значения |

| Часовая производительность земснаряда по грунту Qч, м3/ч | 1300 |

| Скорость папильонированияVп, м/мин | 4 |

| Длина фрезы Lф, м | 0,23 |

| Диаметр фрезы Dф, м | 0,3 |

| Скорость вращения фрезы Vф , м/с | 2,5 |

| Число ножей zмин ,шт | 4 |

| Удельная мощность привода фрезерного рыхлителя Nуд , кВч | 27 |

| Частота вращения вала редуктора, об/мин | 1000 |

| Передаточное отношение i | 41,20 |

| Муфта типоразмер | МУВП–7 |

| Крутящий момент М, кг см | 50 |

| Диаметр посадочного отверстия dп.о. | 55 |

| Редуктор тип | РЧУ-180 |

| Момент, кг см | 50 |

| Диаметр d,мм | 55 |

| Электродвигатель привода серия | 4А200 |

| Мощность N,кВт | 30 |

| Крутящий момент М, кг см | 50 |

| Частота вращения вала электродвигателяnд, об/мин | 1000 |

| Диаметр вала электродвигателя dэ.д.,мм | 55 |

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО НАУКЕ И ОБРАЗОВАНИЮ РФ

ГОУ ВПО Тюменский государственный архитектурно–строительный университет

Кафедра СПОФ

|

|

Методические указания по теме № 8:

“Изучение устройства и рабочих процессов

Папильонажной лебедки”.

Для студентов специальности ПГС, АД и других.

Тюмень 2011

Б.19.

Бакшеев В.Н. Методические указания по теме №8: «Изучение устройства и рабочих процессов папильонажной лебедки». –Тюмень, ТюмГАСУ, 2009. - 10с.

Рецензент: д-р техн. наук профессор Н.В. Храмцов

Методические указания утверждены на заседании кафедры СПОФ

протокол №____от «___»__________2011 г.

Учебно-методический материал утвержден УМС университета:

протокол №____от «___»__________2011 г.

© Бакшеев В.Н.

Цель работы - изучение устройства, технических параметров и основ расчета лебедки земснаряда.

Содержание работы:

1. Начертить схему работы лебедки.

2. Выполнить общий расчет лебедки согласно заданному варианту (табл.3).

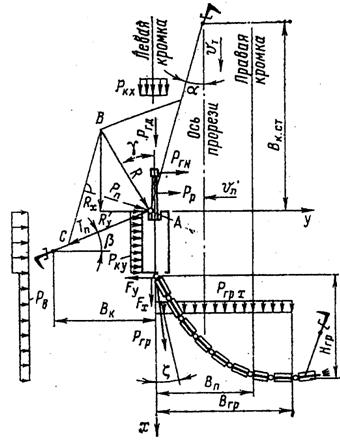

Рис.1. Схема нагрузок на лебедку якорного земснаряда

2. Общий расчет лебедки

2.1. Максимальное натяжение каната:

S max = R/cos (a+b), (8.1)

где R - результирующая внешняя нагрузка на земснаряд, кг;

a - угол между становым канатом и осью прорези;

b - угол между папильонажным канатом и нормалью к оси прорези.

2.2. Определение разрывного усилия в канате:

S р. = S max n т., (8.2)

где n т. - запас прочности каната, (n т. = 3-5).

По разрывному усилию выбираем канат (табл.1).

Таблица 1.

Характеристика проволочных стальных канатов

| Диаметр каната dк, мм | Масса 100 м каната, кг | Предел прочности при растяжении, кг/мм2 140 160 170 180 200 |

8,3 256 - 2459 2605 2685 2930

9,1 305 - 3555 3775 3896 4245

9,9 358 2 4236 4500 4640 5060

11,0 462 2 4985 5296 5455 5955

12,0 527 2 6415 6815 7025 7665

13,0 596 7255 7325 7780 8120 8750

14,0 728 8050 8296 8810 9085 9915

15,0 844 9250 10100 10750 11050 12000

16,5 1025 10400 11100 12450 12850 14000

18,0 1220 13800 14200 15000 15530 16950

19,5 1405 16950 17050 18000 19850 20250

21,0 1635 19300 19850 20750 21350 23300

22,5 1850 22450 22750 24400 24850 27100

24,0 2110 25300 25650 27250 29100 30650

2.3. Определение диаметра барабана

D б = (5-6) d к n ф, (8.3)

где n ф - фактический запас прочности каната, набегающего на барабан,

(n ф = 5-7).

2.4. Определяем длину каната навиваемого на барабан

l к = [(В п + В к)/cos b] + lm +l з, (8.4)

где В п - ширина землечерпальной прорези, м;

В к - минимальное расстояние от земснаряда до бокового якоря, м;

b - угол заложения бокового якоря, град.;

l m - длина части каната, лежащего на грунте, м;

l з - длина заходных витков каната на барабане, м.

2.5. Определение количества витков каната на барабане

z = lк/pDб + (3-5), (8.5)

где lк - длина каната, навиваемого на барабан, м;

Dб - диаметр барабана, м.

2.6. Определение длины рабочей части барабана

l = z t, (8.6)

где t - шаг витков каната, (t = 1,1 dк), мм.

2.7. Определение скорости вращения барабана

n б = V к/pD б, (8.7)

где V к - скорость навивки каната на барабан (Vк = 3,0-5,6), м/мин;

D б - диаметр барабана, м.

2.8. Определение расчетной мощности электродвигателя:

N д = Т V к hл, (8.8)

где Т - тяговое усилие лебедки, (Т = Sр) кг;

hл - механический КПД лебедки, (hл = 0,85).

По расчетному значению мощности выбираем электродвигатель в зависимости от ПВ % (табл.2).

Таблица 2.

Характеристика электродвигателей

| Тип электродвигателя | ПВ 15% Nд, кВт | nд,об/мин | ПВ 25% Nд, кВт | nд,об/мин | ПВ 40% Nд, кВт | nд,об/мин |

МТ-11-6 1,7 845 1,4 865 1,1 915

МТ-12-6 2,7 855 2,2 885 1,8 920

МТ-111-6 4,3 870 3,5 905 2,8 930

МТ-112-6 6,3 895 5,0 920 4,2 935

МТ-211-6 9,5 915 6,5 935 6,3 950

МТВ-311-6 14,0 930 11,0 950 9,0 960

МТВ-312-6 20,0 915 16,0 960 13,0 970

МТВ-411-6 27,0 955 22,0 965 17,0 975

МТВ-412-6 37,0 960 30,0 970 24,0 975

2.9. Определение передаточного отношения редуктора

i р= n д /n б, (8.9)

где n д - частота вращения вала двигателя, об/мин;

n б - частота вращения вала барабана, об/мин.

2.10. Определение крутящего момента на валу электродвигателя

М кр. = 975 N д/n д, (8.10)

По крутящему моменту выбираем муфты [3].

2.11. Определение тормозного момента на валу электродвигателя

М т. д. = Т D б./ i р. hл, (8.11)

2.12. Определение расчетного тормозного момента

М т. р. = П т. М т. д., (8.12)

где П т. - коэффициент запаса тормозного момента в зависимости от продолжительности включения (ПВ = 15-80 %), П т. = 1,5-3,0.

2.13. Определение диаметра тормозного шкива лебедки

Д ш. л. = 4,5 ÖМ т. р. Р f, (8.13)

где М т. р. - расчетный тормозной момент, кг мм;

Р - удельное давление колодок на тормозной шкив

(Р = 0,2-0,5) кг/мм2;

f - коэффициент трения колодок о шкив (f = 0,5-0,6).

По Справочным таблицам [3], корректируем выбор колодочного тормоза.

Результаты расчетов корректируем и заносим в сводную таблицу.

Список литературы

1.Бакшеев В. Н. Гидромеханизация земляных работ в дорожном строительстве. Курс лекций. - Тюмень: Изд-во ТюмГАСА, 1999. -158 с.

2. Бакшеев В. Н. Гидромеханизация в строительстве: Учебное пособие.

–М.:Издательство АСВ, 2004. -208 с.

3. Васильев В. З. и др. Справочные таблицы по деталям машин.

- М.: Издательство «Машиностроение», 1966. - 395 с.

4. Иванов В. А. и др. Суда технического флота. Учебник для вузов водного транспорта. /Под ред. Н. В. Лукина/. - М.: Транспорт, 1982. - 366 с.

5. Фильм. Добыча грунта земснарядом.

Таблица 3.

Варианты заданий

| N варианта | R, кг | Вп, м | Вк, м | lm, м | lз, м | Vк, м/мин | a,0 | b, 0 | ПВ,% |

1 2180 15 20 25 5 3,0 25 15 40

2 2800 12 17 23 3 5,6 30 18 25

3 3120 20 25 30 4 5,6 35 20 15

4 4000 25 30 35 5 3,0 25 15 40

5 2800 15 20 25 4 5,6 30 20 15

6 2180 25 30 35 5 3,0 25 15 25

7 3120 20 25 30 5 5,6 35 20 40

8 4000 25 30 35 4 5,6 25 15 40

9 3120 15 20 25 3 3,0 30 25 15

10 2800 20 25 30 5 5,6 35 20 25

11 2180 25 30 35 4 3,0 25 20 40

12 4000 12 17 23 5 5,6 30 20 15

13 3120 25 30 35 3 3,0 25 30 40

14 2800 15 20 25 4 5,6 30 20 40

15 4000 20 25 30 5 5,6 30 20 25

16 2800 25 30 35 4 3,0 25 15 40

17 3120 15 20 25 3 5,6 30 25 15

18 2180 17 25 30 5 3,0 35 27 40

19 4000 15 25 30 5 5,6 30 25 15

20 2800 17 20 25 4 3,0 25 20 25

21 3120 15 20 25 3 3,0 30 25 40

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО НАУКЕ И ОБРАЗОВАНИЮ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОУ ВПО Тюменский государственный архитектурно–строительный университет

Кафедра СПОФ

|

|

Лабораторнщ-практическая работа по теме № 8

“Изучение конструкции и расчет папильонажной лебедки”

(Пример выполнения)

Выполнил: Факультет АСФ

Курс - 3

Группа С04-3

студент Грачев П.И

Проверил: профессор Бакшеев В.Н.

Тюмень 2011

Цель работы - изучение устройства, технических параметров и основ расчета лебедки земснаряда.

Содержание работы:

3. Начертить схему работы лебедки.

4. Выполнить общий расчет лебедки согласно заданному варианту (табл.3).

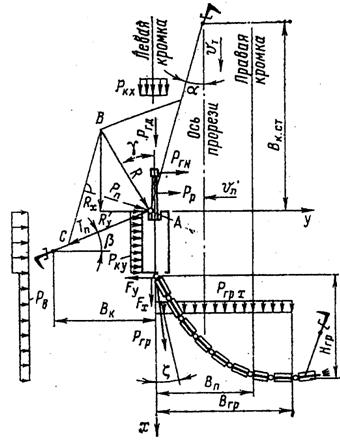

Рис.1. Схема нагрузок на лебедку якорного земснаряда.

2. Общий расчет лебедки

2.1. Максимальное натяжение каната:

S max = R/cos (a+b), (8.1)

где R - результирующая внешняя нагрузка на земснаряд, кг;

a - угол между становым канатом и осью прорези;

b - угол между папильонажным канатом и нормалью к оси прорези.

2.2. Определение разрывного усилия в канате:

S р. = S max n т., (8.2)

где n т. - запас прочности каната, (n т. = 3-5).

По разрывному усилию выбираем канат (табл.1).

2.3. Определение диаметра барабана:

D б = (5-6) d к n ф, (8.3)

где n ф - фактический запас прочности каната, набегающего на барабан,

(n ф = 5-7).

2.4. Определяем длину каната навиваемого на барабан:

l к = [(В п + В к)/cos b] + lm +l з, (8.4)

где В п - ширина землечерпальной прорези, м;

В к - минимальное расстояние от земснаряда до бокового якоря, м;

b - угол заложения бокового якоря, град.;

l m - длина части каната, лежащего на грунте, м;

l з - длина заходных витков каната на барабане, м.

2.6. Определение количества витков каната на барабане:

z = lк/pDб + (3-5), (8.5)

где lк - длина каната, навиваемого на барабан, м;

Dб - диаметр барабана, м.

2.6. Определение длины рабочей части барабана:

l = z t, (8.6)

где t - шаг витков каната, (t = 1,1 dк), мм.

2.7. Определение частоты вращения вала барабана:

n б = V к/pD б, (8.7)

где V к - скорость навивки каната на барабан (Vк = 3,0-5,6), м/мин;

D б - диаметр барабана, м.

2.8. Определение расчетной мощности электродвигателя:

N д = Т V к hл, (8.8)

где Т - тяговое усилие лебедки, (Т = Sр) кг;

hл - механический КПД лебедки, (hл = 0,85).

По расчетному значению мощности выбираем электродвигатель в зависимости от ПВ % (табл.2).

2.9. Определение передаточного числа редуктора:

i р= n д /n б, (8.9)

где n д - частота вращения вала двигателя, об/мин;

n б - частота вращения вала барабана, об/мин.

2.10. Определение крутящего момента на валу электродвигателя:

М кр. = 975 N д/n д, (8.10)

По крутящему моменту выбираем муфты [3].

2.11. Определение тормозного момента на валу электродвигателя:

М т. д. = Т D б./ i р. hл, (8.11)

2.12. Определение расчетного тормозного момента:

М т. р. = П т. М т. д., (8.12)

где П т. - коэффициент запаса тормозного момента в зависимости от продолжительности включения (ПВ = 15-80 %), П т. = 1,5-3,0.

2.13. Определение диаметра тормозного шкива лебедки:

Д ш. л. = 4,5 ÖМ т. р. Р f, (8.13)

где М т. р. - расчетный тормозной момент, кг мм;

Р - удельное давление колодок на тормозной шкив

(Р = 0,2-0,5) кг/мм2;

f - коэффициент трения колодок о шкив (f = 0,5-0,6).

По Справочным таблицам [3], корректируем выбор колодочного тормоза.

Расчетные значения корректируем и записываем в сводную таблицу.

Список литературы

1.Бакшеев В. Н. Гидромеханизация земляных работ в дорожном строительстве. Курс лекций. - Тюмень: Издат. ТюмГАСА, 1999. -158 с.

2. Бакшеев В. Н. Гидромеханизация в строительстве: Учебное пособие.

–М.:Издательство АСВ,2004. – 208 с.

3. Васильев В. З. и др. Справочные таблицы по деталям машин.

- М.: Издательство «Машиностроение», 1966. - 395 с.

4. Иванов В. А. и др. Суда технического флота. Учебник для вузов водного транспорта. /Под ред. Н. В. Лукина/. - М.: Транспорт, 1982. - 366 с.

5. Фильм. Добыча грунта земснарядом.

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО НАУКЕ И ОБРАЗОВАНИЮ РФ

ГОУ ВПО Тюменский государственный архитектурно–строительный университет

Кафедра СПОФ

|

|

Методические указания по теме № 9:

“Изучение устройства и рабочих процессов

водосбросных колодцев”.

Для студентов специальности ПГС, АД и других.

Тюмень 2011

Б.19.

Бакшеев В.Н. Методические указания по теме № 9: «Изучение устройства и рабочих процессов водосбросных колодцев». –Тюмень, ТюмГАСУ, 2011. – 10 с.

Рецензент: д-р техн. наук профессор Н.В. Храмцов

Методические указания утверждены на заседании кафедры СПОФ

протокол №____от «___»__________2011 г.

Учебно-методический материал утвержден УМС университета:

протокол №____от «___»__________2011 г.

© Бакшеев В.Н.

Цель работы -изучение конструкций и расчет основных параметров водосбросных колодцев.

Содержание работы:

1. Изучение конструкций водосбросных устройств.

2. Расчет основных параметров водосбросного колодца по данным варианта (табл.2).

2018-02-14

2018-02-14 821

821